Capítulo 4 - MÉTODO

DE INSPEÇÃO POR CORRENTES PARASITAS

traduzido do livro: AIR

FORCE TO 33B-1-1 / ARMY TM 1-1500-335-23 / NAVY (NAVAIR) 01-1A-16-1 -

Manual Técnico - Métodos de Inspeção Não Destrutiva, Teoria Básica

- INTERPRETAÇÃO DE CP

- Detecção de Descontinuidades

- Avaliação de Indicações de Trincas

- Critério de Aceitação-Rejeição

- Condições Afetando a Avaliação de

Descontinuidades

- Descontinuidades

- Deformação Metálica Superficial

- Espaçamento entre Metais

- Arranões, Abaulamentos e Corrosão

Pitiforme

- Taxa de Deflexão

- Estimativa da Dimenssão da Trinca

- Efeito da Velocidade e do Caminho da

Varredura

- Análise da Resposta do Sinal no Plano

de Impedâncias

- Indicações na Tela Digital ou no

Registro Gráfico

- Indicações Empregando Escâner de

Varredura de Furos de Rebite

- Indicações de Escâner Automáticamente

Indexados

- Aberturas, Grandes Furos e Recortes em

Peças

- Localização e Orientação da Trinca

- Requisitos de Inspeção

- Medição da Condutividade

- Dimensão e Precisão dos Padrões de

Condutividade

- Faixa de Condutividade

- Estabilidade dos Padrões

- Número de Padrões Requeridos

- Procedimento de Inspeção

- Requisitos do Procedimento de Medição

de Condutividade

- Contexto e Objetivos

- Preparação da Peça

- Calibração para Medição de Valores da

Condutividade

- Calibração para Separação de Mistura de

Ligas

- Verificação da Calibração

- Critério de Aceitação-Rejeição

6 INTERPRETAÇÃO DA CP.

6.1

Detecção de Falhas.

Quando correntes parasitas são induzidas em um

metal na região de uma trinca ou outra falha, o fluxo de correntes

parasitas é distorcido. A distorção resulta em uma diminuição

localizada na condutividade elétrica. Desta forma, uma CP é capaz de

detectar falhas.

6.1.1 Avaliação de Indicações de Trincas.

6.1.1.1

Critérios de Rejeição de Aceitação.

Na maioria dos casos, a

profundidade das falhas detectadas pela CP não pode ser medida

diretamente. Em quase todos os casos, o sinal de corrente parasita da

falha deve ser comparado ao sinal de corrente parasita produzido pelo

padrão de referência. A relação entre a resposta ao padrão e a resposta

correspondente ao tamanho do defeito deve ser estabelecida antes do

ensaio e deve ser considerada uma parte essencial do processo de

configuração. Antes do início de qualquer ensaio, o processo de

configuração do instrumento DEVE confirmar que o ensaio pode ser

conduzido com a sensibilidade necessária.

6.1.1.2 Condições que Afetam

a Avaliação de Falhas.

A inspeção de trincas, a medição da

condutividade ou da dureza podem frequentemente ser complicadas pelos

danos superficiais e pelos processos de fabricação. Incluem-se nesta

categoria arranhões, sulcos, corrosão por pites e manchas metálicas.

Danos graves podem exigir o acabamento da área antes da inspeção,

inspeção com sensibilidade mais baixa ou a seleção de outro método de

ensaio.

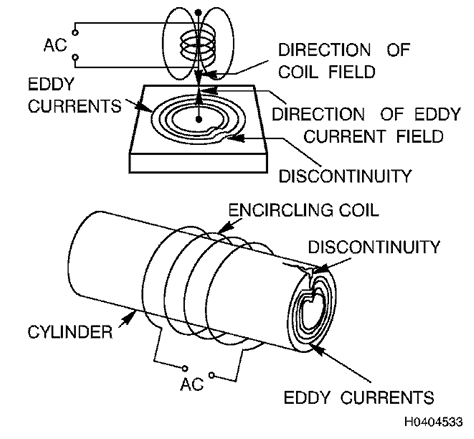

Figura 6.1. Efeito das Descontinuidades na Distribuição de Correntes parasitas

6.1.1.3 Desontinuidades

As descontinuidades em um material eletricamente condutor podem também

mudar o fluxo circular das correntes parasitas como mostrado na Figura

6.2. Descontinuidades incluem trincas, inclusões, vasios, cordões,

pites, dobras, e outras inúmeras variáveis relacionadas a produção,

fabricação e uso de partes metálicas. A mudança na intensidade e

distribuição das correntes parasentes e aproximadamente

proporcional ao tamanho da descontinuidade atuante na corrente

parasita. Por causa da diminuição das correntes parasitas a medida que

se penetra no material, a resposta das correntes parasitas a

descontinuidades superficiais é maior que seria para a mesma

descontinuidade localizada a maiores profundidades.

6.1.1.4

Deformação Metálica.

O escoamento do metal superficial pode resultar de

operações de usinagem, abrasão durante o serviço ou deformação durante

a montagem ou desmontagem de uma aeronave ou componente. A profundidade

da mancha em materiais não magnéticos e seus efeitos metalúrgicos

raramente excederão 0,002 a 0,003 polegadas. Em frequências normais de

detecção de trincas, as alterações metalúrgicas criadas pelo metal

deformado podem não afetar a resposta das correntes parasitas. No

entanto, o acúmulo de metal e as depressões associadas à deformação criam

alterações no lift-off. Como o ângulo de fase é exibido, os

instrumentos de análise do plano de impedância detectarão falhas mesmo

com alterações no lift-off. Em aço ferromagnético, a penetração de

correntes parasitas é muito rasa e qualquer defeito na superfície

aumenta a dificuldade de inspeção.

6.1.1.5

Espaçamento de Metal.

O espaçamento de chapas metálicas separadas por

uma camada adesiva não condutora pode ser medido com sucesso usando uma

frequência de correntes parasitas para a qual a espessura de ambas as

chapas metálicas seja menor ou igual a três vezes a profundidade padrão

de penetração correspondente.

6.1.1.6

Arranhões, ranhuras e corrosão por pites.

Arranhões,

ranhuras e

corrosão por pites podem resultar em sinais de correntes parasitas

semelhantes em magnitude aos de trincas. À medida que as frequências de

ensaio aumentam, a sensibilidade a arranhões tende a aumentar, porque o

campo de correntes parasitas é mais concentrado na superfície.

6.1.1.7

Taxa de Deflexão.

A rapidez de resposta com um instrumento de

visualização de plano de impedância também é um meio de avaliar

indicações. Ao atravessar uma trinca, obtém-se uma deflexão rápida e

instantânea. Variações na condutividade, mudanças graduais na espessura,

furos fora do arredondamento e variações no espaçamento entre a borda e

a sonda proporcionam uma mudança lenta e gradual na resposta medida. O

inspetor DEVE estar ciente da taxa de mudança na resposta das trincas,

em contraste com a taxa de mudança do sinal devido à lenta mudança das

propriedades do material ou das condições de ensaio.

6.1.1.8

Estimativa do Tamanho da Trinca.

As trincas têm três dimensões:

comprimento, largura e profundidade (altura). Todas essas três dimensões afetam

a resposta da corrente parasita da falha. Em geral, o comprimento da

falha pode ser relacionado à distância na qual um sinal acima de um

nível especificado é obtido. Quando a trinca é perpendicular à

superfície e tem menos de duas profundidades de penetração padrão, a

profundidade aproximada da trinca pode ser estimada a partir da

indicação de correntes parasitas. Com instrumentos de análise de plano

de impedância, a profundidade pode ser determinada pelo ângulo de fase

e pela amplitude da indicação. A largura da trinca também influencia a

magnitude da indicação. Com instrumentos de análise de plano de

impedância, a forma, a fase e a amplitude do sinal podem ser usadas

para estimar a profundidade e a área da trinca. Em geral, uma trinca

será tão profunda ou mais profunda do que a indicada pela comparação de

sua resposta de CP com a resposta dos entalhes de EDM de referência.

6.2 Efeito da Velocidade e do Forma de Varredura.

6.2.1

Resposta do Sinal de Instrumentos de Análise de Plano de Impedância. A

velocidade da varredura manual com instrumentação de análise de plano

de impedância não afeta a resposta do sinal, pois o tempo de resposta

do sistema não é limitado pela resposta do movimento de um medidor.

6.2.1 Signal Response of Impedance Plane Analysis Instruments. The speed of manual scanning with impedance

plane analysis instrumentation does not affect signal response because the system response time is not limited by the response

of a meter movement.

6.2.2

Indicações em Tela Digital ou Registrador Gráfico de Componentes.

O uso

de um registrador de gráfico ou tela digital para registrar

indicações durante a varredura manual de furos de fixadores torna a

avaliação menos subjetiva. A comparação da taxa de deflexão a partir

das indicações no furo e na referência pode ser observada

simultaneamente.

6.2.3

Indicações com Varredura Automática de Furos de Parafuso.

Devido à

superfície rugosa de muitos furos de parafuso, inúmeras indicações são

obtidas a partir de causas diferentes de trincas. Portanto, as

indicações devem ser examinadas cuidadosamente para determinar se as

indicações podem ser provenientes de trincas ou se são atribuíveis a

outras causas. A avaliação pode ser feita com base na direção da

deflexão e na taxa de deflexão.

6.2.4

Indicações de Dispositivos Automáticos de Varredura ("Scanners").

A taxa controlada de

varredura obtida com a unidade de varredura automática (scanners rotacionais/translacionais) proporciona uma melhoria

adicional na facilidade de avaliação. Devido ao pequeno incremento de

varredura (passo do parafuso do scanner), geralmente 0,025 polegada (40

roscas por polegada), qualquer trinca de tamanho significativo será

detectada durante pelo menos três revoluções consecutivas do scanner.

Isso deve resultar em três ou mais indicações uniformemente espaçadas

no registrador gráfico de tiras ou no visor digital. Se forem

observadas indicações semelhantes a trincas, inspecione o furo

visualmente para determinar se as indicações são devidas a deformações

óbvias, como rasgos ou sulcos no metal. Indicações de sulcos, embora

cíclicas por natureza, são geralmente reconhecidas devido ao fato de

que tais indicações geralmente aparecem 180 graus opostas em fase (ou

polaridade) às indicações de trincas ou ranhuras. Além disso, uma

indicação de sulco geralmente não terá um pico tão acentuado quanto uma

indicação de uma trinca ou ranhura. Um estudo cuidadoso de tais

indicações deve ser feito para garantir que elas não mascarem a

indicação de uma trinca na parte inferior da ranhura.

6.3 Aberturas, Furos Grandes e Recortes.

6.3.1

Localização e Orientação de Trincas.

Uma abertura ou recorte em uma

peça de aeronave tensionada serve como um gerador de tensão e uma fonte

potencial de trincas por fadiga e/ou corrosão sob tensão. Trincas por

fadiga iniciam nas bordas de uma abertura, furo ou recorte e crescem

para longe da borda em ângulos retos com a direção da tensão. A

corrosão sob tensão geralmente ocorre em seções sujeitas a uma tensão

de tração aplicada ou residual. A direção das tensões de tração pode

frequentemente ser definida pela análise de tensão de engenharia ou

pelo histórico de trincas anteriores na peça. Esta aplicação abrange

aberturas para portas e acessos em revestimentos de aeronaves, recortes

em bordas de peças e furos de fixação muito grandes para sondas de

furos de parafusos.

6.3.2

Requisitos de Inspeção.

Se a inspeção for necessária apenas para

grandes fissuras (maiores que aproximadamente 1/4 de polegada de

comprimento), a inspeção adequada geralmente pode ser realizada sem

equipamentos ou dispositivos especiais. Para tais fissuras, a inspeção

pode ser realizada a uma distância suficiente da borda para evitar

interferência de efeitos de borda. Para detectar pequenas fissuras, uma

distância sonda-borda relativamente constante deve ser mantida. Para

máxima confiabilidade, um dispositivo ou guia de sonda é usado para

estabelecer o posicionamento da sonda.

6.4 Medição de Condutividade.

6.4.1

Tamanho e Precisão dos Padrões de Condutividade.

Para facilitar o

transporte e o armazenamento, os padrões de condutividade geralmente

são mantidos relativamente pequenos. Os padrões devem ter tamanho

suficiente para evitar que efeitos de borda ou espessura influenciem as

leituras de condutividade. Esses requisitos podem ser atendidos

exigindo que o comprimento e a largura sejam 1 polegada maiores que o

diâmetro da sonda e a espessura maior que 3,5 vezes a profundidade de

penetração padrão na frequência do instrumento de ensaio. Os padrões

devem ser planos, ter um acabamento superficial de 63 RMS ou melhor e

estar livres de qualquer revestimento. Os padrões usados para

calibrar instrumentos imediatamente antes da medição da condutividade

DEVEM ter precisão de ±0,5% IACS do valor nominal. Um segundo conjunto

de padrões com precisão de 0,35% IACS DEVE ser disponibilizado

periodicamente para verificar o desempenho dos instrumentos e dos

padrões de calibração de campo. Os padrões de calibração devem ser

rastreáveis ao NIST. Os padrões estão disponíveis com os fabricantes

de instrumentos de condutividade por correntes parasitas.

6.4.2

Faixa de Condutividade.

A faixa de condutividade dos padrões deve estar

dentro da faixa do instrumento e cobrir a faixa de valores de

condutividade a serem medidos. Os blocos de calibração devem ter a

mesma mudança de resistividade com a temperatura que as peças de ensaio.

6.4.3

Estabilidade dos Padrões. Temperaturas excessivamente altas e mudanças

repentinas de temperatura podem ter efeitos metalúrgicos prejudiciais

nos padrões. Ligas de alumínio são particularmente suscetíveis a

choques térmicos. As superfícies dos padrões também podem corroer se

expostas à umidade ou outros ambientes hostis. Danos devido ao manuseio

descuidado podem causar leituras errôneas de condutividade. Por essas

razões, os padrões devem ser transportados e armazenados em áreas

secas, limpas e protegidas, não sujeitas a temperaturas excessivas.

6.4.4

Número de Padrões Necessários. Um mínimo de dois blocos de calibração

com valores de condutividade determinados com precisão devem estar

disponíveis para calibração de medidores de condutividade por correntes

parasitas. Ao usar instrumentos de uso geral, o número de padrões pode

variar de dois a vários, dependendo da finalidade da inspeção e da

precisão necessária.

6.4.5 Procedimentos de Inspeção.

6.4.5.1

Requisitos do Procedimento de Condutividade.

Os procedimentos para

medição de condutividade devem levar em consideração a variedade de

ambientes e condições das peças de teste que podem ser encontrados. Na

preparação para a medição de condutividade, as seguintes etapas devem

ser consideradas:

- Contexto e objetivos da inspeção

- Requisitos de equipamento

- Preparação de peças

- Calibração de instrumentos, incluindo padrões de calibração

- Procedimentos de medição de condutividade

- Critérios de aceitação/rejeição

6.4.6

Contexto e Objetivos.

A compreensão do problema que inicia um requisito

de medição de condutividade permite ao inspetor interpretar melhor os

resultados da inspeção e lidar com condições de ensaio inesperadas. O

objetivo do ensaio pode ser a separação de ligas mistas ou inadequadas,

a determinação de tratamento térmico inadequado e a detecção de

material danificado por calor ou fogo. Os tipos de material envolvidos

e o local da inspeção DEVEM ser especificamente estabelecidos. Danos

por calor e/ou fogo podem estar confinados a uma parte de uma peça e

podem variar em grau de dano. Essas variáveis devem ser consideradas

durante a medição de condutividade.

6.4.7

Preparação da Peça.

Como em todos os tipos de CP, as áreas nas quais a

medição de condutividade será realizada devem estar livres de quaisquer

lascas afiadas ou materiais estranhos que possam danificar uma sonda ou

causar alterações no lift-off. Tais condições podem ser removidas com

lixa fina ou outros meios aprovados. As medições de condutividade podem

ser realizadas por meio de revestimentos não condutores com espessuras

iguais ou inferiores ao valor do ajuste de lift-off em equipamentos do

tipo medidor. Tanto a espessura quanto a uniformidade da espessura do

revestimento e a quantidade de ajuste de elevação fornecida devem ser

verificadas antes da medição da condutividade através de revestimentos

não condutores. Se o ajuste de elevação não puder ser obtido, fatores

de correção podem ser determinados para revestimentos uniformes,

estabelecendo a mudança nas leituras de condutividade causada pelo

revestimento e adicionando essa mudança a cada um dos valores medidos.

Revestimentos não uniformes que excedam o ajuste de elevação devem ser

removidos antes da medição da condutividade. Superfícies excessivamente

ásperas DEVEM ser alisadas com lixa para fornecer um acabamento

superficial de 250 RMS ou melhor antes de realizar medições de

condutividade.

6.4.8 Calibração para Medição de Valores de Condutividade.

NOTA

Consulte WP 407 00 do TO 33B-1-2 para um procedimento para medição digital de condutividade.

- a).

Selecione um número suficiente de padrões para obter uma curva contínua

e suave ao longo da faixa de condutividade a ser medida. O número real

de amostras dependerá da faixa esperada a ser medida e da precisão

necessária.

- b)

Ajuste o instrumento para lift-off, se aplicável, e um padrão

representando aproximadamente a faixa média das condutividades a serem

medidas.

- c).

Determine as leituras do medidor ou do osciloscópio correspondentes a

cada um dos padrões intermediários e registre o valor da condutividade.

- d).

Anote cada um dos valores em um gráfico com as leituras do medidor ou

osciloscópio no eixo vertical e os valores de condutividade no eixo

horizontal. e. Construa uma curva suave passando por todos os pontos. A

curva deve aumentar ou diminuir suavemente em toda a faixa, sem valores

mínimos ou máximos. Essa curva é usada para medir a condutividade com o

instrumento e a sonda específicos.

6.4.9

Calibração para Separação de Ligas Mistas.

Para calibrar instrumentos

de uso geral para separar dois grupos de materiais com condutividades

diferentes, o instrumento é ajustado para obter leituras em uma

extremidade da escala para um grupo de materiais e na outra extremidade

para o segundo grupo de materiais. O lift-off é geralmente ajustado

em uma amostra que representa o grupo com o menor valor de

condutividade ou permeabilidade.

6.4.10

Verificação da Calibração.

A calibração DEVE ser verificada

aproximadamente a cada 10 minutos durante o uso contínuo e sempre que

valores anormais forem obtidos. Sempre que um instrumento estiver fora

de calibração, todas as medições realizadas desde a verificação da

calibração anterior DEVEM ser verificadas novamente.

6.4.11Critérios

de Aceitação/Rejeição.

Os critérios de aceitação/rejeição podem ser

encontrados nas especificações de materiais ou OT aplicáveis. As faixas

de condutividade aceitáveis para muitas ligas de alumínio são

mostradas na Seção 8, Tabela 8-4.

|