Capítulo 4 - MÉTODO

DE INSPEÇÃO POR CORRENTES PARASITAS

traduzido do livro: AIR

FORCE TO 33B-1-1 / ARMY TM 1-1500-335-23 / NAVY (NAVAIR) 01-1A-16-1 -

Manual Técnico - Métodos de Inspeção Não Destrutiva, Teoria Básica

- PRINCÍPIOS E TEORIA DA INSPEÇÃO POR

CORRENTES

PARASITAS

- Indução das Correntes Parasitas

- Campo Magnético Primário

- Campo Magnético Secundário

- Profundidade de Penetração

- Profundidade Padrão de Penetração

- Profundidade de Penetração

Efetiva

- Temperatura e Profundidade de

Penetração

- Impedância

- Detectabilidade (Sensibilidade)

- Resolução

- Medição da Resistividade

- Medição da Condutividade

- Condutividade com Base no

Percentual do

Padrão de Cobre Recozido Puro (IACS)

- Visão Geral do Sinal de Detecção,

Processamento e Mostradores

- Fontes Geradoras de Sinais

- Sinais de Detecção de Mudanças

de

Propriedades Eletromagnéticas

- Análise dos Sinais

- Mostradores (Telas de

Apresentação) de

Sinais

- Mostradores de

Intensidade/Amplitude do

Sinal

- Mostradores Planos

(Cartesianos ou

Polares)

- Mudanças da Impedância

- Indutância de uma Bobina

- Reatância Indutiva

- Combinação de Quantidades Fora

de Fase

- Representação por Plotagem

X-Y

- Representação no Plano de

Impedãncia

- Diagramas de Impedância

- Objetivo dos Diagramas de

Impedância

- Desenvolvimento de Um Diagrama

de

Impedância

- Típicos Usos de um Diagrama de

Impedância

- Curva de Condutividade

- Variações de Espessura

- Camadas Condutoras

- Normalização da Impedância

- Análises no Plano de Impedância

- Detecção por Fase

- Trincas, Lift-off e

Condutividade

- Detecção de Trincas em

Materiais Não

Ferromagnéticos

- Defasagem com a Profundidade

- Efeitos da Condição de Inspeção no

Ensaio

de Correntes Parasitas

- Frequência do Ensaio

- Condutividade e Frequência

- Acoplamento Eletromagnético

- Fill-Factor

- Corrente Elétrica na Bobina

- Temperatura

- Geometria

- Lift-off

3 PRINCÍPIOS E TEORIA DA INSPEÇÃO DE

CORRENTES PARASITAS

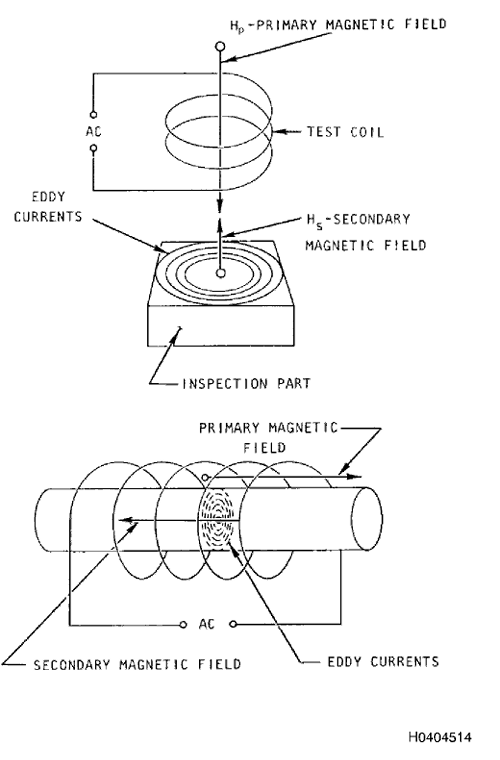

3.1 Indução de Correntes parasitas.

À medida que o campo

eletromagnético de uma bobina penetra em um material condutor, sob a

ação desse campo, ele gera

correntes parasitas paralelas à superfície da peça e em ângulos retos à

direção do campo aplicado (Figura 1). A frequência do fluxo de

correntes parasitas é a mesma do campo eletromagnético.

Figura 3.1. Campos Magnéticos Primários e Secundários em ET

3.2 Campo

Eletromagnético Primário.

O campo eletromagnético primário é o campo

magnético da bobina (Figura 1). Este campo é chamado eletromagnético

porque o campo magnético é produzido a partir de eletricidade e não de

um ímã permanente. A taxa na qual o campo eletromagnético varia é

chamada de frequência. A intensidade do campo eletromagnético na

superfície do condutor depende do tamanho e da configuração da bobina,

da quantidade de corrente que circula através da bobina e da distância

da bobina à

superfície. A quantidade de correntes parasitas que o campo primário é

capaz de gerar depende das propriedades da peça ensaiada e da

intensidade do campo eletromagnético secundário que se opõe ao campo

primário.

3.3 Campo Eletromagnético Secundário.

Correntes parasitas

também geram um campo eletromagnético na peça. Este campo, chamado de

campo eletromagnético secundário, se opõe ao campo eletromagnético

primário (Figura 1) e é uma consequência da Lei de Lenz. A Lei de Lenz,

conforme aplicada a este caso, afirma que correntes induzidas

(correntes parasitas) atuam para reduzir a intensidade da corrente

indutora. A oposição do campo secundário ao campo primário diminui a

intensidade geral do campo eletromagnético e reduz tanto a corrente que

flui através da bobina quanto as correntes parasitas resultantes.

Mudanças nas propriedades do material sob inspeção produzem mudanças

nas

correntes parasitas e, portanto, em seus campos magnéticos secundários.

Desta forma, mudanças na peça sob inspeção produzem efeitos que podem

ser detectados monitorando a fonte do campo eletromagnético primário ou

o campo eletromagnético geral.

3.4 Profundidade de Penetração.

A

intensidade das correntes parasitas diminui exponencialmente com a

profundidade em um material. A intensidade em qualquer profundidade é

afetada pelas mesmas variáveis que influenciam a intensidade

superficial das correntes parasitas, embora nem sempre da mesma maneira

ou na mesma quantidade. Em outras palavras, a profundidade de

penetração de uma intensidade específica de correntes parasitas é

afetada pelas variáveis, conforme indicado na Seção 8, Tabela 3.

Geralmente, qualquer parâmetro que aumente a profundidade de

penetração aumentaria a detectabilidade de descontinuidades mais

profundas na peça.

3.4.1 Profundidade Padrão de

Penetração.

Três dessas

variáveis (condutividade, permeabilidade magnética relativa e

frequência) são usadas para definir a profundidade padrão de

penetração. A profundidade padrão de penetração é a profundidade abaixo

da superfície do artigo de inspeção na qual a intensidade do campo

magnético,ou a intensidade das correntes parasitas induzidas, é

reduzida para 36,8% do valor na superfície. A profundidade de

penetração padrão é expressa pela seguinte fórmula no Seção 8,

Parágrafo 8.7.

Como a profundidade de penetração está relacionada apenas a uma

porcentagem da intensidade do campo de superfície (intensidade das

correntes parasitas), algumas variáveis de teste não são incluídas na

fórmula. A configuração, o tamanho, a corrente e o acoplamento

magnético da bobina não são considerados nesta fórmula. Essas variáveis

afetam a magnitude absoluta das correntes parasitas em uma

profundidade especificada, mas não a profundidade de penetração padrão.

Os valores de profundidade de penetração padrão para frequências

selecionadas para várias ligas, ligas de alumínio puro e ligas de

alumínio revestido são mostrados na Seção 8, Tabela 5 e na Tabela 6.

3.4.2 Profundidade de Penetração

Efetiva.

A profundidade

de penetração efetiva é a profundidade na peça inspecionada na qual a

intensidade do campo magnético ou a intensidade das correntes parasitas

induzidas é reduzida para 5% do valor na superfície. Esta profundidade

é aproximadamente 3 vezes a profundidade padrão de penetração (de

acordo com ASTM E1004, a profundidade efetiva de penetração usada para

fins de medição de condutividade é 2,6). A profundidade efetiva de

penetração é usada para determinar a frequência do ensaio ao trabalhar

com materiais finos, de modo que o campo eletromagnético geral não se

estenda além da superfície traseira da peça ensaiada, de modo que os

efeitos de variação da espessura possam ser suprimidos. A espessura

mínima do material necessária para medição de condutividade de várias

ligas a 60 kHz e 480 kHz usando os valores ASTM de 2,6 é mostrada na

Seção 8, Tabela 3.

3.4.3 Temperatura e Profundidade de

Penetração.

Para a maioria das aplicações, a

temperatura não é um fator

importante na determinação da profundidade de penetração. No entanto,

se necessário, os efeitos da temperatura seriam incluídos como ajustes

aos valores de condutividade e permeabilidade magnética relativa usados

na fórmula para calcular a profundidade padrão de penetração.

3.5

Impedância.

Impedância é a oposição total ao fluxo de corrente

representada pelo efeito combinado de resistência, indutância e

capacitância de um circuito.

3.6 Detectabilidade/Sensibilidade.

A capacidade de um

instrumento de correntes parasitas de detectar pequenas variações na

impedância da bobina de ensaio é uma medida de sua detectabilidae. Essa

qualidade está inter-relacionada com as propriedades da bobina de

ensaio

e a frequência de operação. Portanto, a sensibilidade do instrumento a

uma condição de falha específica ou propriedade do material DEVE ser

estabelecida a partir de padrões de referência que representem essa

condição.

3.7 Resolução.

A capacidade de um sistema de ensaio separar

os sinais de duas indicações próximas é definida como resolução. Essa

propriedade, mais a detectabilidade/sensibilidade, deve ser considerada

em todas as

situações de avaliação de falhas. O projeto da sonda, a frequência

do ensaio e o projeto da instrumentação são fatores determinantes

da

resolução de um sistema de correntes parasitas.

3.8 Medição de

Resistividade.

Resistência elétrica é uma medida da resistência ao fluxo

de corrente elétrica em um condutor. A resistência depende do

comprimento e da área do caminho da corrente e da condutividade do

condutor. A resistência é comumente medida em ohms. Se um material

permite que um volt (potencial elétrico) de força motriz empurre um

ampère de corrente através de um condutor, a resistência elétrica do

condutor é definida como um ohm de resistência. Resistividade é um

parâmetro material independente do tamanho de uma amostra de material e

está relacionada à resistência. Resistividade é definida como ohms

vezes área da seção transversal dividida por unidade de comprimento

(Seção 8, Parágrafo 8.1.3). (NT: Resistência é uma característica do

condutor,

enquanto a Resistividade é uma propriedade do material constituinte do

condutor)

3.9 Medição de Condutividade.

Condutividade elétrica

é o recíproco (inverso) da resistividade elétrica. O recíproco do ohm

(resistência) é comumente

chamado de mho (condutância). A condutividade é comumente expressa em

unidades de mho

por unidade de comprimento; como mho/polegada ou mho/metro. As relações

entre condutividade, resistividade e resistência são expressas pelas

equações na Seção 8, Parágrafo 8.12.

3.9.1 Condutividade Baseada na

Porcentagem

do Padrão Internacional de Cobre Recozido Puro (%IACS).

Uma forma

alternativa de expressar a condutividade é uma porcentagem da

condutividade de um material conhecido. A Comissão Eletrotécnica

Internacional designou a condutividade de um grau específico de cobre

de alta pureza como o padrão para este método alternativo, com uma

condutividade de 100%. É chamado de Padrão Internacional de Cobre

Recozido Puro (IACS). A condutividade de todos os outros metais é então

expressa como uma porcentagem deste padrão.

NOTA:

Os valores de

condutividade de alguns materiais de engenharia comumente usados

estão listados na Tabela 2 e na Tabela 7 na Seçãoo 8. A

porcentagem IACS é a forma usual de expressar a condutividade em END

aeroespacial.

3.10 Visão Geral da Detecção, Processamento e Exibição de

Sinais.

3.10.1 Fontes de Sinal.

Ao executar uma técnica de correntes

parasitas, as alterações no material podem ser detectadas monitorando a

corrente alternada na bobina (arranjo de bobina única) ou usando uma

bobina sensora separada para monitorar o campo eletromagnético

resultante. Esses sinais podem ser analisados para obter informações

relevantes à inspeção que está sendo conduzida. O importante a ser

observado é que a bobina que está atuando como receptor está produzindo

uma corrente elétrica que está adiantada ou atrasada em relação à

corrente do oscilador do instrumento. A diferença entre essa

antecipação ou atraso é o ângulo de fase.

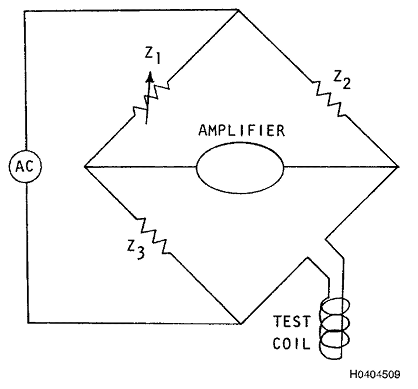

3.10.2 Detecção de Sinal.

Uma

técnica simples, porém eficaz, de detecção de sinal é usar um circuito

em ponte, como ilustrado na Figura 2. Com a corrente fluindo pela

bobina de ensaio e a bobina posicionada em uma área sem falhas ou de

referência, a impedância variável Z1 pode ser ajustada para que a

corrente zero flua pelo amplificador. Esse ajuste é denominado

balanceamento ou anulação da ponte. Quando a bobina é colocada em uma

área com falhas ou danificada, a mudança resultante na corrente através

da bobina "desequilibra" a ponte e a corrente flui pelo

amplificador.Esta corrente é o sinal de inspeção. O sinal tem a mesma

frequência que a corrente através da bobina. A fase e a amplitude deste

sinal contêm informações sobre a condição que causou o desequilíbrio da

ponte.

Figura 3.2. Circuito de Ponte Simplificado

3.10.3 Análise de

Sinal.

No tipo mais simples de

instrumentação, a análise do sinal

consiste em medir a mudança na amplitude/magnitude/intensidade da

corrente que flui através

da ponte. Mudanças na intensidade da corrente alternada são

amplificadas

e convertidas em corrente contínua para exibição ou leitura. Em

instrumentação mais sofisticada, tanto a amplitude quanto a fase são

medidas.

3.10.4 Mostrador/Tela ("Displays").

O método pelo qual os sinais de

correntes

parasitas são apresentados é ditado pelo tipo de informação necessária

e pela complexidade da instrumentação. Quando apenas a amplitude do

sinal é medida, medidores, sinais de alarme ou registradores são

comumente usados. Quando as informações de amplitude e fase devem ser

exibidas, um dispositivo de exibição bidimensional (NT: Tipicamente uma

Tela Analógica [passado], Digital [atualmente], ou mesmo um monitor

eletrêonico ou de um notebook) )é normalmente usado.

3.10.4.1 Monitores/mostradores de

Amplitude.

Os medidores podem ser analógicos

(agulha movendo-se sobre uma escala numérica fixa) ou digitais

(números). Alarmes

sonoros ou visuais podem ser configurados para disparar quando a

amplitude do sinal excede um limite predeterminado. Um registrador

apresenta um registro contínuo da amplitude do sinal durante uma

inspeção para análise subsequente.

3.10.4.2 Exibição do Plano de

Impedância (Gráfico de Lissajous, Gráfico Cartesiano ou Polar).

Defeitos ou outras variações nas

características do

material alterarão a intensidade e a distribuição de um fluxo de

corrente parasita induzido. Alterações no fluxo de corrente parasita

resultarão em alterações nas correntes da bobina indutora ou da bobina

do sensor. Essas alterações podem ser expressas como uma alteração

aparente na impedância elétrica da bobina. Isso torna possível associar

alterações nas propriedades do material a alterações específicas na

impedância aparente das bobinas de excitação ou do sensor. A exibição

bidimensional que permite isso é a mais comumente usada e é chamada de

exibição do plano de impedância. O plano de impedância é discutido mais

detalhadamente na Seção 4, Parágrafo 3.10.8.2.

3.10.5 Alterações na

Impedância.

A impedância de uma bobina parece

mudar quando ela é

colocada adjacente a uma parte eletricamente condutiva ou

ferromagnética. O campo eletromagnético secundário criado pela corrente

parasita induzida na peça se opõe ao campo primário. Este campo oposto

também induz um fluxo de corrente na bobina em oposição à corrente

primária. Se a peça não for ferromagnética, o campo magnético líquido

resultante da combinação dos campos primário e secundário diminui em

magnitude, assim como o fluxo de corrente na bobina. Isso equivale a

diminuir a indutância e aumentar a resistência da bobina. Se a peça for

ferromagnética, o campo magnético líquido aumenta devido ao efeito de

ampliação da permeabilidade magnética relativa, mas o fluxo de corrente

na bobina diminui devido ao efeito oposto do campo magnético secundário

das correntes parasitas induzidas.Isto é equivalente a aumentar tanto a

indutância quanto a resistência da bobina. Desta forma, mudanças em uma

peça que afetam a intensidade do campo magnético na superfície da peça

ou a intensidade e distribuição das correntes parasitas na peça, mudam

a impedância aparente da(s) bobina(s) de ensaio. Estas variações no

fluxo de corrente, tanto de fase quanto de amplitude, podem ser

detectadas, amplificadas, exibidas e analisadas como resultados de

ensaios de correntes parasitas. As mudanças de amplitude e fase nos

sinais podem ser relacionadas a mudanças nas peças inspecionadas.

3.10.6 Indutância de uma bobina.

A indutância de uma bobina depende do

número de voltas na bobina, do tamanho da bobina, da permeabilidade do

material dentro da bobina (por exemplo, o núcleo da bobina) e do fluxo

magnético total através da bobina. Um método alternativo de expressar

auto-indutância (L) é

L = n . Φ / I

Onde:

L = Indutância

(henry)

n = Número de voltas na bobina

Φ = Fluxo magnético

(Weber)

I = Corrente através da bobina

(Ampere)

3.10.7 Reatância

indutiva.

A medida da quantidade de oposição ou

resistência (ohm) ao

fluxo de corrente alternada devido à indutância em uma bobina é chamada

de reatância indutiva. A reatância indutiva depende do valor da

indutância da bobina e da frequência da corrente alternada. A reatância

indutiva aumenta à medida que a indutância ou a frequência aumentam.

Isso pode ser expresso pela seguinte equação:

XL = 2 . π . f . L

Onde:

XL = Reatância

indutiva (ohm)

π = 3,141596

f = frequência (hertz)

L =

Indutância (henry)

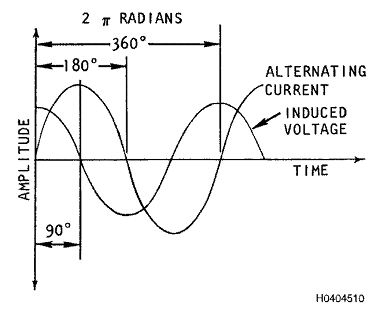

3.10.7.1 A reatância

indutiva resulta da força

eletromotriz gerada através de uma bobina pela corrente alternada. O

valor instantâneo dessa tensão induzida aumenta e diminui conforme a

taxa de variação da corrente alternada aplicada aumenta e diminui,

conforme mostrado na Figura 3. A tensão está em seu valor máximo quando

a taxa de variação da corrente está em seu máximo; isso ocorre quando o

valor da corrente está em zero. Por outro lado, a tensão é zero quando

a taxa de variação da corrente é zero; isso ocorre quando a corrente

está em seu valor máximo. Considerando 360 graus como um ciclo

completo, a tensão induzida está adiantada em relação à corrente (por

exemplo, está fora de fase com a corrente) em 90 graus, conforme

ilustrado na Figura 3. A tensão induzida está em oposição à força

eletromotriz aplicada à bobina, reduzindo a amplitude da corrente

resultante.

Figura 3.3. Variação Senoidal da Corrente Alternada e da

Tensão Induzida em uma Bobina

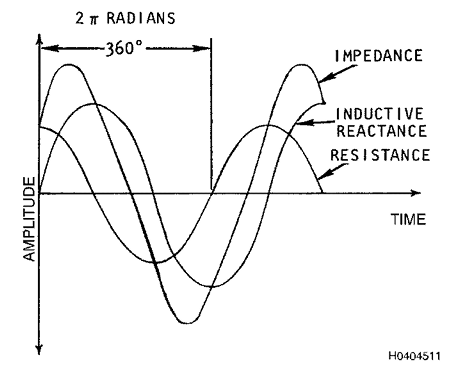

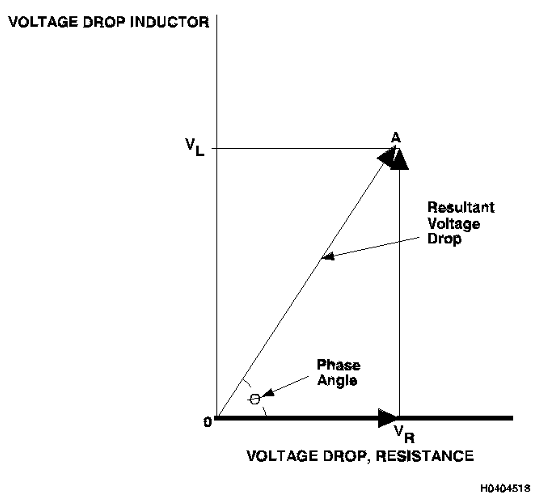

3.10.8 Combinando Grandezas

Fora de Fase.

Uma bobina real possui um componente resistivo da impedância, além da

reatância indutiva. Elas podem ser combinadas para descrever a

impedância líquida. Uma bobina pode ser considerada um resistor em

série com um indutor. A aplicação de uma corrente alternada a esse

circuito em série resultará em duas tensões, uma no resistor e outra no

indutor. A tensão líquida na combinação do resistor e do indutor (por

exemplo, em uma bobina real) será a combinação das duas tensões. A

tensão no resistor estará em fase com a corrente, enquanto a tensão no

indutor estará adiantada em relação à tensão no resistor em 90 graus. A

combinação das duas tensões, conforme ilustrado na Figura 4, resulta em

uma tensão que estará fora de fase com a corrente, mas não em 90 graus

completos.

Figura 3.4. Combinação de Tensões Fora de Fase

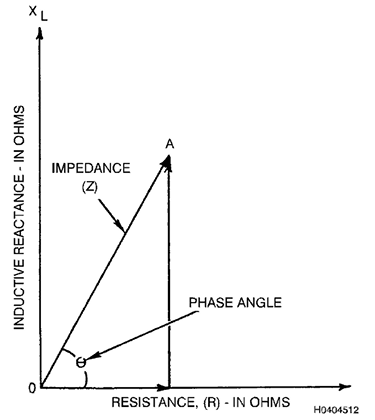

3.10.8.1 Representação do

Gráfico XY (Diagrama Fasorial ou Plano de

Impedâncias).

Outra maneira de ilustrar a combinação de grandezas fora de fase em uma

bobina é ilustrada na Figura 5. Aqui, as duas quedas de tensão; uma

através do resistor (VR) e a outra através do indutor (VL) são plotadas

em ângulos retos entre si. Isso representa as duas grandezas estando 90

graus fora de fase. A combinação das duas grandezas é representada pela

linha diagonal OA que está no ângulo em relação à queda de tensão

através do resistor.

Figura 3.5. Diagrama Vetorial Mostrando a Relação

entre Resistência, Reatância e Impedância

3.10.8.2 Representação do

Plano de Impedância.

Assim como as duas tensões podem ser combinadas para produzir a tensão

líquida através de uma bobina (Figura 6); os componentes de impedância

resistiva e indutiva podem ser combinados para produzir a impedância

líquida de uma bobina. Na Figura 5, a reatância indutiva (XL)

é plotada

no eixo y e a resistência (R) é plotada ao longo do eixo x. Esses dois

valores definem a impedância representada pelo vetor OA.O valor do

ângulo é o mesmo que o ângulo da impedância líquida ilustrado na Figura

6 para a tensão líquida. Isso é importante porque mostra que a

impedância de uma bobina pode ser representada como a combinação de

duas quedas de tensão fora de fase. A amplitude da impedância pode ser

determinada a partir dos valores conhecidos de resistência e reatância

indutiva, de acordo com a seguinte fórmula:

Z = (XL2 + R2)1/2

Onde:

Z = Intensidade da Impedância (ohms)

XL = Reatância Indutiva (ohms)

R = Resistência (ohms)

XC = 0 (Reatância Capacidiva é desprezível)

Figura 3.6. Diagrama mostrando a

relação das quedas de tensão na resistência da bobina e na reatância da

bobina

3.10.8.3 O ângulo de fase (

) da impedância pode ser calculado a partir

dos valores de resistência e reatância indutiva da seguinte forma:

Tan θ = XL / R

Onde:

θ = Ângulo de Fase (graus)

XL = Reatância Indutiva (ohms)

R = Resistência (ohms)

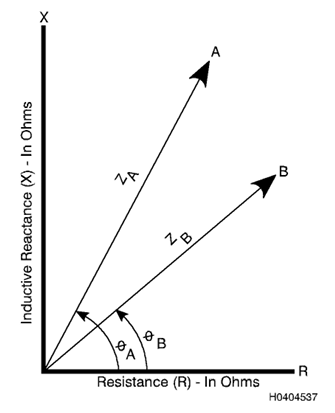

3.11 Diagramas de Impedância.

3.11.1 Objetivo.

O diagrama de impedância mostra como as mudanças nas variáveis de

ensaio de correntes parasitas mudam a impedância aparente de uma

bobina.

As variáveis típicas exibidas são condutividade elétrica,

permeabilidade magnética relativa, fator enchimento ou lift-off,

espessura da peça e frequência de ensaio. Os diagramas de impedância

são

muito úteis para determinar parâmetros de inspeção ideais e entender os

resultados de correntes parasitas quando mais de uma variável está

mudando. A representação vetorial da reatância indutiva no eixo y e da

resistência no eixo x da Figura 7 é a base do diagrama de impedância.

Deixe o ponto A representar a impedância de uma bobina de ensaio

enquanto estiver em uma peça. Se a sonda for movida para um local na

peça com uma descontinuidade, a impedância mudará. Essa nova impedância

pode ser

representada pelo ponto B, como mostrado na Figura 7. Cada mudança na

impedância criará um novo ponto no diagrama.

Figura 3.7. Representação

Vetorial da Impedância

3.11.2 Desenvolvimento de

um Diagrama de Impedância.

Para tornar o diagrama de impedância uma ferramenta útil para a

compreensão dos ensaios por correntes parasitas, é necessário alterar

sistematicamente um único parâmetro de ensaio, como a condutividade, e

observar as alterações na impedância (NT: Trabalhando com tela do tipo

plano de impedâncias [par cartesiano - duas dimensões], não é possivel

analisar mais de um parâmetro de ensaio por vez). Utilizando um

instrumento de

correntes parasitas com um visor gráfico bidimensional, uma sonda de

superfície, um pedaço de ferrite (uma cerâmica ferromagnética não

condutiva) e várias amostras de metal não magnético representando uma

faixa de condutividade de baixa (titânio, Inconel) a alta (cobre,

prata), diagramas de impedância aproximados podem ser desenvolvidos e

demonstrados. As amostras devem ter superfícies limpas, planas e nuas.

Quando a sonda de correntes parasitas é mantida afastada da peça (no

ar) e o instrumento é anulado, uma indicação (ponto) aparecerá no

visor. O ponto nulo pode ser reposicionado próximo ao canto superior

esquerdo da tela, conforme indicado pelo ponto A na Figura 8 e na

Figura

9. O ponto nulo no ar será usado como ponto de referência para o

restante dos diagramas (NT: Ponto de balanço ou Ponto de Trabalho). Em

seguida, a amostra de ferrite é usada para

estabelecer a direção da mudança indutiva. Coloque a sonda na ferrite e

ajuste o controle de fase de modo que a mudança do ar para a ferrite

seja vertical (paralela ao eixo y). Quando a sonda é colocada na

amostra de cobre, o ponto se moverá para um novo local na tela,

representado pelo ponto I na Figura 9. Conforme a sonda é levantada da

amostra, o ponto se moverá de volta para o ponto nulo no ar (A),

conforme mostrado na Figura 8 e na Figura 9. O caminho que a indicação

segue conforme a sonda é movida para contactar e para se afastar da

amostra é

chamado de traço/linha de elevação (NT: Também conhecido com Curva ou,

do Latim, "locus").

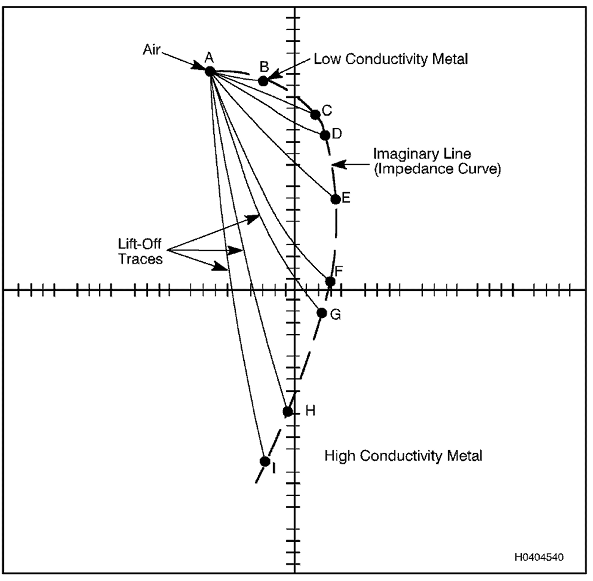

Figura 3.8. Representação vetorial de

uma mudança de impedância devido à decolagem

Figura 3.9. Diagrama de

impedância ilustrando os efeitos da condutividade variável

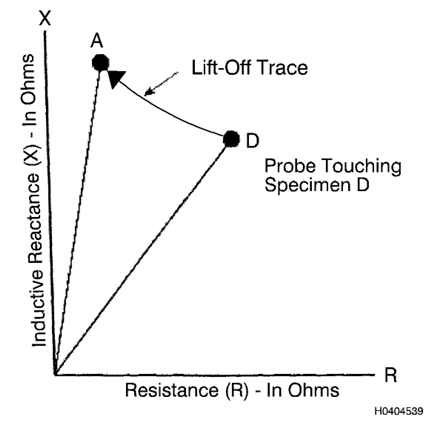

3.11.3 Usos típicos de um

diagrama de impedância.

O diagrama de impedância (mostrado na Figura 9) ilustra que a curva de

condutividade pode ser usada para medir a condutividade relativa de um

material desconhecido, comparando a posição de sua indicação na curva

de condutividade com as posições das indicações de materiais

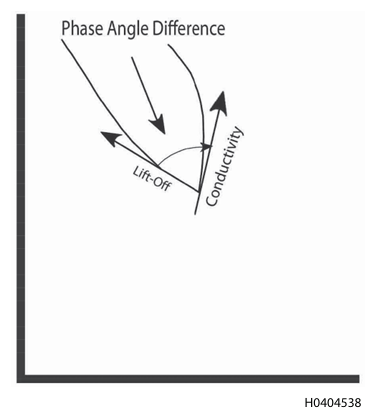

conhecidos. Observe também que as curvas de lift-off estão em uma

direção diferente da curva de condutividade. Diz-se que mudanças na

condutividade e no lift-off têm ângulos de fase diferentes. Essa

diferença de ângulo de fase é ilustrada com mais detalhes na Figura 10.

A curva de lift-off também pode ser usada para medir a espessura de

revestimentos não condutores em uma superfície condutora. Isso é feito

comparando a distância na curva de lift-off para uma espessura de

revestimento desconhecida com distâncias na curva de lift-off

para espessuras conhecidas.

Figura 3.10. Diferença de Ângulo de Fase

3.11.4 Curva de

Condutividade.

Os controles de ganho e fase podem ser ajustados para colocar o ponto I

em qualquer lugar da tela. Como o cobre tem alta condutividade, será

conveniente ajustar o ganho para colocar o ponto I na parte inferior da

tela (Figura 9). Quando a sonda é colocada sobre as outras amostras de

metal, os respectivos pontos de impedância "B a H" (Figura 9) são

registrados. Observe que para cada um dos diferentes materiais, o ponto

estará localizado em um local diferente na tela (por exemplo, cada

amostra diferente tem uma impedância diferente). Cada linha do ponto

nulo A até o ponto de impedância para uma amostra específica representa

um traço de lift-off. Se uma curva suave for desenhada do ponto nulo A

através de cada um dos pontos de impedância B a I, uma curva de

condutividade será formada. O ponto na curva mais próximo do ponto nulo

do ar representa o material com a menor condutividade (por exemplo,

titânio). O ponto na curva mais distante do ponto nulo do ar representa

o material com a maior condutividade (cobre de alta pureza). Este

diagrama também mostra a condutividade relativa dos outras amostras.

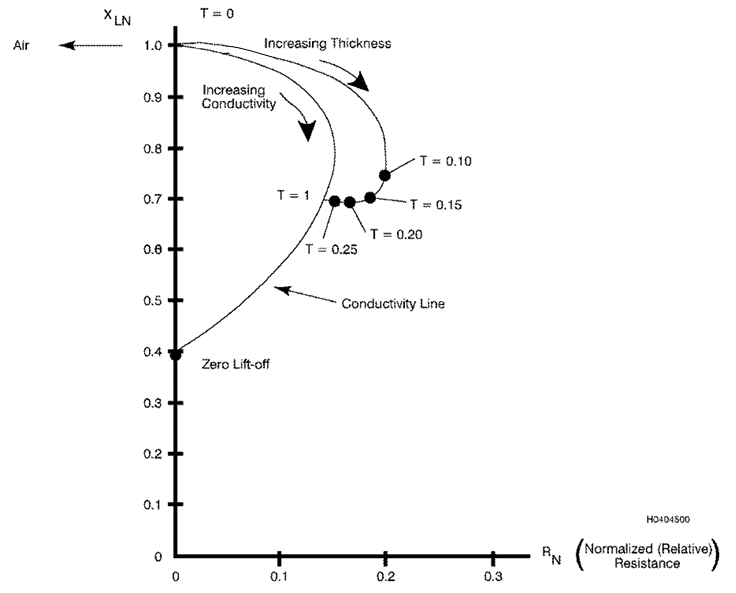

3.11.5 Variações de

Espessura.

Quando a espessura da peça é menor que a profundidade efetiva de

penetração da bobina de ensaio na frequência de inspeção empregada, a

curva de impedância se afasta da curva de condutividade, conforme

mostrado na Figura 11. Tipicamente, há um aumento no componente

resistivo da impedância com peças mais finas, em comparação com peças

que têm espessura igual ou maior que a profundidade efetiva de

penetração. À medida que a espessura das peças aumenta e se aproxima

mais do limite efetivo de penetração, a curva tende a espiralar à

medida que se aproxima do ponto final (T = 1) na curva de

condutividade, onde T é igual à razão entre a espessura da amostra e a

profundidade efetiva de penetração naquela amostra.

Figura 3.11. Diagrama

de Impedância Mostrando o Efeito da Espessura da Amostra

3.11.6 Camadas Condutoras.

A curva de impedância para camadas condutoras finas em um substrato de

condutividade diferente também é representada como uma mudança na curva

de impedância para condutividade.A impedância para o material em

camada parte da curva de condutividade no valor correspondente à

condutividade do substrato e forma uma nova curva que se junta à curva

de

condutividade no valor da condutividade do metal da camada externa. O

aumento da

espessura da camada externa corresponde a uma direção horária ao longo

dessa curva. O ponto em que a curva correspondente a camada externa se

junta à curva da camada interna representa a

profundidade efetiva de penetração na camada externa.

3.11.7 Normalização da Impedância.

Para ilustrar os princípios

gerais da inspeção por correntes parasitas

ou para apresentar dados de forma universal, independente de valores

específicos de impedância da bobina, os diagramas de impedância são

geralmente normalizados. Na normalização, a reatância indutiva (eixo

vertical, Y) e a

resistência (eixo horizontal, X) da bobina na peça são divididas pelo

valor da reatância

indutiva da bobina no ar. Portanto, o eixo vertical do diagrama de

impedância é igual à reatância indutiva relativa (XLN) da

bobina de

ensaio; e o eixo horizontal do diagrama de impedância é igual à

resistência relativa (RN) da bobina de ensaio. A

normalização é um

método conveniente para permitir comparações de dados de correntes

parasitas de um grande número de ensaios usando diferentes sondas e

materiais. As formas dos diagramas de impedância permanecem as mesmas.

No entanto, o ponto nulo do ar A na Figura 12 torna-se 1 no eixo Y do

diagrama de impedância após a normalização. Os diagramas de impedância

neste manual serão todos representados pela reatância normalizada

(XLN), no eixo Y e pela resistência normalizada (RN)

no eixo X.

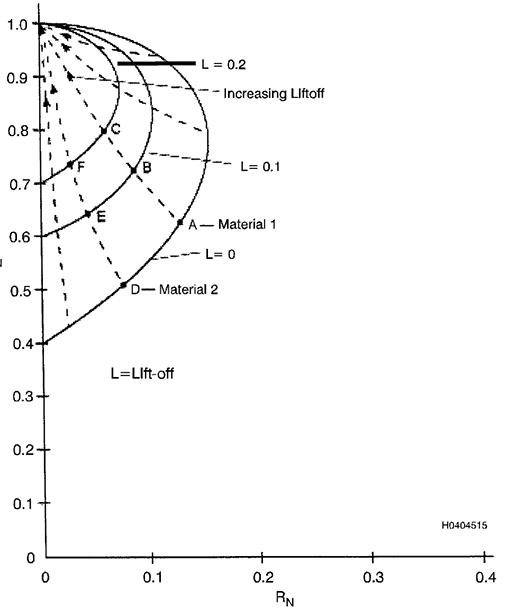

Figura

3.12. Diagrama de Impedância Mostrando o Efeito do Lift-Off

3.12 Análise do Plano de

Impedância.

A maioria das aplicações de correntes parasitas tem dois grandes

problemas a superar. O primeiro é ignorar mudanças em parâmetros não

interessantes (considerados ruído) durante o ensaio; um exemplo é a

variação do lift-off

durante a inspeção de trincas. O segundo é reconhecer indicações

válidas enquanto outras mudanças estão ocorrendo. Outra maneira de

afirmar isso é que variações insignificantes, como aquelas associadas

ao lift-off, não devem ser confundidas com indicações válidas de

defeitos, e indicações válidas de defeitos não devem ser ocultadas por

alterações irrelevantes, como o lift-off. A análise do plano de

impedância, também chamada de análise de fase (NT: porque as fases das

indicações são diferentes), é uma ferramenta eficaz

na solução desses problemas.

3.12.1 Detecção de Fase.

Medições do ângulo de fase são uma boa maneira de detectar uma

variedade de condições de falhas. As informações no diagrama vetorial

(Figura 5) ilustram isso. Reduções de condutividade (por exemplo,

trincas) e permeabilidade podem produzir a mesma amplitude de sinal, e

seria difícil diferenciar entre trincas e mudanças normais de

permeabilidade em uma peça. No entanto, o ângulo de fase de uma mudança

de condutividade é muito diferente de uma mudança de permeabilidade se

a frequência de ensaio correta for escolhida. Usando técnicas de

detecção de fase, torna-se simples detectar a diferença entre variações

de permeabilidade e trincas. Isso também se aplica à determinação da

profundidade de uma falha, que é sensível à fase.ou separar os efeitos

de lift-off das condições de falha. Os detectores sensíveis à fase usam

uma variedade de técnicas, como divisores de fase, deslocadores de

fase, média, detecção de meia onda e onda completa, amostragem e

técnicas subtrativas e aditivas. A apresentação da impedância

nos instrumentos de corrente parasita com tela de forma de onda; usa

detectores sensíveis a duas fases para fornecer detecção de fase

horizontal e vertical (NT: Os aparelhos que apresentam sinais senoidais

atualmente praticamente não são mais utilizados). Essas informações são

combinadas para produzir

um ponto na tela (NT: O autor voltou aqui a falar em aparelhos com tela

apresentando um ponto representativo da impedância) que representa a

fase e a amplitude relativas de um

sinal de corrente parasita. Alguns tipos de instrumentos de medição

utilizam um controle de fase ajustável ou área selecionável ("gate") de

fase na tela para permitir

apenas a detecção do sinal em um ângulo de fase específico de

interesse.

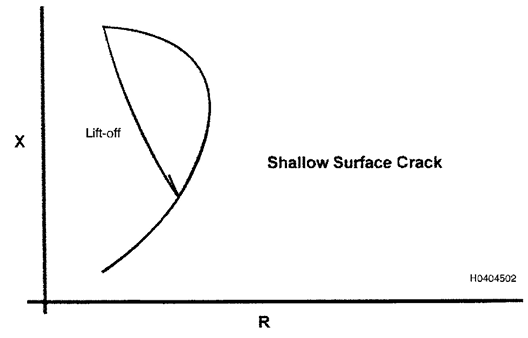

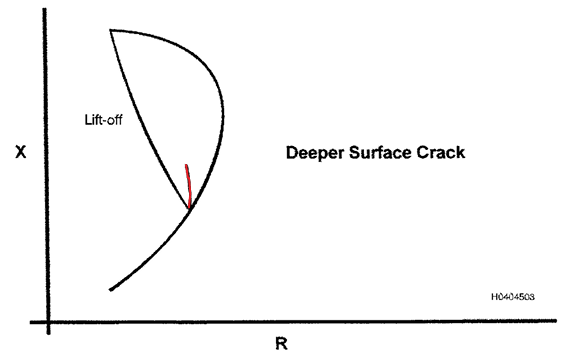

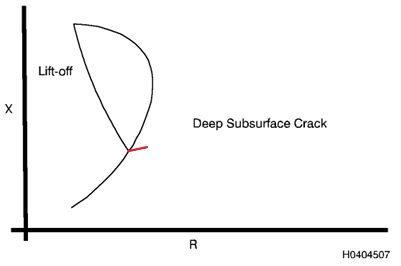

3.12.2 Trincas, Lift-Off e

Condutividade.

A impedância muda devido a trincas superficiais de diferentes

profundidades. A mudança para trincas estará entre mudanças do lift-off

e da

condutividade. À medida que a profundidade da trinca aumenta, a

resposta se afasta do lift-off e se aproxima da condutividade

decrescente.

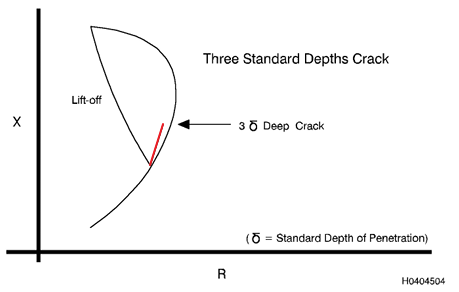

3.12.3 Detecção de Trincas

em Materiais Não Ferromagnéticos.

A amplitude da resposta de uma trinca superficial aumenta à medida que

a trinca se aprofunda. Quando a trinca atinge três profundidades padrão

(Parágrafo 3.4.1), ela interrompe essencialmente todo o fluxo de

correntes parasitas e nenhum aumento na amplitude é observado à medida

que se aprofunda ainda mais. Além de um aumento de amplitude para

trincas mais profundas, o ângulo de fase da indicação da trinca muda.

Uma trinca rasa interrompe pouco do fluxo de correntes parasitas, então

a amplitude do seu sinal é pequena. Além disso, é essencialmente uma

condição de superfície, então a direção (fase) da resposta do sinal é

muito próxima daquela do lift-off (Figura 13). Uma trinca mais profunda

interrompe mais do fluxo de correntes parasitas, então seu sinal tem

maior amplitude. Ela se estende bem abaixo da superfície, a direção

(fase) do seu sinal é mais distante do lift-off (Figura 14). A trinca

de três profundidades padrão tem a maior resposta de amplitude. Ele

interrompe as correntes parasitas tão profundamente no metal quanto o

ensaio pode detectar, parece uma mudança na propriedade de volume de

menor condutividade, e a direção do sinal da trinca (fase) é ao longo

da curva de condutividade (Figura 15).

Figura 3.13. Trinca de superfície

rasa

Figura 3.14. Trinca de superfície mais profunda

Figura 3.15. Três

profundidades padrão de penetração

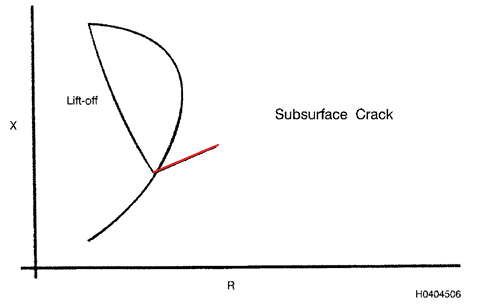

3.12.3.1 Para trincas com

profundidade maior que três profundidades padrão não alterará a

resposta do sinal porque não haverá fluxo de corrente

parasita para interromper. No entanto, haverá uma mudança na resposta

do sinal para uma trinca interna (subsuperficial). Primeiro, as

correntes parasitas

fluirão sobre o topo da trinca (na superfície), a trinca interna

não bloqueará tanto o fluxo de correntes parasitas e a amplitude do

sinal deve diminuir. Segundo, a trinca agora está mais distante da

superfície, então seu ângulo de fase ainda deve estar mais distante do

lift-off (Figura 16).

Figura 3.16. Trinca Subsuperficial

3.12.3.2 A resposta do

sinal diminui à medida que a profundidade da

trinca abaixo da superfície aumenta.À medida que o defeito

subsuperficial se afasta da superfície, a amplitude do sinal diminui e

o ângulo de fase gira no sentido horário, afastando-se do sinal de

lift-off (Figura 17).

Figura 3.17. Trinca Subsuperficial Profunda

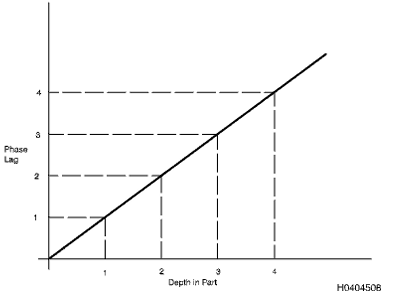

3.13 Atraso de Fase (Defasagem) em Profundidade.

Uma mudança no ângulo de fase ocorre devido a alteraração do tempo no

campo

de correntes parasitas pela maior distância percorrida. Alterações na

superfície da peça são vistas imediatamente pela bobina, enquanto

perturbações no campo em alguma profundidade na peça requerem algum

tempo de viagem para retornar à superfície, onde são vistas pela

bobina. Eletricamente, isso é descrito como atraso de fase em

profundidade, e a quantidade de atraso de fase é de 1 radiano (57°) por

cada profundidade padrão de penetração (Figura 18). Esse atraso de fase

do

sinal com relação ao sinal de lift-off (superfície) pode ser usado para

medir a

profundidade dos defeitos. O ângulo de fase de um sinal de defeito se

correlaciona com a profundidade do defeito.

Figura 3.18. Atraso de Fase e

Profundidade na Parte

3.14 Efeitos das Condições de Inspeção na Inspeção por Correntes

parasitas.

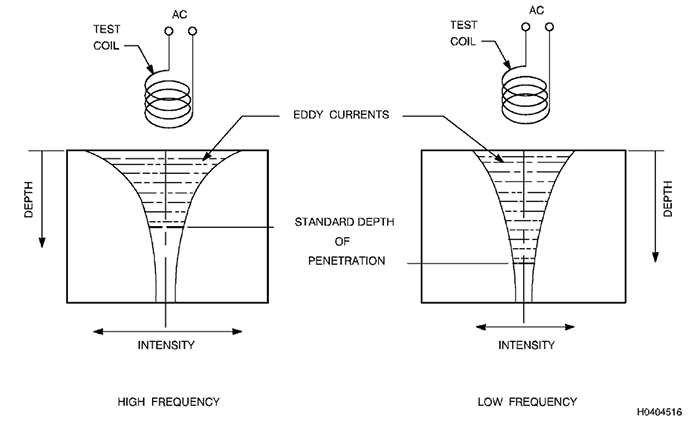

3.14.1 Frequência.

A intensidude das correntes parasitas induzidas na peça aumenta (mais

fortemente na superfície) à medida

que a frequência da corrente indutora aumenta. Por sua vez, as

correntes parasitas de maior intensidade geram um campo magnético

oposto mais forte, reduzindo a penetração do campo primário. Portanto,

mantendo-se todos os outros fatores constantes, frequências mais altas

resultam em profundidades de penetração menores, como mostrado na

Figura 19.

Figura 3.19. Efeito Relativo da Frequência na Profundidade de

Penetração.

3.14.2 Condutividade e

Frequência.

Existe uma relação entre condutividade e frequência de inspeção ideal.

Como exemplo, uma inspeção por correntes parasitas para trincas na liga

de alumínio 7075-T6, com uma condutividade de cerca de 30% IACS,

utiliza uma frequência de 200 kHz. Para realizar uma inspeção com

profundidade de penetração comparável em uma liga de titânio, TI

6Al-4V, com uma condutividade de cerca de 1% IACS, seria necessária uma

frequência de cerca de 6 MHz.

3.14.3 Acoplamento

Eletromagnético (Efeito Lift-off).

A interação entre o campo eletromagnético primário gerado pela bobina e

o artigo inspecionado é chamada de acoplamento eletromagnético. Como a

intensidade do campo diminui com o aumento da distância da bobina a

peça, as

correntes parasitas resultantes na superfície da peça também diminuem

de intensidade. Um termo de engenharia elétrica que também pode ser

usado é acoplamento indutivo (NT: O efeito manifestado na tela do

aparelho por esse fenômeno é o sinal de lift-off).

3.14.4 Fator de Enchimento.

Quando uma bobina envolvente é usada para inspecionar uma peça de

formato cilíndrico, o grau de acoplamento magnético depende da

diferença entre o diâmetro interno da bobina e o diâmetro externo da

peça. Esse efeito é denominado fator de enchimento. Para bobinas

internas, o acoplamento eletromagnético (indutivo) é determinado pela

folga de ar entre o diâmetro externo da bobina e o diâmetro interno que

está sendo inspecionado. O fator de enchimento é calculado usando a

fórmula básica, mas neste caso di é o diâmetro interno da peça e Do é

o diâmetro externo da bobina colocada no orifício da peça (Parágrafo

8.3).

3.14.5 Corrente da Bobina.

Com todos os outros fatores constantes, um aumento na corrente que flui

através da bobina resulta em uma maior intensidade do campo magnético e consequentemente na corrente parasita gerada.

3.14.6 Temperatura.

A temperatura na qual uma inspeção é realizada afeta tanto a

condutividade elétrica quanto as propriedades ferromagnéticas do artigo

sob inspeção. A condutividade elétrica geralmente diminui com o aumento

da temperatura e, inversamente, aumenta com a diminuição da

temperatura. A redução em temperaturas mais altas ocorre devido ao

espalhamento de elétrons de condução por átomos que se movem com

oscilações térmicas aumentadas. Os efeitos da temperatura nas

propriedades ferromagnéticas de um material são geralmente

insignificantes, com uma exceção. Acima de uma temperatura específica

chamada temperatura de Curie (cerca de 1400 °F ou 760 °C), as

propriedades ferromagnéticas desaparecem. Devido aos efeitos térmicos

na condutividade, o aumento da temperatura do artigo sob inspeção

diminui ligeiramente a intensidade das correntes parasitas na

superfície de uma peça e aumenta ligeiramente a profundidade de

penetração. Variações de temperatura também afetam a indutância da

bobina. Lembre-se de que mudanças na temperatura afetam os resultados

do ensaio de CP. Portanto, durante as inspeções, DEVE-SE permitir um

tempo para

que o sistema de ensaio e a peça de ensaio se estabilizem à temperatura

ambiente. Um exemplo de ensaio seria verificar se a peça e os padrões

têm a mesma sensação ao toque.

3.14.7 Geometria.

Características geométricas como bordas, superfícies curvas, alterações

na espessura e revestimentos não condutores (como tinta) em superfícies

afetam a distribuição e a intensidade das correntes parasitas. À medida

que uma sonda se aproxima de uma borda, a resposta da corrente parasita

é conhecida como efeito de borda e parece semelhante à resposta de uma

trinca. Da mesma forma, superfícies irregulares e revestimentos não

condutores podem variar a distância entre a bobina da sonda e a peça.

Essas alterações são conhecidas como lift-off, e os efeitos

consequentes no sinal da corrente parasita são chamados de efeitos

lift-off. O lift-off geralmente não pode ser completamente evitado;

portanto, compensar algum lift-off faz parte do procedimento de

calibração. Variações na espessura da peça também podem produzir uma

resposta interferente em algumas unidades de corrente parasita quando a

espessura está na faixa da profundidade de penetração do campo da

corrente parasita.

3.14.8 Lift-Off.

Os efeitos do lift-off podem ser usados para medir a espessura do

revestimento. Alterações no lift-off podem ser calibradas para permitir

medições da espessura de revestimentos não condutores. O fator de

enchimento se aplica a peças que passam por uma bobina envolvente e,

de maneira semelhante ao lift-off, pode ser usado para medir algumas

dimensões. À medida que uma bobina de ensaio se afasta de uma peça

(aumentando o lift-off), o acoplamento entre a bobina de ensaio e a

peça

de inspeção diminui. A magnitude da alteração da impedância para uma

alteração específica em uma variável de inspeção também diminui. Para

sondas superficiais, as linhas pontilhadas que conectam pontos que

representam as mesmas propriedades do material, mas com diferentes

quantidades de lift-off, apresentam alguma curvatura, como mostrado na

Figura 12. A linha ABC representa o aumento do lift-off para o material

um.A linha DEF representa o aumento dao lift-off do material dois. A

linha do ponto A ao ponto D representa o aumento da condutividade do

material dois em comparação com o material para o mesmo valor de

lift-off.

As linhas de decolagem BE e CF são cada vez mais curtas, indicando uma

menor variação na condutividade (NT: Quanto maio o lift-off menor é a

sensibilidade do ensaio de correntes parasitas).

|

|

|