EC25 - Trincas Superficiais

traduzido do sítio: http://www.nde-ed.org/EducationResources/HighSchool/Magnetism/Physics/selfinductance.php

Os

aparelhos de correntes parasitas podem ser usados para uma variedade de

aplicações, como a detecção de trinca (descontinuidades), medição

da espessura metálica, detecção de redução de espessura metálica devido à

corrosão e erosão, determinação da espessura do revestimento e a

medição da condutividade elétrica e permeabilidade magnética. A

inspeção de correntes parasitas é um excelente método para detectar

defeitos superficiais e próximos da superfície quando o provável local

e orientação do defeito é bem conhecido.

Defeitos

como trincas são detectados quando interrompem o caminho das

correntes parasitas e enfraquecem sua força. As imagens à direita

mostram

uma sonda superficial de correntes parasitas em um componente

condutor. A força das correntes parasitas sob a bobina é indicada

por um padrão de cores. Na imagem inferior, há uma falha sob o lado

direito da bobina e pode-se ver que as correntes parasitas são mais

fracas nesta área.

Claro,

fatores como o tipo de material, acabamento superficial, condição do

material, o projeto da sonda e muitos outros fatores podem afetar a

sensibilidade da inspeção. A detecção bem sucedida de trincas superficiais ou próximas à superfície requer:

- Um conhecimento do provável tipo de defeito, posição, e orientação.

- Seleção

do tipo apropriado de sonda. A sonda deve acoplar-se perfeitamente a

geometria peça e a bobina deve produzir correntes parasitas que sejam

interrompidas pela descontinuidade.

- Seleção de uma freqüência de excitação da sonda

conveniente. Para descontinuidades superficiais, a freqüência deve ser

tão alta quanto possível para a máxima resolução e alta sensibilidade.

Para descontinuidades sub superficiais, baixas freqüências são

necessárias para obter a profundidade de penetração desejada e

isso implica numa diminuição de sensibilidade. Materiais

ferromagnéticos ou de alta condutividade requerem o emprego de

freqüências ainda menores na tentativa de alcançar essa penetração.

- Providenciar uma amostra de referência de material

similar ao do componente sendo inspecionado e com características que

representem da descontinuidade ou da condição a ser detectada.

As etapas básicas para realização de uma inspeção com uma sonda de superfície são as seguintes:

- Selecionar e ajustar o aparelho e a sonda.

- Selecionar a freqüência para produzir a profundidade de penetração desejada.

- Ajustar

o aparelho para obter uma resposta da descontinuidade facilmente

reconhecível empregando um padrão de calibração ou amostra de

referência.

- Posicionar a sonda de inspeção (bobina) na superfície do componente e balancear ("null") o aparelho.

- Movimentar

a sonda na peça em um caminho (varredura) que forneça a cobertura

completa da área prevista a inspecionar. Cuidados devem ser tomados

para manter o melhor posicionamento sonda-peça, porque a perturbações

na orientação da sonda durante a varredura (no inglês "probe wobble")

podem afetar a interpretação dos sinais. Em alguns casos apalpadores ou

mesmo dispositivos portadores de cabeçotes de varredura

automática podem ser utilizados.

- Monitorar

(acompanhar) o sinal formado para perceber um mudança de impedância

local que venha a ocorrer quando a sonda passa por um local contendo

descontinuidade.

Clique aqui para

executar um aplicativo JavaScript sobre a influência da freqüência na

calibração do ensaio para aplicação de detecção de trincas superficiais

no ensaio de correntes parasitas.

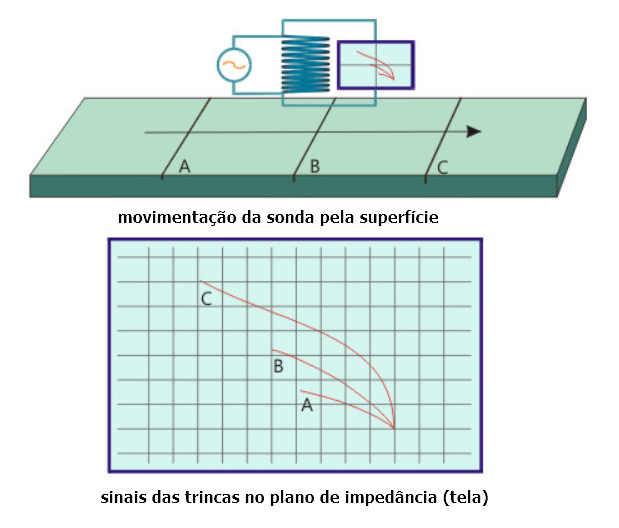

O

aplicativo indicado pelo "link", reproduzido na figura abaixo, mostra

uma sonda superficial absoluta de correntes parasitas varrendo a

superfície de um padrão de calibração contendo entalhes urinados

reproduzindo trincas. O movimento da sonda sobre a

superfície do padrão apresenta respostas diferentes (amplitudes e

fases) em função da freqüência de excitação empregada. Uma inspetor

posterior numa região de interesse de uma peça irá comparar a resposta

do sinal obtido com os sinais dos entalhes de

calibração. A inspeção pode ser feita em algumas freqüências diferentes

para ter uma noção do efeito que a freqüência tem sobre a sensibilidade

nesta aplicação.

|

|

50 kHz

|

300 kHz

|

©kontrolltechnik

https://rocarneval.neocities.org/EC_25-Trincas.html

PÁGINA

ANTERIOR

https://rocarneval.neocities.org/EC_24-Filtro.html

PRÓXIMA

PÁGINA https://rocarneval.neocities.org/EC_26-Sliding.html

ÍNDICE https://rocarneval.neocities.org/EC_00-Indice(CP).html

|