No. |

Questões | [Ref] |

| 1 |

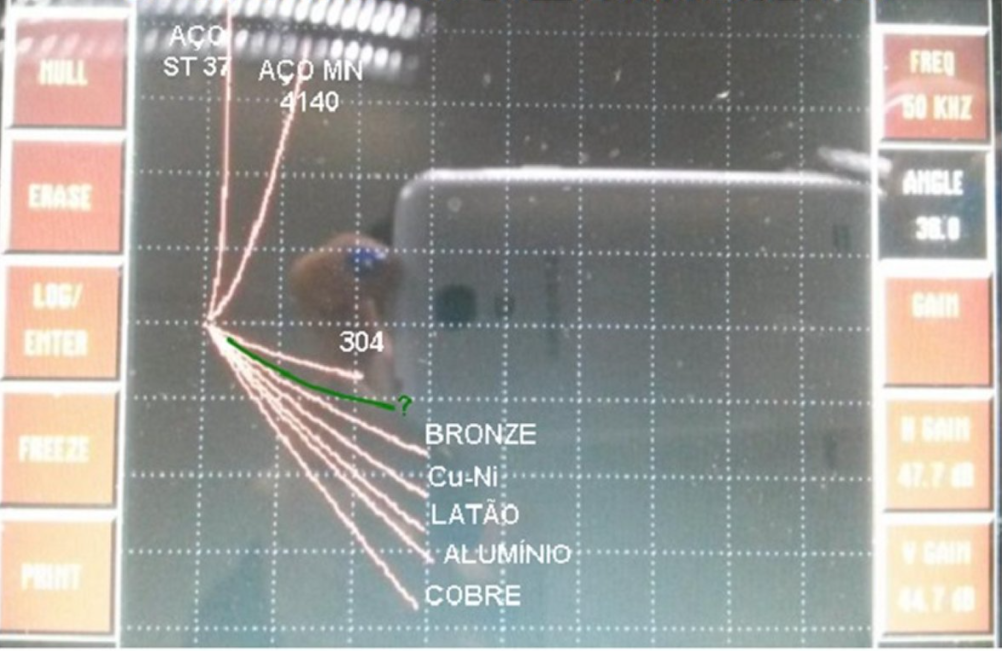

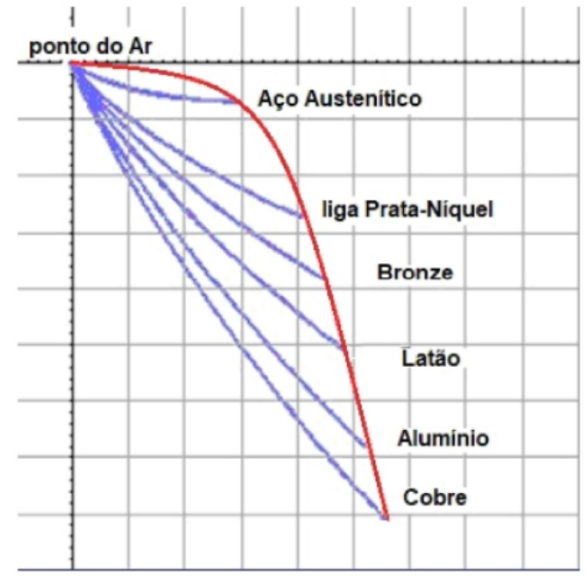

Considerando os padrões de condutividade da TMT (figura). Qual dos materiais são ferromagnéticos?

Considerando os padrões de condutividade da TMT (figura). Qual dos materiais são ferromagnéticos? ESCOLHA A MELHOR RESPOSTA |

[PR-018] |

| a) cobre e alumínio | ||

| b) latão e bronze | ||

| c) austenita e cobre-niquel | ||

| d) aço ST 37 e aço MN 4104 | ||

| 2 |

Considerando a experiência prática retratada no aparelho Olympus NORTEC 500D (figura) com Sonda Absoluta Olympus SPO-5327L (700Hz-80kHz) nos padrões de condutividade com diferentes materiais.

Considerando a experiência prática retratada no aparelho Olympus NORTEC 500D (figura) com Sonda Absoluta Olympus SPO-5327L (700Hz-80kHz) nos padrões de condutividade com diferentes materiais.Qual seria a curva ("locus") de lift-off apresentada na tela do aparelho que pertence ao material com maior condutividade estimada?ESCOLHA A MELHOR RESPOSTA |

[PR-018] |

| a) a mais de baixo | ||

| b) a segunda a partir de cima para baixo | ||

| c) a mais de cima | ||

| d) a segunda a partir de baixo para cima | ||

| 3 |

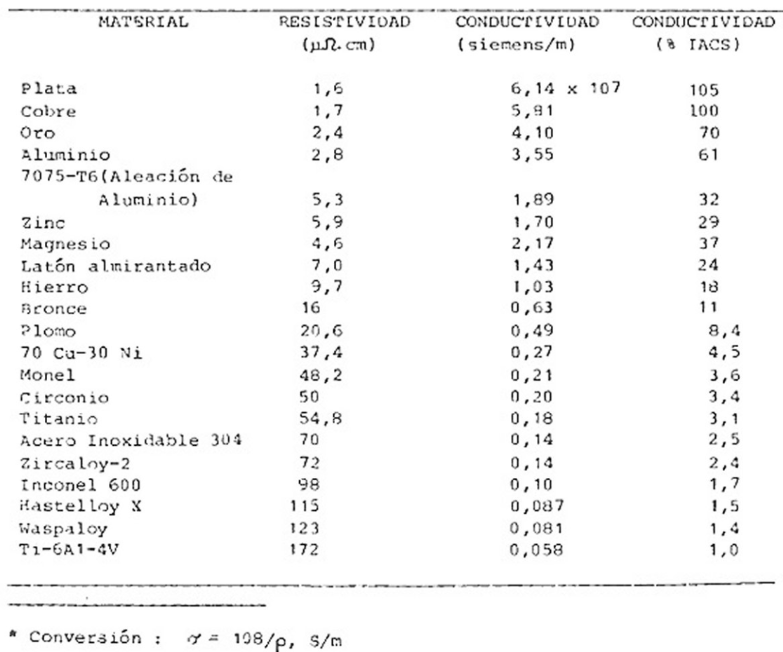

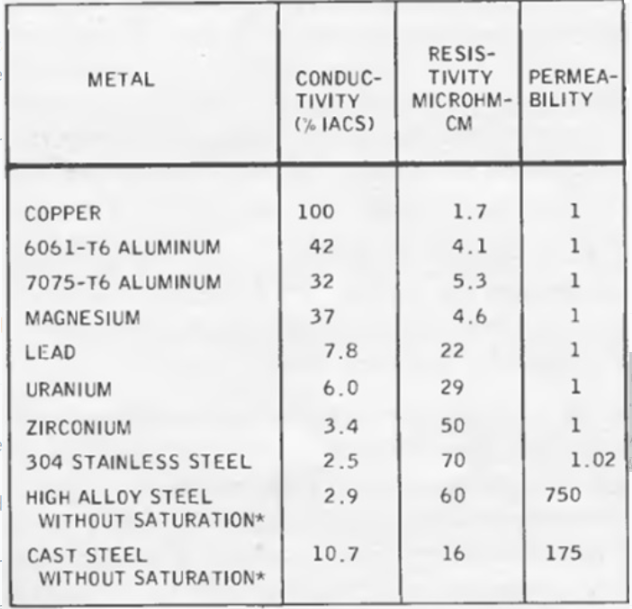

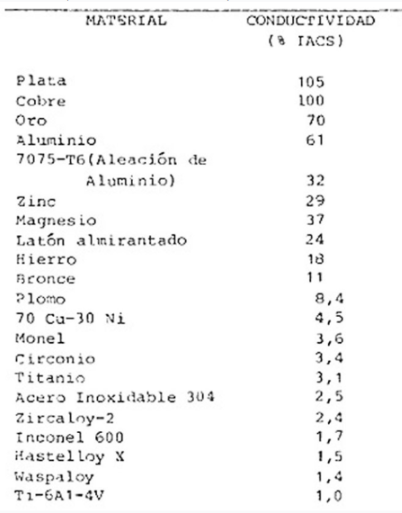

Considerando a a tabela da figura do Manual Avançado Canadense de Correntes Parasitas (TABELA DE CONDUTIVIDADE). Qual o material/liga que apresenta condutividade entre o Latão Almirantado e a liga de Alumínio 7075-T6?

Considerando a a tabela da figura do Manual Avançado Canadense de Correntes Parasitas (TABELA DE CONDUTIVIDADE). Qual o material/liga que apresenta condutividade entre o Latão Almirantado e a liga de Alumínio 7075-T6?ESCOLHA A MELHOR RESPOSTA |

[PR-018] |

| a) Zinco | ||

| b) Ferro | ||

| c) Magnésio | ||

| d) Bronze | ||

| 4 |

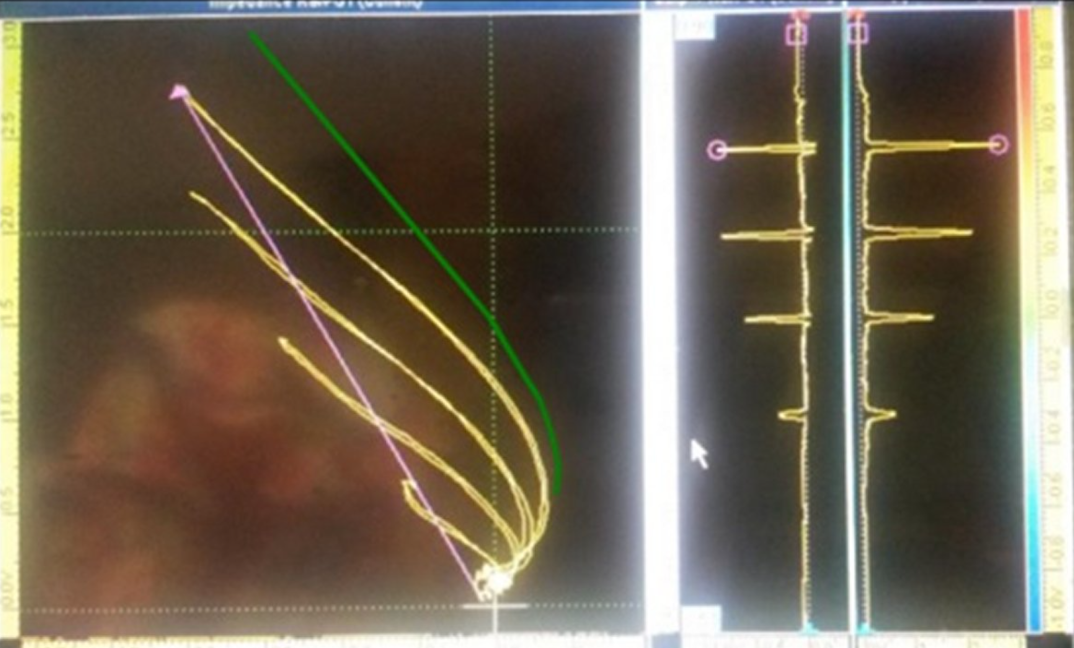

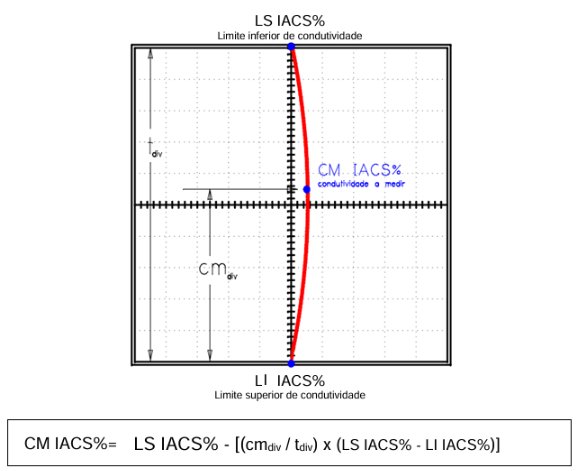

Considerando a experiência prática retratada no plano de impedância da figura, obtida com um aparelho Olympus NORTEC 500D (figura 1.2) com Sonda Olympus SPO-5327L (700Hz-80kHz) nos padrões de condutividade da TMT. Qual seria a condutividade estimada para um material representado pela curva ("lócus") verde da figura. Considerar as seguintes condutividades (%IACS) dos materiais:

Considerando a experiência prática retratada no plano de impedância da figura, obtida com um aparelho Olympus NORTEC 500D (figura 1.2) com Sonda Olympus SPO-5327L (700Hz-80kHz) nos padrões de condutividade da TMT. Qual seria a condutividade estimada para um material representado pela curva ("lócus") verde da figura. Considerar as seguintes condutividades (%IACS) dos materiais: COBRE 98.48 ALUMÍNIO 33.11 LATÃO 25.70 BRONZE 14.50 COBRE-NÍQUEL 9.02 AUTENITA 3.23 ESCOLHA A MELHOR RESPOSTA |

[PR-018] |

| a) 2% IACS | ||

| b) 7% IACS | ||

| c) 18% IACS | ||

| d) Não é possível estimar a condutividade só com esses dados fornecidos | ||

| 5 |

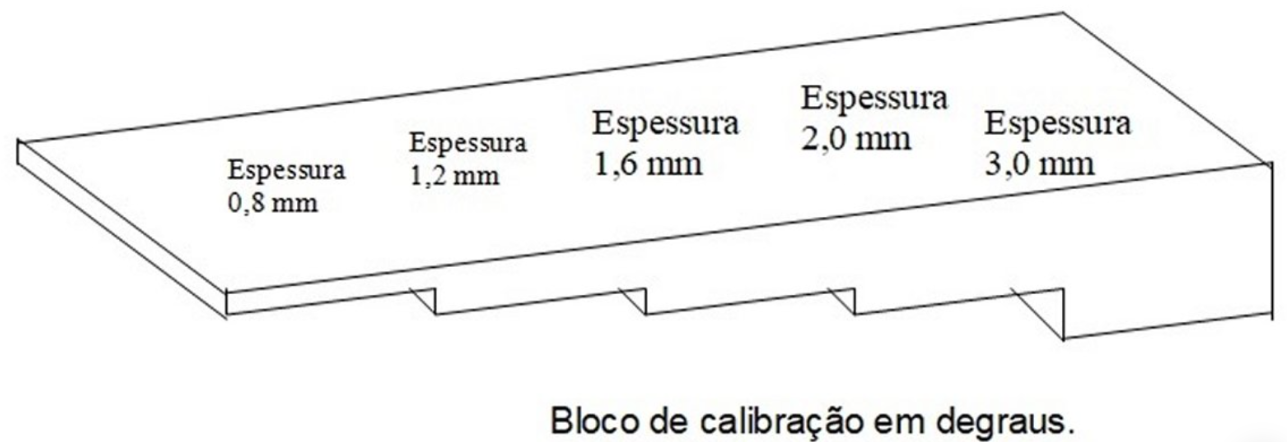

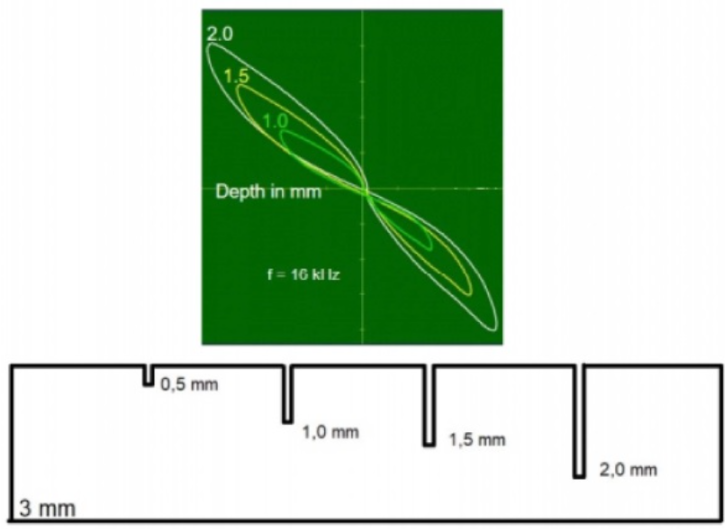

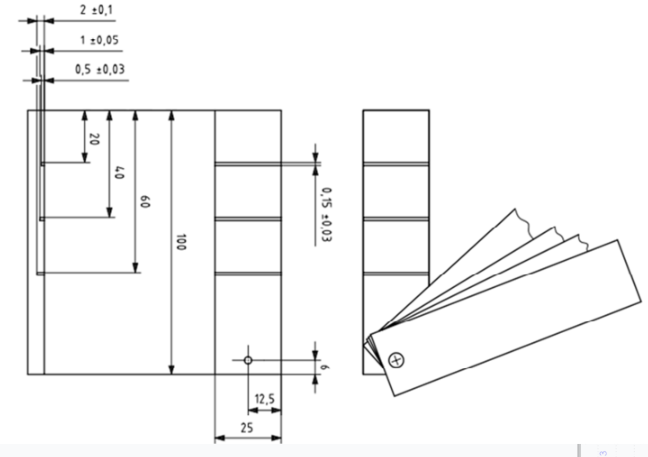

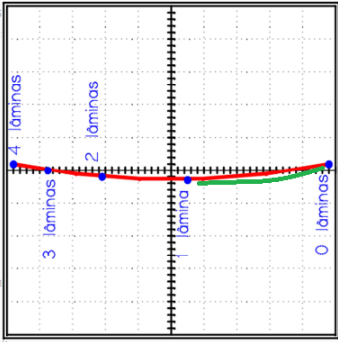

Considerando a experiência prática obtida em um aparelho Olympus NORTEC 500D com Sonda Zetec DT30PS (50-500 kHz) e no padrão de espessura em Alumínio da TMT (figura). Qual seria o intervalo de espessuras possíveis de estimar com esse padrão?

Considerando a experiência prática obtida em um aparelho Olympus NORTEC 500D com Sonda Zetec DT30PS (50-500 kHz) e no padrão de espessura em Alumínio da TMT (figura). Qual seria o intervalo de espessuras possíveis de estimar com esse padrão? ESCOLHA A MELHOR RESPOSTA |

[5.1.5] |

| a) 0,8 a 3,0mm | ||

| b) 0,8 a 1,2mm | ||

| c) 1,2 a 2,0mm | ||

| d) 0,0 a 10,0mm | ||

| 6 |

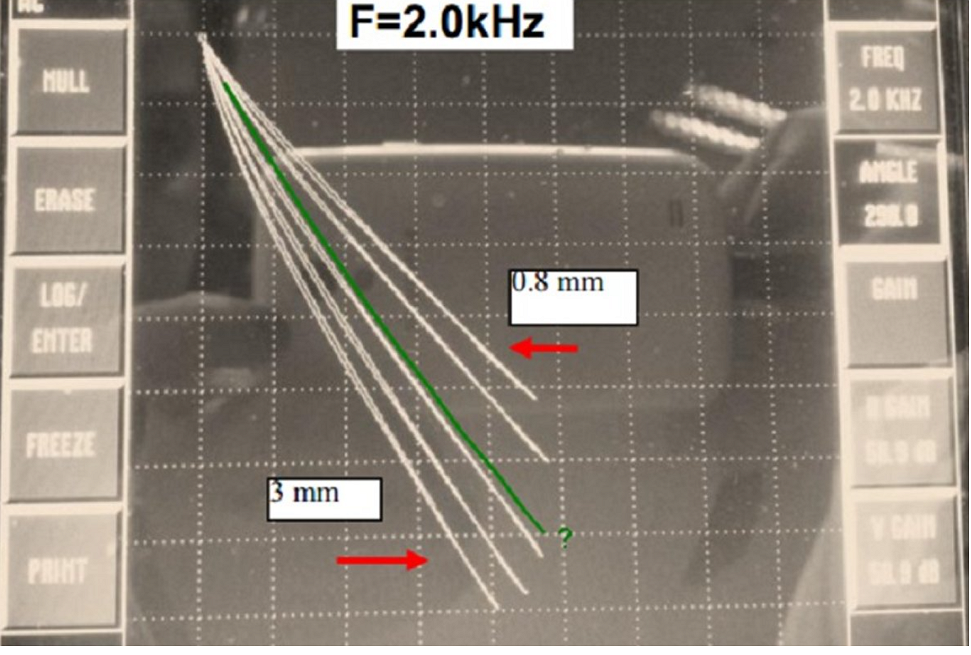

Considerando a experiência prática obtida em um aparelho Olympus NORTEC 500D com Sonda Zetec DT30PS (50-500 kHz) e no padrão de espessura em Alumínio da TMT (0,8 a 3,0mm). Qual a espessura estimada para uma peça de alumínio medida, cuja curva ("lócus" de lift-off da figura é na cor verde?

Considerando a experiência prática obtida em um aparelho Olympus NORTEC 500D com Sonda Zetec DT30PS (50-500 kHz) e no padrão de espessura em Alumínio da TMT (0,8 a 3,0mm). Qual a espessura estimada para uma peça de alumínio medida, cuja curva ("lócus" de lift-off da figura é na cor verde?ESCOLHER A MELHOR RESPOSTA |

[5.1] |

| a) 1,9 mm | ||

| b) 1,5 mm | ||

| c) 1,1 mm | ||

| d) Não é possível estimar a espessura só com esses dados fornecidos | ||

| 7 |

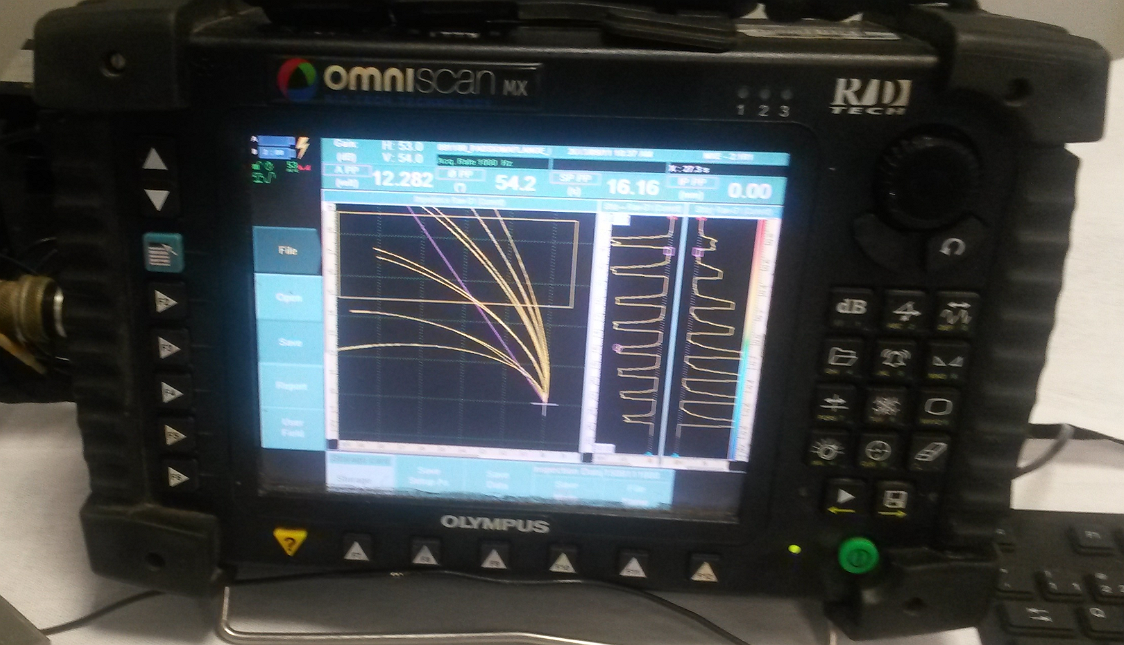

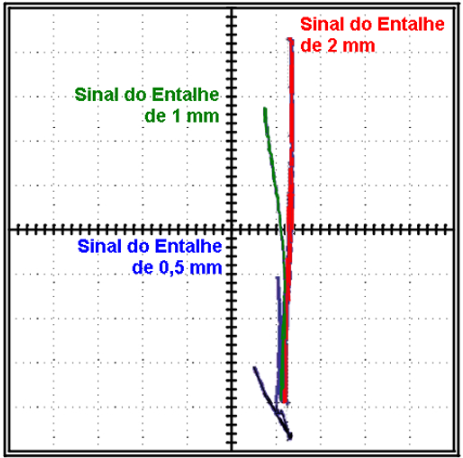

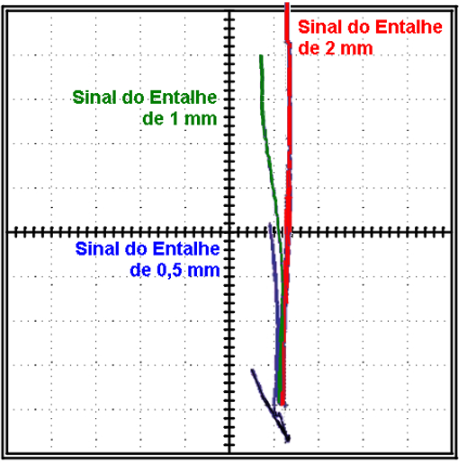

Considerando a experiência prática retratada no plano de impedância, obtida em um aparelho Olympus OMNISCAN MX (figura) com sonda Sonda Olympus SPO-5327L (700Hz-80kHz) e num padrão com entalhes usinados por eletroerosão simulando trincas em Aço Inoxidável Austenítico da TMT. Pela quantidade de sinais/curvas ("locus") de trinca/entalhe, qual seria o número de profundidades de trinca/entalhe diferentes existentes no presumível padrão?

Considerando a experiência prática retratada no plano de impedância, obtida em um aparelho Olympus OMNISCAN MX (figura) com sonda Sonda Olympus SPO-5327L (700Hz-80kHz) e num padrão com entalhes usinados por eletroerosão simulando trincas em Aço Inoxidável Austenítico da TMT. Pela quantidade de sinais/curvas ("locus") de trinca/entalhe, qual seria o número de profundidades de trinca/entalhe diferentes existentes no presumível padrão?ESCOLHER A MELHOR RESPOSTA |

[PR-168] |

| a) 8 entalhes | ||

| b) 9 entalhes | ||

| c) 7 entalhes | ||

| d) Não é possível estimar o número de entalhes só com esses dados fornecidos | ||

| 8 |

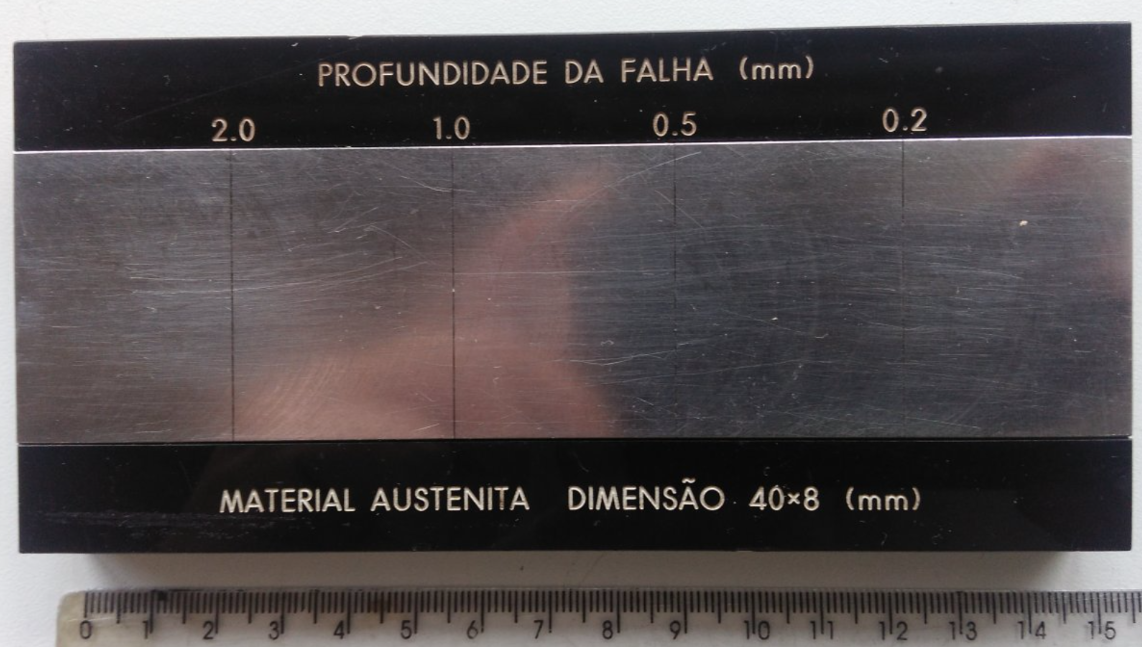

Considerando a experiência prática retratada no plano de impedância, obtida em um aparelho Olympus OMNISCAN MX com sonda Sonda Olympus SPO-5327L (700Hz-80kHz) e num padrão com entalhes usinados por eletroerosão simulando trincas em Aço Inoxidável Austenítico da TMT (figura). Qual a profundidade do menor entalhe existente nesse padrão?

Considerando a experiência prática retratada no plano de impedância, obtida em um aparelho Olympus OMNISCAN MX com sonda Sonda Olympus SPO-5327L (700Hz-80kHz) e num padrão com entalhes usinados por eletroerosão simulando trincas em Aço Inoxidável Austenítico da TMT (figura). Qual a profundidade do menor entalhe existente nesse padrão?ESCOLHER A MELHOR RESPOSTA |

[PR-168] |

| a) 0,5 mm | ||

| b) 0,2 mm | ||

| c) 1,0 mm | ||

| d) 2,0 mm | ||

| 9 |

Considerando a experiência prática retratada no plano de impedância, obtida em um aparelho Olympus OMNISCAN MX com sonda Sonda Olympus SPO-5327L (700Hz-80kHz) e num padrão com entalhes usinados por eletroerosão simulando trincas em Aço Inoxidável Austenítico da TMT.

Tela do Aparelho com Detecções e Medições de Entalhes Usinados por Eletroerosão com Profundidades 0,2-0,5-1,0-2,0 mm. As variáveis do ensaio foram as seguintes (figura):

F=500kHz-Ganho 40dB-Drive 4V-Rotation 221°-vertical 0dB

A profundidade estimada para a trinca cujo sinal da figura 3.3 é na cor verde é?

Considerando a experiência prática retratada no plano de impedância, obtida em um aparelho Olympus OMNISCAN MX com sonda Sonda Olympus SPO-5327L (700Hz-80kHz) e num padrão com entalhes usinados por eletroerosão simulando trincas em Aço Inoxidável Austenítico da TMT.

Tela do Aparelho com Detecções e Medições de Entalhes Usinados por Eletroerosão com Profundidades 0,2-0,5-1,0-2,0 mm. As variáveis do ensaio foram as seguintes (figura):

F=500kHz-Ganho 40dB-Drive 4V-Rotation 221°-vertical 0dB

A profundidade estimada para a trinca cujo sinal da figura 3.3 é na cor verde é? ESCOLHER A MELHOR RESPOSTA |

[PR-168] |

| a) 2,5 mm | ||

| b) 3,0 mm | ||

| c) >2,0 mm | ||

| d) >3,0 mm | ||

| 10 |

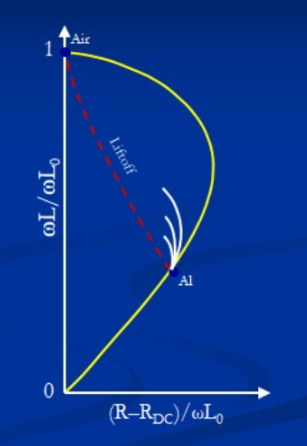

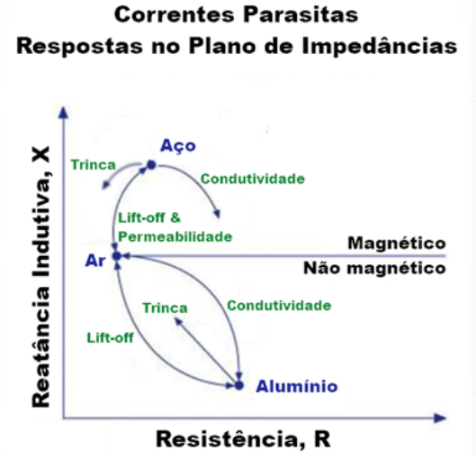

No caso dos materiais não ferromagnéticos presentes no diagrama de impedância da figura, as curvas vermelhas representam?

No caso dos materiais não ferromagnéticos presentes no diagrama de impedância da figura, as curvas vermelhas representam?

|

[COND] |

| a) o "locus" de permeabilidade dos materiais | ||

| b) o "locus" de condutividade dos materiais | ||

|

c) o "locus" de espessura dos materiais

|

||

| d) o "locus" de lift-off dos materiais | ||

| 11 |

A seleção da frequência de ensaio em correntes parasitas para medição de condutividade obedece a qual critério?

A seleção da frequência de ensaio em correntes parasitas para medição de condutividade obedece a qual critério?

|

[COND] |

| a) A principal preocupação é escolher uma frequência que propicie separação de 90 graus entre o sinal da variação de condutividade e o sinal de afastamento-aproximação da sonda a peça | ||

| b) Selecionar frequências mais altas para o caso de estar medindo condutividades mais altas (próximas a 100% IACS) | ||

| c) Selecionar frequências mais altas para o caso de estar medindo condutividades mais baixa (próximas a 0% IACS) | ||

| d) Selecionar frequências mais altas independentemente de estar medindo condutividades mais baixas (próximas a 0% IACS) ou mais altas (próximas a 100% IACS) | ||

| 12 |

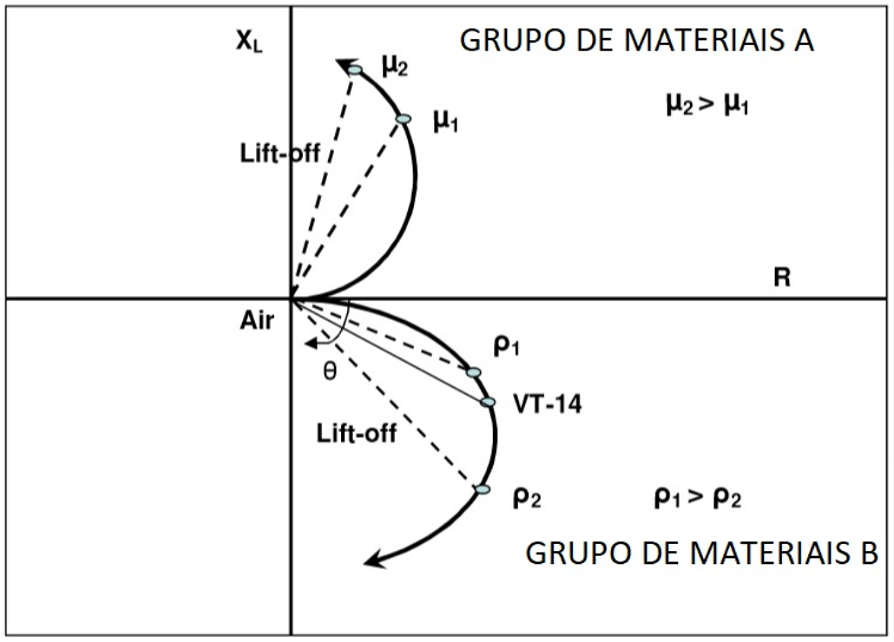

No ensaio de correntes parasitas é perfeitamente possível separar os matérias do grupo A (parte superior do gráfico, Y>0) dos materiais do grupo B (parte inferior do gráfico, Y<0). Eletromagneticamente falando como seria a classificação desses materiais (grupos A e B)?

No ensaio de correntes parasitas é perfeitamente possível separar os matérias do grupo A (parte superior do gráfico, Y>0) dos materiais do grupo B (parte inferior do gráfico, Y<0). Eletromagneticamente falando como seria a classificação desses materiais (grupos A e B)?

|

[FMG] |

| a) não condutores de eletricidade e condutores de eletricidade | ||

| b) materiais ferromagnéticos e não magnéticos | ||

| c) condutores normais de eletricidade e super condutores de eletricidade | ||

| d) materiais elétricos e materiais hidráulicos | ||

| 13 |

O esquema da figura representa que aplicação do ensaio de correntes parasitas?

O esquema da figura representa que aplicação do ensaio de correntes parasitas?

|

[5.1] |

| a) Ensaio diferencial para medição de condutividade elétrica do material | ||

| b) Ensaio absoluto para detecção de trincas superficiais | ||

| c) Ensaio absoluto para medição de condutividade elétrica dos materiais | ||

| d) Ensaio diferencial para detecção de trincas superficiais | ||

| 14 |

O esquema da figura representa que aplicação do ensaio de correntes parasitas?

O esquema da figura representa que aplicação do ensaio de correntes parasitas?

|

[NMG] |

| a) Ensaio diferencial para medição de permeabilidade magnética elétrica do material | ||

| b) Ensaio absoluto para medição de permeabilidade magnética dos materiais | ||

| c) Ensaio absoluto para detecção de trincas superficiais em materiais não ferromagnéticos | ||

| d) Ensaio absoluto para detecção de trincas superficiais em materiais ferromagnéticos | ||

| 15 |

O esquema da figura representa que aplicação do ensaio de correntes parasitas?

O esquema da figura representa que aplicação do ensaio de correntes parasitas?

|

[MAG] |

| a) Ensaio absoluto para detecção de trincas superficiais em materiais ferromagnéticos | ||

| b) Ensaio diferencial para medição de permeabilidade magnética elétrica do material | ||

| c) Ensaio absoluto para medição de permeabilidade magnética dos materiais | ||

| d) Ensaio absoluto para detecção de trincas superficiais em materiais não ferromagnéticos | ||

| 16 |

Qual das seguintes afirmações não é verdadeira com relação aos padrões de calibração do ensaio de correntes parasitas?

Qual das seguintes afirmações não é verdadeira com relação aos padrões de calibração do ensaio de correntes parasitas?

|

[PAD] |

| a) Os padrões de calibração fazem parte do sistema de inspeção por correntes parasitas e são sempre fornecidos pelo fabricante do aparelho | ||

| b) Para fornecer ao inspetor do ensaio de correntes parasitas dados uteis do ensaio, os sinais gerados pela peça inspecionada devem ser comparados com valores bem conhecidos | ||

| c) Padrões de calibração (“Reference standards”) são tipicamente fabrcados a partir do mesmo material que vai ser testado | ||

| d) Muitos tipos diferentes de padrões de calibração existem em função da grande abrangência do ensaio em termos de tipos de inspeção possível de ser realizada | ||

| 17 |

Considerando a tabela abaixo, calcular a profundidade padrão de penetração (δ, mm) para o material Zircônio, ensaiado a frequência de 5 kHz.

Considerando a tabela abaixo, calcular a profundidade padrão de penetração (δ, mm) para o material Zircônio, ensaiado a frequência de 5 kHz.Considerar: δ = 10 (ρ/(µrf))1/2 Onde: ρ (resistividade, µΩ.cm); µr (permeabilidade relativa); e f (frequência, Hz) |

[PPP] |

| a) 0,1000 milímetros | ||

| b) 1000 micrometros | ||

| c) 0,001 decímetros | ||

| d) Faltam dados para permitir o cálculo | ||

| 18 |

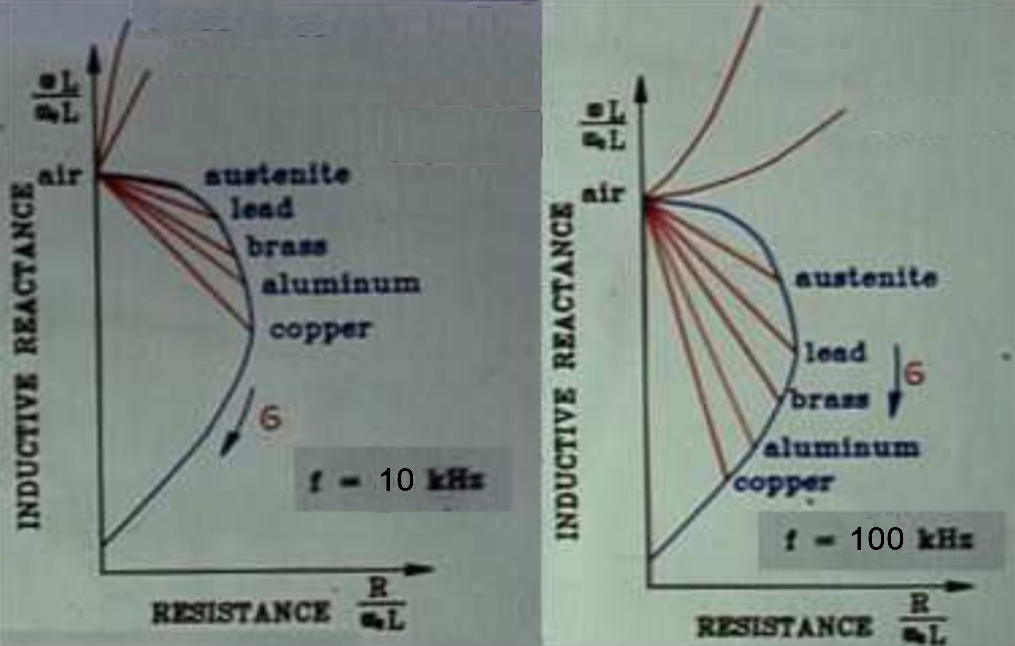

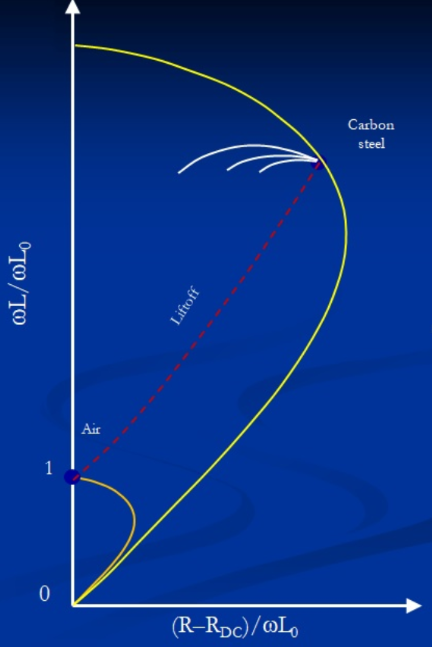

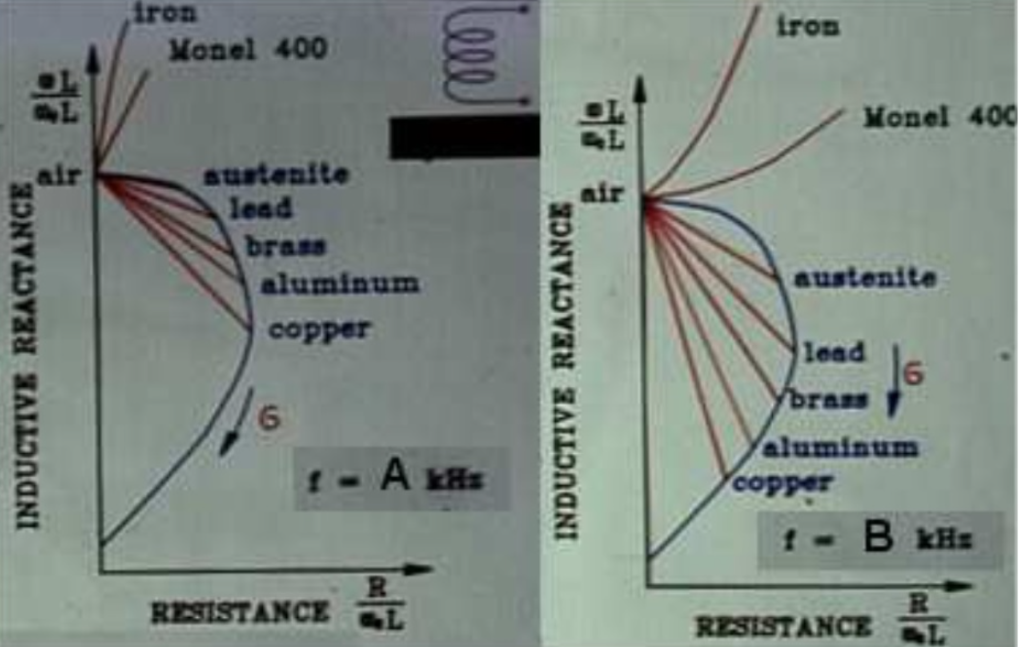

Considerando os dois planos de impedância acima, obtido pela inspeção, com correntes parasitas, de diferentes materiais (propriedades eletromagnéticas), podemos afirmar que:

Considerando os dois planos de impedância acima, obtido pela inspeção, com correntes parasitas, de diferentes materiais (propriedades eletromagnéticas), podemos afirmar que:

|

[FRQ] |

| a) Não é possível separar os materiais ferromagnéticos dos não ferromagnéticos | ||

| b) A frequência A é maior que a frequência B | ||

| c) A frequência B é maior que a frequência A | ||

| d) O ponto de convergência de todas as inspeções é obtida com a peça contactando a peça ensaiada | ||

| 19 |

Considerando o digrama fasorial (plano de impedância) acima, no qual são consideradas as direções (fases) das mudanças dos pontos de trabalho, para as diferentes propriedades influentes no ensaio, podemos afirmar que:

Considerando o digrama fasorial (plano de impedância) acima, no qual são consideradas as direções (fases) das mudanças dos pontos de trabalho, para as diferentes propriedades influentes no ensaio, podemos afirmar que:

|

[MAT] |

| a) Não é possível separar os materiais ferromagnéticos dos não ferromagnéticos | ||

| b) Aumentar a frequência de ensaio diminui a sensibilidade do ensaio | ||

| c) Apesar do ensaio ser sensível a várias propriedades (eletromagnéticas e dimensionais) é possível separar sua influência no plano de impedância | ||

| d) Não é possível definir a característica magnética | ||

| 20 |

Na detecção de defeitos superficiais (trincas) pelo ensaio de correntes parasitas deve-se selecionar a frequência de ensaio com base em que parâmetros?

Na detecção de defeitos superficiais (trincas) pelo ensaio de correntes parasitas deve-se selecionar a frequência de ensaio com base em que parâmetros?

|

[F90] |

| a) Deve-se escolher uma frequência de ensaio igual a 90 vezes o valor da frequência característica ou limite, também conhecida como fg | ||

| b) Deve-se escolher uma frequência que propcie separação entre o sinal de interesse (trinca) e o sinal espúrio (lift-off) o mais próximo possível de 90o, frequência essa conhecida como f90 | ||

| c) A frequência de ensaio é automaticamente ajustada pelos aparelhos uma vez que quando se seleciona o ganho ideal (aquele que detecta a menor trinca de interesse) e o ajuste de fase ótimo (aquele que melhor separa os sinais relativos a trincas de diferentes profundidades) a frequência ideal é consequentemente obtida | ||

| d) Normalmente a frequência de ensaio é indicada pela norma de referência que é utilizada pelo equipamento sob inspeção | ||

| 21 |

O processo de mixagem com duas frequências para eliminar sinais indesejados se baseia fundamentalmente em:

O processo de mixagem com duas frequências para eliminar sinais indesejados se baseia fundamentalmente em:

|

[MFA] |

| a) A diferença de amplitude entre os sinais da descontinuidade de interesse e o sinal da descontinuidade indesejado deve ser diferente nas duas frequências escolhidas | ||

| b) O efeito da frequência é seletivo com relação ao tipo de descontinuidade | ||

| c) A diferença de ângulo de fase entre os sinais da descontinuidade de interesse e o sinal da descontinuidade indesejado deve ser diferente nas duas frequências escolhidas | ||

| d) Os componentes do circuito eletrônico de mixagem apresentam balanceamento dinâmico diferenciado para as descontinuidades de interesse e indesejáveis | ||

| 22 |

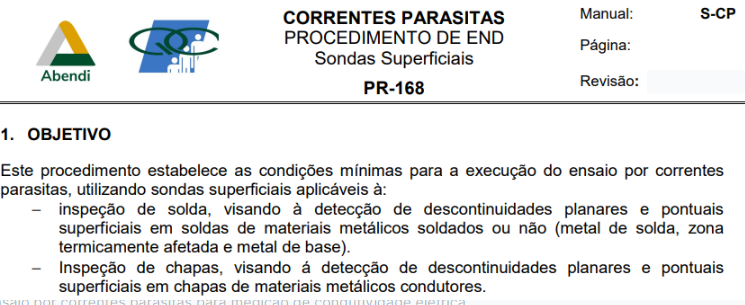

O PROCEDIMENTO DE END CORRENTES PARASITAS PR-018 se aplica a:

O PROCEDIMENTO DE END CORRENTES PARASITAS PR-018 se aplica a:

|

[PR-018] |

| a) Execução do ensaio por correntes parasitas para medição de condutividade elétrica de materiais não ferromagnéticos | ||

| b) Execução do ensaio por correntes parasitas multifrequência e multiparâmetros, de tubos condutores de eletricidade e não ferromagnéticos instalados em equipamentos de troca térmica, utilizando sondas internas tipo bobina | ||

| c) Execução do ensaio por correntes parasitas, utilizando sondas superficiais aplicáveis à inspeção de solda, visando à detecção de descontinuidades planares e pontuais superficiais em soldas de materiais metálicos soldados ou não (metal de solda, zona termicamente afetada e metal de base) | ||

| d) Nenhuma das demais opções | ||

| 23 |

No PROCEDIMENTO DE END CORRENTES PARASITAS PR-018 qual a frequência deve ser usada para a medição de condutividade?

No PROCEDIMENTO DE END CORRENTES PARASITAS PR-018 qual a frequência deve ser usada para a medição de condutividade?

|

[PR-018] |

| a) Uma frequência de inspeção alta o suficiente para que haja pelo menos uma profundidade padrão de penetração contida na espessura da peça | ||

| b) Uma frequência de inspeção alta o suficiente para que haja pelo menos três profundidade padrão de penetração contida na espessura da peça | ||

| c) Uma frequência de inspeção alta o suficiente para que haja pelo menos duas profundidade padrão de penetração contida na espessura da peça | ||

| d) Uma frequência de inspeção alta o suficiente para que haja pelo menos quatro profundidade padrão de penetração contida na espessura da peça | ||

| 24 |

No PROCEDIMENTO DE END CORRENTES PARASITAS PR-018 qual a recomendação para o cálculo da profundidade padrão de penetração?

No PROCEDIMENTO DE END CORRENTES PARASITAS PR-018 qual a recomendação para o cálculo da profundidade padrão de penetração?

|

[PR-018] |

| a) Seguir a recomendação do item MATERIAIS A SEREM ENSAIADOS/CAMPO DE APLICAÇÃO | ||

| b) Seguir o recomendado no terceiro sub item do item MATERIAIS A SEREM ENSAIADOS/CAMPO DE APLICAÇÃO | ||

| c) Para o cálculo da profundidade padrão de penetração e da espessura mínima da amostra, utilizas as fórmulas apresentadas em anexo do procedimento PR-018. | ||

| d) Todas as demais opções | ||

| 25 |

No PROCEDIMENTO DE END CORRENTES PARASITAS PR-018 qual a faixa de condutividade que pretende-se medir (mínima e máxima)?

No PROCEDIMENTO DE END CORRENTES PARASITAS PR-018 qual a faixa de condutividade que pretende-se medir (mínima e máxima)?

|

[PR-018] |

| a) 0 a 60% % IACS | ||

| b) 20 a 80 % IACS | ||

| c) <60 % IACS | ||

| d) 1 a 110% % IACS | ||

| 26 |

No PROCEDIMENTO DE END CORRENTES PARASITAS PR-018 qual a limitação de condutividade do padrão chamado limite inferior e do chamado do limite superior com relação a condutividade a ser medida?

No PROCEDIMENTO DE END CORRENTES PARASITAS PR-018 qual a limitação de condutividade do padrão chamado limite inferior e do chamado do limite superior com relação a condutividade a ser medida?Considerar o texto escrito com relação a essa pergunta na PR-018: "Para o estabelecimento final da condutividade das peças é preciso que os limites inferior e superior não difiram da condutividade medida de mais que 100% (por exemplo, para medir uma peça com condutividade de 10% IACS, o limite inferior não deve ser menor que 5% IACS e o limite superior não deve ser maior que 20% IACS." |

[PR-018] |

| a) LS < 3*CM e LI>1/3*CM | ||

| b) LS < 4*CM e LI>1/4*CM | ||

| c) LS < 2*CM e LI>1/2*CM | ||

| d) LS < 5*CM e LI>1/5*CM | ||

| 27 |

No PROCEDIMENTO DE END CORRENTES PARASITAS PR-018 qual os materiais seriam os chamados limite inferior (LI) e o limite superior (LS) caso a medição a ser feita fosse a condutividade do Bronze (CM)?

No PROCEDIMENTO DE END CORRENTES PARASITAS PR-018 qual os materiais seriam os chamados limite inferior (LI) e o limite superior (LS) caso a medição a ser feita fosse a condutividade do Bronze (CM)?Considerar o texto escrito com relação a essa pergunta na PR-018: "Para o estabelecimento final da condutividade das peças é preciso que os limites inferior e superior não difiram da condutividade medida de mais que 100% (por exemplo, para medir uma peça com condutividade de 10% IACS, o limite inferior não deve ser menor que 5% IACS e o limite superior não deve ser maior que 20% IACS." |

[PR-018] |

| a) Titânio (LI) e Ferro (Hierro, LS) | ||

| b) Chumbo (Plomo, LI) e Latão Almirantado (Latón Almirantado, LS) | ||

| c) 70 Cu-30 Ni (LI) e Magnésio (LS) | ||

| d) Chumbo (Plomo, LI) e Ferro (Hierro, LS) | ||

| 28 |

O PROCEDIMENTO DE END CORRENTES PARASITAS PR-168 se aplica a:

O PROCEDIMENTO DE END CORRENTES PARASITAS PR-168 se aplica a:

|

[PR-168] |

| a) Execução do ensaio por correntes parasitas multifrequência e multiparâmetros, de tubos condutores de eletricidade e não ferromagnéticos instalados em equipamentos de troca térmica, utilizando sondas internas tipo bobina | ||

| b) Execução do ensaio por correntes parasitas para medição de condutividade elétrica de materiais não ferromagnéticos | ||

| c) Nenhuma das demais opções | ||

|

d) Execução d ensaio por correntes parasitas, utilizando sondas superficiais aplicáveis à: − inspeção de solda, visando à detecção de descontinuidades planares e pontuais superficiais em soldas de materiais metálicos soldados ou não (metal de solda, zona termicamente afetada e metal de base). − Inspeção de chapas, visando á detecção de descontinuidades planares e pontuais superficiais em chapas de materiais metálicos condutores. |

||

| 29 |

Segundo o procedimento PR-168 - CORRENTES PARASITAS - PROCEDIMENTO DE END -Sondas Superficiais qual é a profundidade dos entalhes de calibração?

Segundo o procedimento PR-168 - CORRENTES PARASITAS - PROCEDIMENTO DE END -Sondas Superficiais qual é a profundidade dos entalhes de calibração?

|

[PR-168] |

| a) 0,5; 1 e 2 mm | ||

| b) 0,2; 0,5 e 1 mm | ||

| c) 0; 0,2 e 0,5 mm | ||

| d) 0,5; 2 e 3 mm | ||

| 30 |

Para inspeção de chapas ou soldas com o ensaio de correntes parasitas (PR-168), para medição de espessura de película de tinta ocorreu o mostrado na figura. A curva vermelha representa a calibração com as 4 lâminas de 0,5mm cada, e a curva verde representa a máxima espessura de tinta encontrada na área de inspeção. Qual a espessura de lâminas que deverá ser usada sobre o padrão de calibração com entalhes?

Para inspeção de chapas ou soldas com o ensaio de correntes parasitas (PR-168), para medição de espessura de película de tinta ocorreu o mostrado na figura. A curva vermelha representa a calibração com as 4 lâminas de 0,5mm cada, e a curva verde representa a máxima espessura de tinta encontrada na área de inspeção. Qual a espessura de lâminas que deverá ser usada sobre o padrão de calibração com entalhes?

|

[PR-168] |

| a) 2,0 mm | ||

| b) 0,5 mm | ||

| c) 1,5 mm | ||

| d) 1,0 mm | ||

| 31 |

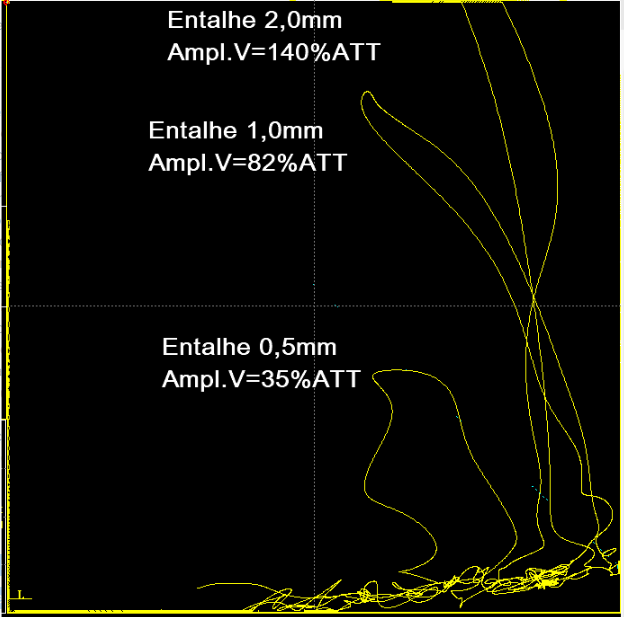

No item ajustagem para detecção de trincas na região de interesse do PR-168, os itens principais são os seguintes:

No item ajustagem para detecção de trincas na região de interesse do PR-168, os itens principais são os seguintes:a) A calibração do aparelho é feita para obter sinais com amplitudes crescentes conforme aumento da profundidade dos entalhes; b) Ajustar a frequência, ganho, fase e escala do aparelho para que a deflexão causada na tela pelo ponto de trabalho seja aproximadamente 80% da altura total da tela, quando a sonda passar pelo entalhe do bloco de calibração com a profundidade de 1 mm sobre uma espessura de lâminas não menor que a máxima espessura de revestimento encontrada; c) A deflexão obtida pelo entalhe de 0,5 mm do bloco de calibração, com esses ajustes, não deve ser menor que 50% do sinal obtido no entalhe de 1 mm sobre a mesma espessura de revestimento (Figura). A sensibilidade assim ajustada não pode implicar na avaliação de irregularidades geométricas do componente como se fossem descontinuidades planares; d) A impossibilidade dessa calibração contraindica o ensaio de correntes parasitas para essa aplicação. A figura apresentada atende a esses requisitos de ajustagem do PR-168? |

[PR-168] |

| a) atende | ||

| b) atende apenas para o entalhe de 0,5 mm | ||

| c) não atende | ||

| d) atende para os entalhes de 0,5 e 1 mm | ||

| 32 |

No item ajustagem para detecção de trincas na região de interesse do PR-168, os itens principais são os seguintes:

No item ajustagem para detecção de trincas na região de interesse do PR-168, os itens principais são os seguintes:a) A calibração do aparelho é feita para obter sinais com amplitudes crescentes conforme aumento da profundidade dos entalhes; b) Ajustar a frequência, ganho, fase e escala do aparelho para que a deflexão causada na tela pelo ponto de trabalho seja aproximadamente 80% da altura total da tela, quando a sonda passar pelo entalhe do bloco de calibração com a profundidade de 1 mm sobre uma espessura de lâminas não menor que a máxima espessura de revestimento encontrada; c) A deflexão obtida pelo entalhe de 0,5 mm do bloco de calibração, com esses ajustes, não deve ser menor que 50% do sinal obtido no entalhe de 1 mm sobre a mesma espessura de revestimento (Figura). A sensibilidade assim ajustada não pode implicar na avaliação de irregularidades geométricas do componente como se fossem descontinuidades planares; d) A impossibilidade dessa calibração contraindica o ensaio de correntes parasitas para essa aplicação. A figura apresentada atende a esses requisitos de ajustagem do PR-168? |

[PR-168] |

| a) não atende | ||

| b) atende | ||

| c) atende apenas para o entalhe de 1 mm | ||

| d) atende para os entalhes de 0,5 e 1 mm | ||

| 33 |

Segundo o PR-168, a sonda especial diferencial para a inspeção de soldas, com compensação de diferença de material na região soldada e de afastamento da sonda pelo perfil do cordão (variação de lift-off), pode ser usada para a medição de espessura de tinta, porventura existente.

Segundo o PR-168, a sonda especial diferencial para a inspeção de soldas, com compensação de diferença de material na região soldada e de afastamento da sonda pelo perfil do cordão (variação de lift-off), pode ser usada para a medição de espessura de tinta, porventura existente.ESCOLHER A MELHOR RESPOSTA |

[PR-168] |

| a) o mais indicado é usar sonda absoluta para essa atividade | ||

| b) sim, se o aparelho tiver possibilidade de "desligar" um dos enrolamentos diferenciais da sonda especial | ||

| c) sim a sonda é a mesma para ambas atividades | ||

| d) não é necessário segundo o procedimento medir espessura de tinta | ||

| 34 |

Segundo o prescrito no PR-168, a maior espessura de tinta encontrada na região de interesse (inspeção) foi de 800 micrometros. Qual o número de lâminas de 0,5mm a empregar, sobre o bloco com entalhes, na operação de ajuste (calibração) para detecção de trincas?

Segundo o prescrito no PR-168, a maior espessura de tinta encontrada na região de interesse (inspeção) foi de 800 micrometros. Qual o número de lâminas de 0,5mm a empregar, sobre o bloco com entalhes, na operação de ajuste (calibração) para detecção de trincas?

|

[PR-168] |

| a) 4 lâminas | ||

| b) 2 lâminas | ||

| c) 3 lâminas | ||

| d) 1 lâmina | ||

| 35 |

Segundo o prescrito no ajuste recomendado no PR-168 com o objetivo de medição da profundidades das trincas porventura detectada na inspeção. Qual seria a profundidade máxima estimada para uma trinca detectada na inspeção e que apresentou um sinal com amplitude máxima de 80% ATT (Amplitude Total da Tela)?

Segundo o prescrito no ajuste recomendado no PR-168 com o objetivo de medição da profundidades das trincas porventura detectada na inspeção. Qual seria a profundidade máxima estimada para uma trinca detectada na inspeção e que apresentou um sinal com amplitude máxima de 80% ATT (Amplitude Total da Tela)?

|

[PR-168] |

| a) 1 mm | ||

| b) 2 mm | ||

| c) 0,5 mm | ||

| d) 0,2 mm | ||

| 36 |

No PR-168 qual a frequência de inspeção é recomendada?

No PR-168 qual a frequência de inspeção é recomendada?

|

[PR-168] |

| a) 50 kHz | ||

| b) 100 kHz | ||

| c) 500 kHz | ||

| d) 1 MHz | ||

| 37 |

No PR-168 como deve ser feita a varredura da região de interesse?

No PR-168 como deve ser feita a varredura da região de interesse?

|

[PR-168] |

| a) Cuidando para a possibilidade de descontinuidades orientadas em várias direções & Considerar que as sondas de correntes parasitas, principalmente a diferencial especial tem sensibilidade afetada pela direção de varredura | ||

| b) Cuidando para a possibilidade de descontinuidades orientadas em várias direções | ||

| c) Considerar que as sondas de correntes parasitas, principalmente a diferencial especial tem sensibilidade afetada pela direção de varredura | ||

| d) Nenhuma das opções | ||

| 38 |

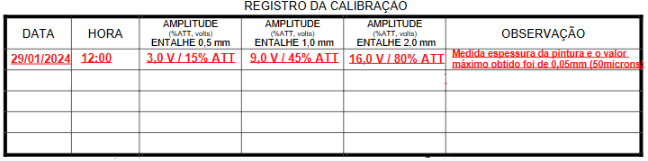

Considerando o REGISTRO DA CALIBRAÇÃO do formulário de registro de resultados do PR-168 apresentado na figura. Qual das seguintes afirmações NÃO ATENDE o solicitado pelo procedimento e para o preenchimento do formulário?

Considerando o REGISTRO DA CALIBRAÇÃO do formulário de registro de resultados do PR-168 apresentado na figura. Qual das seguintes afirmações NÃO ATENDE o solicitado pelo procedimento e para o preenchimento do formulário?Considerar os seguintes itens do procedimento: (a) A calibração do aparelho é feita para obter sinais com amplitudes crescentes conforme aumento da profundidade dos entalhes; (b) Ajustar a frequência, ganho, fase e escala do aparelho para que a deflexão causada na tela pelo ponto de trabalho seja aproximadamente 80% da altura total da tela, quando a sonda passar pelo entalhe do bloco de calibração com a profundidade de 1 mm sobre uma espessura de lâminas não menor que a máxima espessura de revestimento encontrada; (c) A deflexão obtida pelo entalhe de 0,5 mm do bloco de calibração, com esses ajustes, não deve ser menor que 50% do sinal obtido no entalhe de 1 mm sobre a mesma espessura de revestimento; (d) A verificação da calibração deve ser executada no mínimo no início e no fim da inspeção e em períodos que não devem ultrapassar 4 horas. |

[PR-168] |

| a) As amplitudes dos sinais são crescentes conforme aumento da profundidade dos entalhes. | ||

| b) Não foram feitas verificação da calibração no início e no fim da inspeção. | ||

| c) A amplitude do sinal para o entalhe de 1 mm é aproximadamente 80% conforme solicitado. | ||

| d) A deflexão obtida pelo entalhe de 0,5 mm é maior que 50% do sinal obtido no entalhe de 1 mm. | ||

| 39 |

Qual das seguintes opções expressa o CORRETO OBJETIVO do PROCEDIMENTO DE END - CORRENTES PARASITAS - PR-18?

Qual das seguintes opções expressa o CORRETO OBJETIVO do PROCEDIMENTO DE END - CORRENTES PARASITAS - PR-18?

|

[PR-018] |

| a) Este procedimento estabelece as condições mínimas para a execução do ensaio por ultrassom para medição de condutividade elétrica de materiais não ferromagnéticos, visando única e exclusivamente a qualificação de pessoal. | ||

| b) Este procedimento estabelece as condições mínimas para a execução do ensaio por correntes parasitas para medição de condutividade elétrica de materiais ferromagnéticos, visando única e exclusivamente a qualificação de pessoal. | ||

| c) Este procedimento estabelece as condições mínimas para a execução do ensaio por correntes parasitas para medição de condutividade elétrica de materiais não ferromagnéticos, visando única e exclusivamente a qualificação de pessoal. | ||

| d) Este procedimento estabelece as condições mínimas para a execução do ensaio por correntes parasitas para medição da permeabilidade magnética de materiais ferromagnéticos, visando única e exclusivamente a qualificação de pessoal. | ||

| 40 |

Qual das seguintes opções É a norma de referência e/ou outros documentos aplicáveis ao PROCEDIMENTO DE END - CORRENTES PARASITAS - PR-018?

Qual das seguintes opções É a norma de referência e/ou outros documentos aplicáveis ao PROCEDIMENTO DE END - CORRENTES PARASITAS - PR-018?

|

[PR-018] |

| a) ASTM E 1476-04 – Standard Guide for Metals Identification, Grade Verification, and Sorting. | ||

| b) ASTM E 566 – Standard Practice for Electromagnetic (Eddy-Current) Sorting of Ferrous Metals. | ||

| c) ASTM E1004 - 17 - Standard Test Method for Determining Electrical Conductivity Using the Electromagnetic (Eddy Current) Method | ||

| d) ASTM E 703 – Standard Practice for Electromagnetic (Eddy-Current) Sorting of Nonferrous Metals. | ||

| 41 |

Qual das seguintes opções NÃO É uma norma de referência e/ou outros documentos aplicáveis ao PROCEDIMENTO DE END - CORRENTES PARASITAS - PR-018?

Qual das seguintes opções NÃO É uma norma de referência e/ou outros documentos aplicáveis ao PROCEDIMENTO DE END - CORRENTES PARASITAS - PR-018?

|

[PR-018] |

| a) ASTM E1004 -17 -Standard Test Method for Determining Electrical Conductivity Using the Electromagnetic (Eddy Current) Method. | ||

| b) ABNT NBR NM 316 –Ensaios não destrutivos -Correntes Parasitas -Terminologia. | ||

| c) NBR NM-ISO 9712 –Ensaios não destrutivos –Qualificação e certificação de pessoal em END. | ||

| d) ASTM E 703 – Standard Practice for Electromagnetic (Eddy-Current) Sorting of Nonferrous Metals. | ||

| 42 |

Quanto ao item MATERIAIS A SEREM ENSAIADOS / CAMPO DE APLICAÇÃO do PROCEDIMENTO DE END - CORRENTES PARASITAS - PR-018, qual das seguintes opções É FALSA?

Quanto ao item MATERIAIS A SEREM ENSAIADOS / CAMPO DE APLICAÇÃO do PROCEDIMENTO DE END - CORRENTES PARASITAS - PR-018, qual das seguintes opções É FALSA?

|

[PR-018] |

| a) A técnica pode ser aplicada a objetos com revestimento não metálico ou sem revestimento desde que tomados os cuidados descritos nesse procedimento. | ||

| b) Este procedimento aplica-se a medição de condutividade elétrica de materiais não ferromagnéticos, cujos valores são expressos como um percentual IACS (International Annealed Copper Standard). As medidas de condutividade a serem feitas estarão na faixa de 1% a 110% IACS | ||

| c) As peças ensaiadas devem apresentar uma espessura maior que a equivalente a 3 (três) profundidades de penetração em função da frequência usada no ensaio | ||

| d) Para o cálculo da profundidade padrão de penetração e da espessura mínima da amostra, utilizas as fórmulas apresentadas em anexo deste procedimento. | ||

| 43 |

Quanto ao item CONDIÇÃO SUPERFICIAL E TEMPERATURA do PROCEDIMENTO DE END - CORRENTES PARASITAS - PR-018, qual das seguintes opções É FALSA?

Quanto ao item CONDIÇÃO SUPERFICIAL E TEMPERATURA do PROCEDIMENTO DE END - CORRENTES PARASITAS - PR-018, qual das seguintes opções É FALSA?

|

[PR-018] |

| a) O ensaio de correntes parasitas depende do contato íntimo entre a sonda e a superfície da peça sendo ensaiada. | ||

| b) Depois de se proceder à medição das condutividades elétricas das amostras, é feita uma limpeza de sua superfície, de modo a remover quaisquer detritos que possam ter sido causados pelo posicionamento da sonda. | ||

| c) Para proteger de ataque atmosférico a superfície das peças fornecidas ao inspetor, bem como dos padrões de calibração do aparelho, deve ser protegida com pintura de espessura tão fina quanto possível ou através da aplicação de um adesivo. | ||

| d) As peças a serem ensaiadas e os blocos padrão devem apresentar a mesma condição superficial. | ||

| 44 |

Quanto ao item CONDIÇÃO SUPERFICIAL E TEMPERATURA do PROCEDIMENTO DE END - CORRENTES PARASITAS - PR-018, qual das seguintes opções É VERDADEIRA?

Quanto ao item CONDIÇÃO SUPERFICIAL E TEMPERATURA do PROCEDIMENTO DE END - CORRENTES PARASITAS - PR-018, qual das seguintes opções É VERDADEIRA?

|

[PR-018] |

| a) Sempre que possível o ensaio deve ser efetuado em uma temperatura de 20ºC. | ||

| b) A peça a ser ensaiada e os padrões de calibração devem estar na mesma temperatura, com uma tolerância de ± 5°C. | ||

| c) Opções A e B. | ||

| d) A peça a ser ensaiada e os padrões de calibração devem estar na mesma temperatura. | ||

| 45 |

Quanto ao item SISTEMAS DE ENSAIO POR CORRENTES PARASITAS, sub item REQUISITOS GERAIS do PROCEDIMENTO DE END - CORRENTES PARASITAS - PR-018, qual das seguintes opções É FALSA?

Quanto ao item SISTEMAS DE ENSAIO POR CORRENTES PARASITAS, sub item REQUISITOS GERAIS do PROCEDIMENTO DE END - CORRENTES PARASITAS - PR-018, qual das seguintes opções É FALSA?

|

[PR-018] |

| a) O sistema de ensaio consiste de um aparelho digital de correntes parasitas, com canais de frequências entre 1 Hz e 1 kHz. | ||

| b) Os canais devem possuir controles independentes de excitação, ganho e fase. | ||

| c) O aparelho pode possuir uma tela com registro para fase e amplitude em um plano complexo de impedâncias. | ||

| d) A tela deve possuir recurso de “congelamento” da imagem durante o período de tempo necessário para análise pelo inspetor e ser visível sob todas as condições de iluminação previstas durante a inspeção. | ||

| 46 |

Quanto ao item SISTEMAS DE ENSAIO POR CORRENTES PARASITAS, sub item REQUISITOS GERAIS do PROCEDIMENTO DE END - CORRENTES PARASITAS - PR-018, qual das seguintes opções É FALSA?

Quanto ao item SISTEMAS DE ENSAIO POR CORRENTES PARASITAS, sub item REQUISITOS GERAIS do PROCEDIMENTO DE END - CORRENTES PARASITAS - PR-018, qual das seguintes opções É FALSA?

|

[PR-018] |

| a) O modo de avaliação dos sinais pode tanto pela comparação da fase ou da amplitude dos sinais obtidos na inspeção das peças a medir a condutividade com os sinais de referência obtidos nos blocos de calibração. | ||

| b) O controle de fase deve permitir uma rotação completa do sinal (360º) em passos não maiores que 1º. | ||

| c) Sondas superficiais também fazem parte do sistema de ensaio e devem ter uma impedância compatível com a impedância de saída do aparelho. | ||

| d) Essa sonda pode se apresentar na forma de lápis, propiciando um contato quase pontual com a superfície da peça, ou com uma área de apoio mais ampla. | ||

| 47 |

Quanto ao item CALIBRAÇÃO DO SISTEMA DE ENSAIO POR CORRENTES PARASITAS, sub item BLOCOS DE CALIBRAÇÃO do PROCEDIMENTO DE END - CORRENTES PARASITAS - PR-018, qual das seguintes opções É FALSA?

Quanto ao item CALIBRAÇÃO DO SISTEMA DE ENSAIO POR CORRENTES PARASITAS, sub item BLOCOS DE CALIBRAÇÃO do PROCEDIMENTO DE END - CORRENTES PARASITAS - PR-018, qual das seguintes opções É FALSA?

|

[PR-018] |

| a) A calibração do sistema é feita mediante a utilização de padrões de permeabilidade magnética. | ||

| b) Os padrões são fabricados a partir de diferentes metais e ligas metálicas condutoras de eletricidade, geralmente na forma de placa. | ||

| c) Esses padrões apresentam uma espessura suficiente para não interferirem na resposta do sistema de ensaio. | ||

| d) A superfície de contado dos blocos tem uma área suficiente para permitir o posicionamento da sonda de medição em diferentes posições sem efeito de borda. | ||

| 48 |

Quanto ao item CALIBRAÇÃO DO SISTEMA DE ENSAIO POR CORRENTES PARASITAS, sub item BLOCOS DE CALIBRAÇÃO do PROCEDIMENTO DE END - CORRENTES PARASITAS - PR-018, qual das seguintes opções É FALSA?

Quanto ao item CALIBRAÇÃO DO SISTEMA DE ENSAIO POR CORRENTES PARASITAS, sub item BLOCOS DE CALIBRAÇÃO do PROCEDIMENTO DE END - CORRENTES PARASITAS - PR-018, qual das seguintes opções É FALSA?

|

[PR-018] |

| a) A superfície dos blocos não pode apresentar amassamentos, abrasões, riscos ou outras distorções que perturbem o sinal de medição da condutividade. | ||

| b) A calibração é conseguida basicamente empregando pelo menos três padrões com diferentes condutividades, conhecidos como limites inferior, médio e superior. | ||

| c) A faixa de condutividade entre esses limites deve ser a mesma daquela a ser medida. | ||

| d) Para o estabelecimento final da condutividade das peças é preciso que os limites inferior e superior não difiram da condutividade medida de mais que 100% (por exemplo, para medir uma peça com condutividade de 10% IACS, o limite inferior não deve ser menor que 5% IACS e o limite superior não deve ser maior que 20% IACS. | ||

| 49 |

Quanto ao item CALIBRAÇÃO DO SISTEMA DE ENSAIO POR CORRENTES PARASITAS, sub item AJUSTAGEM, do PROCEDIMENTO DE END - CORRENTES PARASITAS - PR-018, qual das seguintes orientações É FALSA?

Quanto ao item CALIBRAÇÃO DO SISTEMA DE ENSAIO POR CORRENTES PARASITAS, sub item AJUSTAGEM, do PROCEDIMENTO DE END - CORRENTES PARASITAS - PR-018, qual das seguintes orientações É FALSA?

|

[PR-018] |

| a) Conectar a sonda ao aparelho de correntes parasitas e liga-lo. | ||

| b) Ajustar a frequência do aparelho para um valor no qual a espessura do bloco de calibração seja pelo menos 3 (três) vezes a profundidade padrão calculada para o material do bloco escolhido como limite inferior de condutividade. | ||

| c) Preferencialmente durante os ensaios deve ser utilizado uma frequência de 10 KHz. | ||

| d) Inicialmente ajustar o equipamento através dos controles para obter na tela a resposta de todas as condutividades presentes no padrão de calibração fornecido, incluindo a possibilidade de existir uma amostra de material ferromagnético. | ||

| 50 |

Quanto ao item CALIBRAÇÃO DO SISTEMA DE ENSAIO POR CORRENTES PARASITAS, sub item AJUSTAGEM, do PROCEDIMENTO DE END - CORRENTES PARASITAS - PR-018, qual das seguintes orientações É FALSA?

Quanto ao item CALIBRAÇÃO DO SISTEMA DE ENSAIO POR CORRENTES PARASITAS, sub item AJUSTAGEM, do PROCEDIMENTO DE END - CORRENTES PARASITAS - PR-018, qual das seguintes orientações É FALSA?

|

[PR-018] |

| a) Para o material ferromagnético, caso aplicável, deverá ser indicado no relatório apenas como “material ferromagnético”. | ||

| b) Após identificar o intervalo provável de condutividade, comparando-se com os padrões fornecidos, medir de forma mais precisa o valor da condutividade. | ||

|

c) Através dos ajustes obter a mínima separação na tela entre o limite inferior e superior de condutividade selecionados para obter a máxima sensibilidade de medição de condutividade para a faixa de medição escolhida.

|

||

|

d) A medição da condutividade pode ser efetuada considerando-se a fase, principalmente em aparelhos

que possuem o recurso de medição automática.

|

||

| e) Curvas e/ou gráficos também podem ser confeccionados para auxiliar o processo de medição. | ||

| 51 |

Quanto ao item CALIBRAÇÃO DO SISTEMA DE ENSAIO POR CORRENTES PARASITAS, sub item AJUSTAGEM, do PROCEDIMENTO DE END - CORRENTES PARASITAS - PR-018, qual das seguintes opções É FALSA?

Quanto ao item CALIBRAÇÃO DO SISTEMA DE ENSAIO POR CORRENTES PARASITAS, sub item AJUSTAGEM, do PROCEDIMENTO DE END - CORRENTES PARASITAS - PR-018, qual das seguintes opções É FALSA?

|

[PR-018] |

| a) A calibração do sistema de ensaio deve ser verificada a cada 2 (duas) horas de trabalho contínuo, por suspeita de mal funcionamento do sistema, quando o aparelho for desligado/ligado, ou mudança de temperatura superior a 15 graus. | ||

| b) A constatação de sistema não calibrado implica em repetição de medição de todas as peças ensaiadas desde a última calibração. | ||

| c) Todas as demais opções estão erradas. | ||

| d) A ocorrência de calibração deve ser constatada pelo fornecimento das informações a seguir: Número da ajustagem realizada; Nome do cliente; Identificação da peça ou componente; Identificação do aparelho; Identificação da sonda; Identificação dos padrões utilizados como limite superior e inferior. | ||

| e) A ocorrência de calibração deve ser constatada pelo fornecimento das informações a seguir: Controle de frequência; Controle de ganho; Controle de fase; Controle de escala; Descrição do material a ser ensaiado; Local do ensaio, data e horário da calibração; Nome do inspetor e nível pleiteado | ||

| 52 |

Quanto ao item PLANO DE VARREDURA, do PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168, qual das seguintes opções É FALSA?

Quanto ao item PLANO DE VARREDURA, do PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168, qual das seguintes opções É FALSA?

|

[PR-018] |

| a) Selecionar os pontos sobre a superfície da peça onde se deseja medir a condutividade, observando que esses pontos estejam suficientemente afastados da borda. | ||

| b) Posicionar a sonda sobre os pontos escolhidos, de modo que fique perpendicular à superfície da peça. Para sondas pontuais, tipo “lápis”, admite-se uma inclinação máxima de 10o em relação à direção perpendicular a superfície. | ||

| c) Registrar no formulário o número da amostra e os valores obtidos de condutividade. | ||

| d) Todas as demais opções estão erradas. | ||

| 53 |

Qual das seguintes opções NÃO expressa o CORRETO OBJETIVO do PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168?

Qual das seguintes opções NÃO expressa o CORRETO OBJETIVO do PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168?

|

[PR-168] |

| a) Aplicável a inspeção de solda, visando à detecção de descontinuidades planares e pontuais superficiais em soldas de materiais metálicos soldados ou não (metal de solda, zona termicamente afetada e metal de base). | ||

| b) Aplicável a inspeção de chapas, visando á detecção de descontinuidades planares e pontuais superficiais em chapas de materiais metálicos condutores. | ||

| c) Este procedimento estabelece as condições mínimas para a execução do ensaio por correntes parasitas para medição de condutividade elétrica de materiais não ferromagnéticos, visando única e exclusivamente a qualificação de pessoal. | ||

| d) Este procedimento estabelece as condições mínimas para a execução do ensaio por correntes parasitas, utilizando sondas superficiais. | ||

| 54 |

Qual das seguintes opções NÃO É norma de referência e/ou outros documentos aplicáveis ao PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168?

Qual das seguintes opções NÃO É norma de referência e/ou outros documentos aplicáveis ao PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168?

|

[PR-168] |

| a) ABNT NBR NM 316 – Ensaios não destrutivos - Correntes Parasitas - Terminologia | ||

| b) NBR NM-ISO 9712:2014 – Ensaios não destrutivos – Qualificação e certificação de pessoal em END | ||

| c) ASME BPVC Section V (Nondestructive Examination), Article 8 (Eddy Current Examination), Mandatory Appendix V (Eddy Current Measurement of Nonconductive-Nonferromagnetic Coating Thickness on a Nonferromagnetic Metallic Material) | ||

| d) ISO 17643:2015 – Non-destructive testing of welds – Eddy current testing of welds by complex-plane analysis | ||

| e) ABNT NBR 15548 – Ensaios Não destrutivos – Correntes Parasitas – Procedimento para o Setor Aeronáutico | ||

| 55 |

Quanto ao item MATERIAIS A SEREM ENSAIADOS / CAMPO DE APLICAÇÃO do PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168, qual das seguintes opções É FALSA?

Quanto ao item MATERIAIS A SEREM ENSAIADOS / CAMPO DE APLICAÇÃO do PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168, qual das seguintes opções É FALSA?

|

[PR-168] |

| a) Este procedimento se aplica ao ensaio de tubos fabricados em materiais condutores de eletricidade e não ferromagnéticos empregando-se técnicas de multifrequência. | ||

| b) Este procedimento se aplica ao ensaio de soldas e chapas metálicas para a detecção de descontinuidades planares superficiais. | ||

| c) Este procedimento emprega a técnica de correntes parasitas com sonda superficial especial (recomendadas pela norma ISO 17643) ou sonda superficial convencional. | ||

| d) A técnica pode ser aplicada a objetos com revestimento não metálico ou sem revestimento desde que tomados os cuidados descritos nesse procedimento. | ||

| 56 |

Quanto ao item CONDIÇÃO SUPERFICIAL do PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168, qual das seguintes opções É FALSA?

Quanto ao item CONDIÇÃO SUPERFICIAL do PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168, qual das seguintes opções É FALSA?

|

[PR-168] |

| a) O ensaio de correntes parasitas depende do contato íntimo entre a sonda e a superfície da peça sendo ensaiada. | ||

| b) Para que o ensaio de correntes parasitas seja eficiente a presença de excessiva quantidade de respingos de solda, carepas, sujeiras ou camadas de pintura não aderida deve ser evitada controlada porque aumentára a sensibilidade da técnica pela presença de materiais com características eletromagnéticas diferentes do metal de base. | ||

| c) Embora o ensaio de correntes parasitas possa detectar trincas superficiais existentes sob revestimentos não metálicos, a sensibilidade do teste deve ser demonstrada antes da realização do ensaio. | ||

| d) Em condições usuais o método normal de preparação da superfície antes do ensaio é por escovamento. Toda região a ser inspecionada deverá ser escovada antes da realização do ensaio. | ||

| 57 |

Quanto ao item SISTEMAS DE ENSAIO POR CORRENTES PARASITAS, sub item REQUISITOS GERAIS do PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168, qual das seguintes opções É FALSA?

Quanto ao item SISTEMAS DE ENSAIO POR CORRENTES PARASITAS, sub item REQUISITOS GERAIS do PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168, qual das seguintes opções É FALSA?

|

[PR-168] |

| a) Deverá ser utilizado aparelho digital de correntes parasitas, com canais de frequências entre 1 kHz e 10 MHz. | ||

| b) Os canais devem possuir controles independentes de excitação, ganho e fase. | ||

| c) O aparelho pode possuir uma tela com registro para fase e amplitude em um plano complexo de impedâncias. | ||

| d) A tela deve possuir recurso de “congelamento” da imagem durante o período de tempo necessário para análise pelo inspetor e ser visível sob todas as condições de iluminação previstas durante a inspeção. | ||

| e) A tela deve possuir recurso de “congelamento” da imagem durante o período de tempo necessário para análise pelo inspetor e ser visível sob todas as condições de iluminação previstas durante a inspeção. | ||

| 58 |

Quanto ao item SISTEMAS DE ENSAIO POR CORRENTES PARASITAS, sub item Sondas do PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168, qual das seguintes opções É FALSA?

Quanto ao item SISTEMAS DE ENSAIO POR CORRENTES PARASITAS, sub item Sondas do PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168, qual das seguintes opções É FALSA?

|

[PR-168] |

| a) Para medição da espessura de revestimento não metálico, porventura existente, serão empregadas sondas superficiais absolutas capazes de produzir uma deflexão de amplitude igual a largura da tela quando movimentadas de um ponto do bloco de calibração sem revestimento para outro ponto do bloco com revestimento de espessura igual a máxima esperada na região a ser ensaiada. | ||

| b) A faixa de frequência da sonda empregada (marcada claramente no corpo da sonda) deve estar no intervalo de 1 Hz a 1 kHz. | ||

| c) Para a detecção das descontinuidades superficiais é possível a utilização de sondas pontuais (“pencil probes”) convencionais absolutas ou diferenciais. | ||

| d) Principalmente para a inspeção de materiais ferríticos recomenda-se o uso de sonda superficial especial (como citado na norma ISO 17643). | ||

| 59 |

|

[PR-168] |

| a) As configurações de arranjo das bobinas na sonda de inspeção podem ser diferencial, ortogonal, tangencial ou equivalente, cuja principal característica é ter uma grande dependência de variações na condutividade, permeabilidade e lift-off nas zonas soldada e termicamente afetada pelo calor (zta) | ||

| b) O diâmetro da sonda deve ser escolhido com base na geometria do componente sendo inspecionado. | ||

| c) A sonda escolhida deve ser capaz de operar com uma película de proteção não metálica, usada para minimizar o desgaste, presente também na ocasião de ajuste e de verificação dos parâmetros de ensaio (calibração). | ||

| d) A sonda deve operar na frequência selecionada que deve estar na faixa de 100 kHz a 1 MHz. | ||

| 60 |

Quanto ao item CALIBRAÇÃO DO SISTEMA DE ENSAIO POR CORRENTES PARASITAS, sub item BLOCO DE CALIBRAÇÃO, do PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168, qual das seguintes opções É FALSA?

Quanto ao item CALIBRAÇÃO DO SISTEMA DE ENSAIO POR CORRENTES PARASITAS, sub item BLOCO DE CALIBRAÇÃO, do PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168, qual das seguintes opções É FALSA?

|

[PR-168] |

| a) Um bloco de calibração de mesma especificação de material do qual será examinado deve ser usado para ajuste dos parâmetros de ensaio (frequência, ganho, fase e escala da tela. | ||

| b) Esse bloco deve conter entalhes longitudinais, de comprimento igual ao comprimento do bloco, usinados por eletro erosão, com profundidades 0,5 mm; 1,0 mm e 2,0 mm. | ||

| c) A tolerância na profundidade dos entalhes deve ser ±0,1 mm. A abertura do entalhe deve ser menor ou igual a 0,2 mm. | ||

| d) Lâminas flexíveis de espessura 0,5 mm devem ser empregadas para simular o revestimento não metálico do componente a ser ensaiado. O próprio revestimento do componente a ser ensaiado também pode ser usado no bloco de calibração. | ||

| 61 |

Quanto ao item CALIBRAÇÃO DO SISTEMA DE ENSAIO POR CORRENTES PARASITAS, sub item AJUSTAGEM, sub sub item 6.2.1 Medição da máxima espessura de camada de revestimento não metálico, do PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168, qual das seguintes opções É FALSA?

Quanto ao item CALIBRAÇÃO DO SISTEMA DE ENSAIO POR CORRENTES PARASITAS, sub item AJUSTAGEM, sub sub item 6.2.1 Medição da máxima espessura de camada de revestimento não metálico, do PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168, qual das seguintes opções É FALSA?

|

[PR-168] |

| a) Caso a região a ser inspecionada possua revestimento não metálico é preciso medir qual a máxima espessura de camada existente nessa região. | ||

| b) A espessura do revestimento influencia na sensibilidade de detecção das trincas, portanto, é necessário estimar qual a máxima espessura na região a inspecionar. | ||

| c) Empregar as sondas diferenciais de detecção de descontinuidades e o bloco de calibração com lâminas flexíveis de plástico. | ||

| d) Empregar as sondas de medição de espessura de camada de revestimento e o bloco de calibração com lâminas flexíveis de plástico. | ||

| 62 |

Quanto ao item CALIBRAÇÃO DO SISTEMA DE ENSAIO POR CORRENTES PARASITAS, sub item AJUSTAGEM, sub sub item 6.2.1 Medição da máxima espessura de camada de revestimento não metálico, do PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168, qual das seguintes opções É FALSA?

Quanto ao item CALIBRAÇÃO DO SISTEMA DE ENSAIO POR CORRENTES PARASITAS, sub item AJUSTAGEM, sub sub item 6.2.1 Medição da máxima espessura de camada de revestimento não metálico, do PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168, qual das seguintes opções É FALSA?

|

[PR-168] |

| a) Ajustar a frequência, ganho, fase e escala do aparelho para que a deflexão causada na tela pelo ponto de trabalho seja máxima quando a sonda passar do contato com a superfície do bloco em uma região sem entalhe e sem lâminas de plástico para a mesma região agora com todas as lâminas de plástico existentes no bloco padrão seja a máxima possível na tela (normalmente na direção horizontal da tela. | ||

| b) Após esse ajuste, registrar todas as deflexões do ponto de trabalho para as diversas quantidades de lâminas existentes no bloco padrão. Associar através da construção de uma curva de calibração todas as deflexões com as profundidades dos entalhes do bloco padrão. | ||

|

c) Pesquisar em toda região a ser inspecionada qual a maior espessura de revestimento existente.

|

||

| d) A maior espessura encontrada deve ser associada com o número de camadas a empregar na calibração da sonda para detecção de trincas superficiais na solda. | ||

| 63 |

Quanto ao item CALIBRAÇÃO DO SISTEMA DE ENSAIO POR CORRENTES PARASITAS, sub item AJUSTAGEM, sub sub item Detecção de trincas na região de interesse, do PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168, qual das seguintes opções É FALSA?

Quanto ao item CALIBRAÇÃO DO SISTEMA DE ENSAIO POR CORRENTES PARASITAS, sub item AJUSTAGEM, sub sub item Detecção de trincas na região de interesse, do PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168, qual das seguintes opções É FALSA?

|

[PR-168] |

| a) A frequência de excitação escolhida da sonda de inspeção, específica para a detecção de descontinuidades planares e pontuais, deve ser otimizada com relação a sensibilidade do ensaio, deflexão do sinal de lift-off e de outros sinais indesejáveis. Para condições usuais de inspeção, uma frequência de 100 kHz é recomendada. | ||

| b) Para a detecção das descontinuidades superficiais é possível à utilização de sondas pontuais (“pencil probes”) convencionais absolutas ou diferenciais. | ||

| c) A ajustagem dos parâmetros de ensaio é executada pela varredura da sonda nos entalhes do bloco de calibração. A superfície do bloco de calibração deve inicialmente ser coberta pelas lâminas de plástico flexíveis com espessura menor que a máxima espessura de revestimento não metálico medida. | ||

| d) A calibração do aparelho é feita para obter sinais com amplitudes crescentes conforme aumento da profundidade dos entalhes. | ||

| 64 |

Quanto ao item CALIBRAÇÃO DO SISTEMA DE ENSAIO POR CORRENTES PARASITAS, sub item AJUSTAGEM, sub sub item 6.2.2 Detecção de trincas na região de interesse, do PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168, qual das seguintes opções É FALSA?

Quanto ao item CALIBRAÇÃO DO SISTEMA DE ENSAIO POR CORRENTES PARASITAS, sub item AJUSTAGEM, sub sub item 6.2.2 Detecção de trincas na região de interesse, do PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168, qual das seguintes opções É FALSA?

|

[PR-168] |

| a) Ajustar a frequência, ganho, fase e escala do aparelho para que a deflexão causada na tela pelo ponto de trabalho seja aproximadamente 80% da altura total da tela, quando a sonda passar pelo entalhe do bloco de calibração com a profundidade de 1 mm sobre uma espessura de lâminas não menor que a máxima espessura de revestimento verificada existir na região a inspecionar. | ||

| b) A deflexão obtida pelo entalhe de 0,5 mm do bloco de calibração, com esses ajustes, não deve ser menor que 20% do sinal obtido no entalhe de 1 mm sobre a mesma espessura de revestimento. | ||

| c) A sensibilidade assim ajustada não pode implicar na avaliação de irregularidades geométricas do componente como se fossem descontinuidades planares. A impossibilidade dessa calibração contraindica o ensaio de correntes parasitas para essa aplicação. | ||

| d) A verificação da calibração deve ser executada no mínimo no início e no fim da inspeção e em períodos que não devem ultrapassar 4 horas. A verificação da calibração também deve ser executada sempre que ocorrer mudanças nas condições de inspeção. Toda verificação de calibração deve ser registrada. | ||

| 65 |

Quanto ao item CALIBRAÇÃO DO SISTEMA DE ENSAIO POR CORRENTES PARASITAS, sub item AJUSTAGEM, sub sub item Detecção de trincas na região de interesse, do PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168, qual das seguintes opções É FALSA?

Quanto ao item CALIBRAÇÃO DO SISTEMA DE ENSAIO POR CORRENTES PARASITAS, sub item AJUSTAGEM, sub sub item Detecção de trincas na região de interesse, do PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168, qual das seguintes opções É FALSA?

|

[PR-168] |

| a) Para o caso da inspeção de cordões de solda e da zona termicamente afetada, a sonda apresenta resposta na tela em sentido contrário quando passando nos entalhes (e consequentemente nas descontinuidades) numa direção ortogonal a aquela direção usada no ajuste das variáveis do aparelho para calibração. | ||

| b) Para o caso da inspeção de cordões de solda e da zona termicamente afetada, não é recomendado reduzir a escala da tela para que essa apresente os sinais das descontinuidades existentes em todas as direções na solda independentemente da direção de varredura. | ||

| c) Para o caso da inspeção de cordões de solda e da zona termicamente afetada, recomenda-se então reduzir a escala da tela para que essa apresente os sinais das descontinuidades existentes em todas as direções na solda independentemente da direção de varredura. | ||

| d) Principalmente para a inspeção de materiais ferríticos recomenda-se o uso de sonda superficial especial (como citado na norma ISO 17643). | ||

| 66 |

Quanto ao item CONDIÇÃO SUPERFICIAL E TÉCNICA DE PREPARAÇÃO DA SUPERFÍCIE, do PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168, qual das seguintes opções É FALSA?

Quanto ao item CONDIÇÃO SUPERFICIAL E TÉCNICA DE PREPARAÇÃO DA SUPERFÍCIE, do PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168, qual das seguintes opções É FALSA?

|

[PR-168] |

| a) O ensaio de correntes parasitas depende do contato íntimo entre a sonda e a superfície da peça sendo ensaiada. | ||

| b) Para que o ensaio de correntes parasitas seja eficiente a presença de excessiva quantidade de respingos de solda (quando aplicável), carepas, sujeiras ou camadas de pintura não aderida deve ser evitada porque diminuirá a sensibilidade da técnica pelo afastamento da sonda da superfície. | ||

| c) Embora o ensaio de correntes parasitas possa detectar trincas superficiais existentes sob revestimento não metálico, a sensibilidade não precisa ser demonstrada antes da realização do ensaio. | ||

| d) Em condições usuais o método normal de preparação da superfície antes do ensaio é por escovamento. | ||

| e) Toda região a ser inspecionada deverá ser escovada antes da realização do ensaio. | ||

| f) Para exames de qualificação em corpos de prova pintados, não é necessário efetuar o escovamento. | ||

| 67 |

Quanto ao item TÉCNICA/PLANO DE VARREDURA, sub item Geral, do PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168, qual das seguintes opções É FALSA?

Quanto ao item TÉCNICA/PLANO DE VARREDURA, sub item Geral, do PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168, qual das seguintes opções É FALSA?

|

[PR-168] |

| a) Sempre que possível, a sonda deve ser movida na direção paralela a maior dimensão da descontinuidade de interesse do ensaio. | ||

| b) As superfícies de interesse devem ser varridas pela sonda para essa aplicação. | ||

| c) No caso de não se saber qual a direção da maior dimensão da descontinuidade de interesse esperada, ou da possibilidade de haver descontinuidades em várias direções, executar pelo menos duas varreduras em direções perpendiculares entre si em toda a região a ser inspecionada. | ||

| d) Maiores cuidados devem ser tomados quando trabalhando com sondas diferenciais que são ainda mais sensíveis a orientação das descontinuidades. | ||

| e) Durante o ensaio, a máxima velocidade de varredura e a distância entre a sonda e a superfície da peça (lift-off), não poderão ser maiores que os valores utilizados na ajustagem dos parâmetros de ensaio (calibração). | ||

| 68 |

Quanto ao item TÉCNICA/PLANO DE VARREDURA, sub item 8.2 Aplicável na varredura de chapas, do PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168: Recomenda-se a marcação da região a inspecionar com uma espécie de malha (“grid”)

desenhada com espaçamento correspondente a 80% da região sensível (“footprint”) da sonda utilizada.

A afirmação apresentada é?

Quanto ao item TÉCNICA/PLANO DE VARREDURA, sub item 8.2 Aplicável na varredura de chapas, do PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168: Recomenda-se a marcação da região a inspecionar com uma espécie de malha (“grid”)

desenhada com espaçamento correspondente a 80% da região sensível (“footprint”) da sonda utilizada.

A afirmação apresentada é?

|

[PR-168] |

| a) verdadeira | ||

| b) falsa, seria verdadeira com espaçamento de 50% | ||

| c) falsa, seria verdadeira com espaçamento de 100% | ||

| d) falsa, seria verdadeira com espaçamento de 150% | ||

| 69 |

Quanto ao item TÉCNICA/PLANO DE VARREDURA, sub item Aplicável na varredura de soldas e áreas afetadas termicamente, do PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168, qual das seguintes opções É FALSA?

Quanto ao item TÉCNICA/PLANO DE VARREDURA, sub item Aplicável na varredura de soldas e áreas afetadas termicamente, do PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168, qual das seguintes opções É FALSA?

|

[PR-168] |

| a) O ensaio por correntes parasitas pode ser dividido em duas etapas: sendo a primeira a inspeção da zona termicamente afetada pelo calor | ||

| b) O ensaio por correntes parasitas pode ser dividido em duas etapas: sendo a segunda a inspeção da superfície do metal de base afastado do cordão de solda. | ||

| c) Atenção deve ser dada para garantir que a sonda forme ângulos ideais para as várias geometrias da superfície da solda existentes na zona afetada pelo calor. | ||

| d) No procedimento existem figuras obtidas na norma ISO 17643, mostra as direções de varredura e orientação da sonda ideal para diferentes condições superficiais na margem da solda, ZTA e para a superfície do cordão de solda. | ||

| 70 |

Quanto ao item CARACTERIZAÇÃO DAS DESCONTINUIDADES E ANÁLISE DOS RESULTADOS, do PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168, qual das seguintes opções NÃO INFLUENCIA na detecção das descontinuidades?

Quanto ao item CARACTERIZAÇÃO DAS DESCONTINUIDADES E ANÁLISE DOS RESULTADOS, do PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168, qual das seguintes opções NÃO INFLUENCIA na detecção das descontinuidades?

|

[PR-168] |

| a) Material de confecção do bloco de calibração: O material do bloco de calibração deve similar (especificação ASTM/AISI ou UNS) ao do componente inspecionado. | ||

| b) Revestimento com materiais não metálicos ou não condutores de eletricidade: Esses tipos de revestimento reduzem a sensibilidade do ensaio em função do afastamento que implicam na sonda em função da sua espessura. | ||

| c) Posição/direção da bobina com relação à descontinuidade: Cuidados devem ser tomados para garantir que o ângulo ideal ocorra entre a sonda é a área examinada. A corrente induzida é direcional, então cuidados devem ser tomados para que esta seja paralela a descontinuidade. | ||

| d) A profundidade máxima de qualquer descontinuidade detectada (relativa a máxima amplitude de sinal obtida na varredura dessa descontinuidade) deve ser comparada com a resposta (sinal) dos entalhes do bloco de calibração. | ||

| e) Todas as indicações cujo componente vertical da impedância apresentada na tela do aparelho ultrapassar a deflexão relativa ao entalhe de 0,5 mm do bloco de calibração devem ser registradas como prováveis trincas | ||

| f) As posições inicial e final dos defeitos são determinadas pelos pontos em que o sinal ultrapassa 20% da altura total da tela (início da descontinuidade) e depois retorna a 20% da altura total da tela (fim da descontinuidade). Esses pontos devem ser registrados e utilizados posteriormente para determinar a localização e o comprimento das descontinuidades. | ||

| 71 |

Quanto ao item CRITÉRIO DE REGISTRO E ACEITAÇÃO DE DESCONTINUIDADE, sub item Critério de Registro, do PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168, qual das seguintes opções É FALSA?

Quanto ao item CRITÉRIO DE REGISTRO E ACEITAÇÃO DE DESCONTINUIDADE, sub item Critério de Registro, do PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168, qual das seguintes opções É FALSA?

|

[PR-168] |

| a) Devem ser registrados os pontos em que a componente vertical da impedância cruza o limiar 20% da altura total da tela, para cima (início da descontinuidade) e para baixo (fim da descontinuidade). | ||

| b) Deve ser registrado a amplitude vertical máxima obtida no intervalo contínuo em que a componente vertical da impedância se mantém acima de 20% da altura total da tela. | ||

| c) Devem ser registrados o número de vezes que a componente vertical da impedância cruza o limiar de 40% da altuta total da tela, para cima (início do semi comprimento da descontinuidade) e para baixo (fim do semi comprimento da descontinuidade). | ||

| 72 |

Quanto ao item CRITÉRIO DE REGISTRO E ACEITAÇÃO DE DESCONTINUIDADE, sub item Critério de Aceitação, do PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168: "Descontinuidades que apresentarem amplitude superior a relativa ao entalhe do bloco de

calibração com 0,5 mm de profundidade (independentemente do comprimento) deverão ser

considerados rejeitadas."Essa afirmação é?

Quanto ao item CRITÉRIO DE REGISTRO E ACEITAÇÃO DE DESCONTINUIDADE, sub item Critério de Aceitação, do PROCEDIMENTO DE END - CORRENTES PARASITAS - Sondas Superficiais - PR-168: "Descontinuidades que apresentarem amplitude superior a relativa ao entalhe do bloco de

calibração com 0,5 mm de profundidade (independentemente do comprimento) deverão ser

considerados rejeitadas."Essa afirmação é?

|

[PR-168] |

| a) falsa | ||

| b) verdadeira | ||

| c) verdadeira ou falsa | ||

| d) verdadeira e falsa | ||

| 73 |

Quanto ao item SISTEMÁTICA DE IDENTIFICAÇÃO E RASTREABILIDADE REGISTRO DOS

RESULTADOS, sub item Os resultados dos ensaios devem ser registrados de maneira que seja possível

correlacionar o relatório com a localização física das descontinuidades detectadas incluindo

um croqui.Essa afirmação é?

Quanto ao item SISTEMÁTICA DE IDENTIFICAÇÃO E RASTREABILIDADE REGISTRO DOS

RESULTADOS, sub item Os resultados dos ensaios devem ser registrados de maneira que seja possível

correlacionar o relatório com a localização física das descontinuidades detectadas incluindo

um croqui.Essa afirmação é?

|

[PR-168] |

| a) verdadeira ou falsa | ||

| b) verdadeira e falsa | ||

| c) verdadeira | ||

| d) falsa | ||