IAEA - Correntes Parasitas - Capítulo 5 - APLICAÇÕES

traduzido do livro: https://www.iaea.org/publications/8414/eddy-current-testing-at-level-2-manual-for-the-syllabi-contained-in-iaea-tecdoc-628rev-2-training-guidelines-for-non-destructive-testing-techniques

- Ensaio Superficial

- Ensaio Tubular

- Ensaio Multifrequência

- Exercícios do Capítulo 5

5. APLICAÇÕES

5.1.

Ensaio Superficial

5.1.1 Introdução

O ensaio superficial por correntes parasitas refere-se ao ensaio da

superfícies de componentes de várias formas quanto a falhas de

superfície ou subsuperfície, ou propriedades do material.

NT: Aqui no Brasil usa-se a designação Ensaio Superficial quando é

realizada com sondas, classificadas quanto a forma, como superficiais

5.1.2 Sondas e sua sensibilidade

A seguir estão descritos os tipos de sondas comumente usados em

ensaios superficiais, sua sensibilidade a várias condições e exemplos

de onde cada tipo de sonda é usado. Mais

informações sobre os tipos de sondas usadas para aplicações específicas

e sondas para aplicações especiais são fornecidas nas notas sobre essas

aplicações.

A sensibilidade das sondas de ensaio superficial padrão

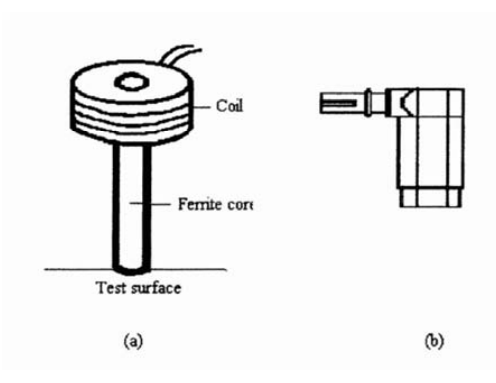

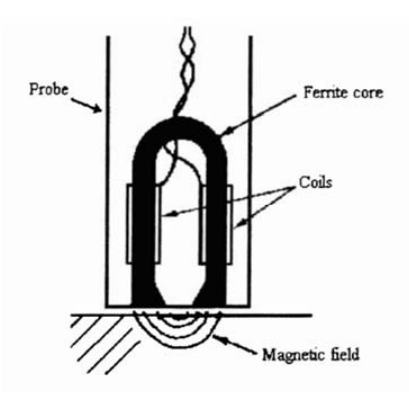

As sondas superficiais padrão consistem em uma bobina

enrolada em um núcleo de plástico, ferrite ou outro material e são

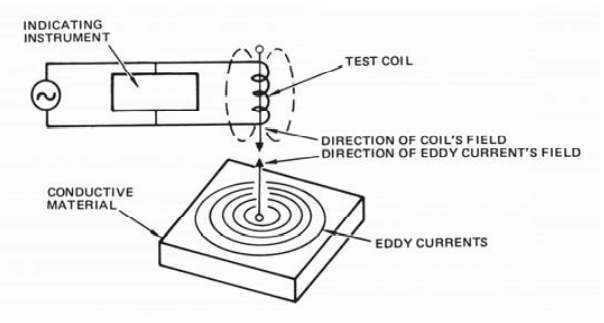

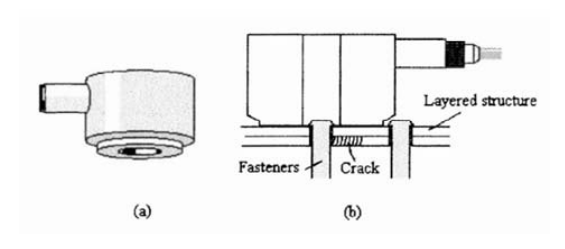

usadas com o eixo da bobina normal à superfície de ensaio. A FIG 5.1 mostra uma sonda absoluta típica e o campo de correntes parasitas que ela induz. Sondas

diferenciais, com duas bobinas, uma em cada um dos dois braços

adjacentes do circuito da ponte, e sondas de reflexão, que contêm uma

bobina ou conjunto de bobinas que gera o campo de corrente parasita e uma segunda bobina ou conjunto de

bobinas que detectam a resposta do material ensaiado, também são usados algumas vezes. As bobinas de captação nas sondas de reflexão podem ser absolutas ou diferenciais. As

sondas de reflexão operam numa faixa de frequência mais ampla e uma

relação sinal-ruído mais alta do que outros tipos de sonda.

NT: As sondas reflexivas são também chamadas de duplas

Todas essas bobinas têm o fluxo magnético essencialmente normal à

superfície de ensaio e, portanto, produzem correntes parasitas em

caminhos circulares essencialmente paralelos aos enrolamentos da bobina

e à superfície ensaiada.

FIG. 5.1. Diagrama

esquemático mostrando uma bobina de ensaio de corrente parasita padrão e

o campo de corrente parasita induzido na peça de teste. O núcleo da bobina não é mostrado.

A

intensidade da corrente parasita é máxima, no material,

imediatamente abaixo do

enrolamento da bobina, que está próximo da

superfície da peça, e diminui linearmente até zero

no centro da

bobina. Além

disso, exceto para sondas blindadas (discutidas abaixo), o campo de

correntes parasitas se estende lateralmente por alguma distância da

bobina, a distância aumentando à medida que o diâmetro da bobina

aumenta, bem como também aumenta com o diâmetro, a profundidade de penetração. Portanto,

bobinas de grande diâmetro e baixa frequência, que apresentam a maior

profundidade de penetração, também apresentam o maior campo de

correntes parasitas laterais.

As falhas só podem ser detectadas se distorcerem o fluxo de correntes parasitas. Isso

significa que fissuras e falhas semelhantes normais à superfície de

ensaio em qualquer direção podem ser detectadas, mas falhas paralelas à

superfície de ensaio, como laminações, não podem ser detectadas.

No entanto, se uma falha for menor que o diâmetro da bobina, existe a

possibilidade de não ser detectada porque, dependendo de sua

localização e orientação em relação à bobina, pode não distorcer

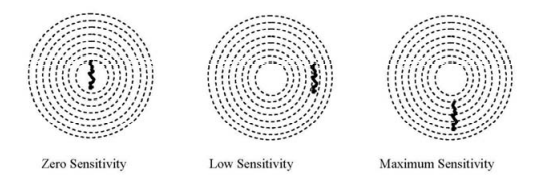

significativamente as correntes parasitas (FIG. 5.2). Ou

seja, as falhas podem ser detectadas de forma confiável apenas se seu

comprimento for aproximadamente igual ou maior que o diâmetro da

bobina. Por isso, as

sondas para a detecção de pequenas falhas superficiais geralmente têm

bobinas de pequeno diâmetro (aproximadamente l mm a 2 mm de diâmetro),

embora se apenas falhas mais longas forem procuradas, bobinas de maior

diâmetro podem ser usadas.

Embora falhas com o mesmo comprimento que o diâmetro da sonda ou

maiores possam ser detectadas com segurança, desde que o avanço de

varreduras (a distância entre varreduras sucessivas) seja pequeno o

suficiente, a amplitude do sinal de trinca aumenta com o aumento do

comprimento da trinca até um máximo obtido quando a trinca é longa o

suficiente para distorcer todo o campo de correntes parasitas da

superfície.

FIG. 5.2 Propriedade direcional de uma sonda superficial para um dato tamanho de trinca.

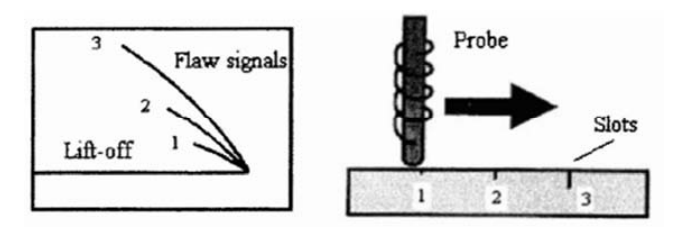

A profundidade das falhas a partir da superfície (a distância que a falha se

estende abaixo da superfície) também afeta a amplitude do sinal -

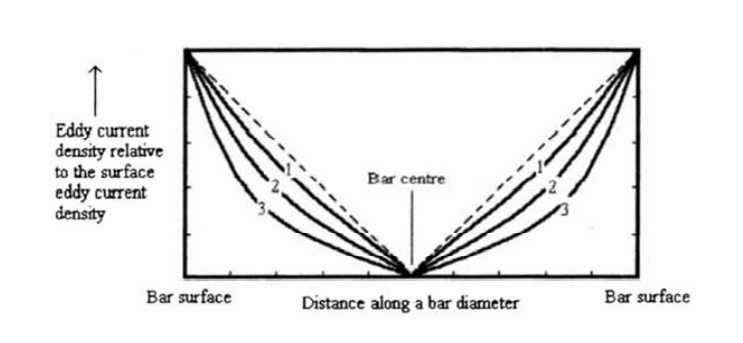

quanto maior a profundidade, maior a amplitude do sinal. A profundidade das falhas da superfície também afeta a fase do sinal. À medida que a profundidade da falha aumenta, ela distorce as correntes parasitas mais abaixo da superfície. À

medida que a profundidade das correntes parasitas abaixo da superfície

aumenta, elas mostram um atraso de fase (defasagem) cada vez maior em relação às

correntes parasitas da superfície, o sinal de falha mostra uma rotação

de fase correspondente no sentido horário (ver FIG. 5.3). Isso é verdade mesmo se a falha se estender além da profundidade efetiva de penetração. Neste

caso, uma vez que as correntes parasitas não podem fluir em seus

caminhos normais, elas fluem abaixo da falha e mostram um atraso de

fase crescente.

FIG.

5.3. Mostra de sinais obtidos de descontinuidades superficiais com

várias profundidades. Quando a profunidade da descontinuidade aumenta,

o a amplitude do sinal aumenta e a fase do sinal aumenta no sentido dos

ponteiros do relógio.

O

aumento da distância sonda-peça (desacoplamento da sonda, representado

pelo efeito de lift-off) sempre reduz a amplitude do sinal

correspondente a profundidade da descontinuidade, embora não

tenha efeito sobre a profundidade de penetração ou a fase das correntes

parasitas. Por esta

razão, as sondas devem ser mantidas de forma que o eixo da bobina seja

normal à superfície de ensaio (principalmente nas sondas com ponta

"rombuda"). No

entanto, apesar da sensibilidade reduzida, é prática comum aplicar um

pequeno pedaço de fita adesiva de Teflon nas pontas das sondas de

pequeno diâmetro para evitar o desgaste da sonda.

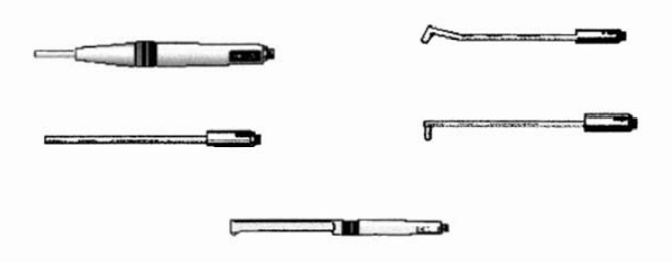

Tipos padrões de sondas para o ensaio de superfícies

(a) Sonda lápis ("Pencil probes")

As

sondas lápis são simplesmente sondas de pequeno diâmetro, com bobinas

de pequeno diâmetro e são a sonda normalmente utilizadas para a

detecção de falhas superficiais devido à sua sensibilidade a pequenas

fissuras (ver FIG.

5.4). As

sondas lápis são geralmente sondas de alta frequência para a

detecção de falhas superficiais, mas as sondas lápis de

baixa frequência também estão disponíveis e são usadas para a detecção

de falhas sub superficiais.

As

sondas lápis tipo Lang são sondas de lápis

padrão onde a

bobina está localizada alguns milímetros acima da ponta

da sonda (que entra em contato com a superfície a ser

inspecionada), mas

um núcleo de ferrite alongado canaliza o campo magnético

da bobina para

a superfície de ensaio, reduzindo assim os efeitos de

acoplamento (lift-off) (consulte a FIG. 5.5 uma). Esta construção implica em não haver um desgaste possível com o uso da bobina.

FIG. 5.4. Vários tipos de sonda lápis e uma sonda tipo faca ("knife",mais baixa). A sonda faca é equivalente a uma sonda lápis com uma curva em ângulo reto (inferior direito).

FIG. 5.5. (a) O núcleo e a bobina de uma sonda tipo lápis tipo Lang. (b) Uma sonda pontual.

b) Sondas pontuais ("Spot probes")

Sondas pontuais são sondas com uma face plana relativamente grande para ensaiar

superfícies planas quanto a falhas ou propriedades do material

(condutividade ou espessura) (ver FIG. 5.5b). O

diâmetro da bobina pode ser pequeno ou grande - o tamanho da sonda não

fornece necessariamente uma boa indicação do tamanho da bobina.

As sondas pontuais também podem ter entalhes em "V" ou faces curvas para

o posicionamento em superfícies curvas de forma a obter sinais estáveis.

NT: Embora no inglês sejam conhecidas como sondas pontuais, a melhor

denominação em português seria sondas superficiais amplas. Sondas

pontuais se aplicaria melhor as sondas tipo lápis ("pencil").

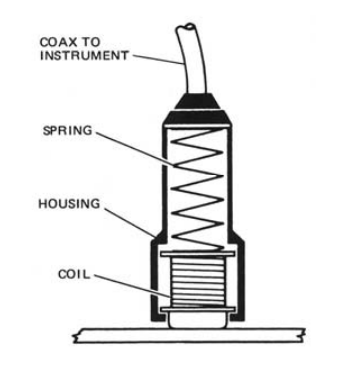

(c) Sondas acionadas por molas

As sondas pontuais são frequentemente acionadas por mola, como mostrado na FIG. 5.6, para garantir que a distância sonda-peça seja minimizada. Eles

são frequentemente usados para medição de

condutividade ou espessura de revestimentos não condutores. As

sondas de lápis raramente são carregadas com mola, mas os suportes de

sonda com mola estão disponíveis para sondas lápis de alguns

fabricantes.

FIG. 5.6. Sonda acionada por mola.

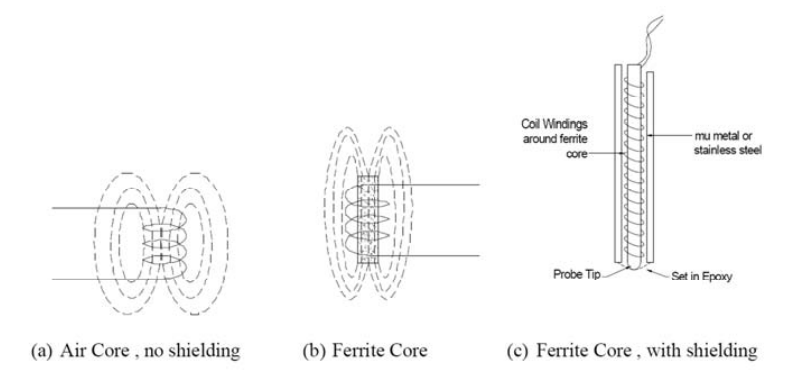

(d) Sondas blindadas (isoladas) e com núcleos de ferrita

A

blindagem (isolamento ou concentração do campo magnético) é

frequentemente aplicada a sondas tipo lápis e, às vezes, a sondas

pontuaiss. O campo de correntes parasitas das sondas comuns não blindadas estende-se a uma certa distância lateral da bobina. A

extensão lateral do campo pode ser encontrada experimentalmente

posicionando uma sonda em uma superfície e movendo-a em direção a uma

borda da peça. A alguma

distância da borda, uma indicação (um sinal de borda, na realidade uma

modificação do sinal, mais ou menos constante existente quando afastada

da borda) será obtida. Os

sinais de borda estão localizados no primeiro quadrante no sentido

horário do sinal de lift-off, geralmente em um ângulo maior do sinal

de lift-off do que para sinais de trincas na superfície. Se a sonda for varrida perto de uma borda ou de um furo, o campo de correntes parasitas laterais dará um sinal de borda. Embora

seja geralmente evidente por seu ângulo que é um sinal de borda, um

sinal de trinca que pode estar presente simultaneamente pode não ser

detectado. Isso é particularmente um problema ao inspecionar entre dois furos ou um furo e uma borda. Pequenas

variações na distância da ponta de prova até a borda produzem uma

grande mudança no sinal da borda, produzindo um sinal ruidoso, e a

possibilidade de um sinal de falha não ser observado. Sempre

que possível o uso de um guia de sonda não metálico (para manter a

distância da borda constante durante a varredura) deve ser usado para

reduzir os sinais de borda sem afetar o sinal de trinca.

A varredura perto de um furo com a presença do pino fixador ("fastner") ou perto de uma mudança

brusca na geometria (espessura) pode causar problemas semelhantes ao do sinal de borda.

Sondas

blindadas, que geralmente contêm uma bobina enrolada em um

núcleo de ferrita e cercada por um cilindro vazado de ferrita, aço

inoxidável, ou cobre (ver FIG. 5.7), superam esses problemas

restringindo

a extensão lateral do campo de correntes parasitas. O

uso de sondas blindadas permite realizar varreduras próximo a qualquer

um desses inconvenientes ao ensaio citados sem interferir nos sinais. Sondas blindadas também podem ser usadas para medir o comprimento de uma fissura na superfície. A

sonda deve ser escaneada ao longo da trinca, monitorando o sinal e

verificando se a sonda permanece bem em cima da abertura da fissura movendo-a levemente

lateralmente para manter o sinal no máximo. À

medida que o final da fissura se aproxima, o sinal diminuirá em

amplitude e, eventualmente, retornará à posição de equilíbrio. Quando a sonda é retornada ao local onde o sinal de trinca aparece, a extremidade da fissura corresponde à localização da blindagem. A outra extremidade da trinca pode ser encontrada de forma semelhante.

NT: O procedimento indicado acima pode ser usado com

qualquer sonda superficial para determinar as extremidades das trincas,

mas evidentemente que as sondas blindadas apresentam uma maior precisão

nesse método.

FIG. 5.7. Efeitos dos entreferros e das blindagens externas ("shields") na extensão do campo.

Outros tipos de sondas superficiais

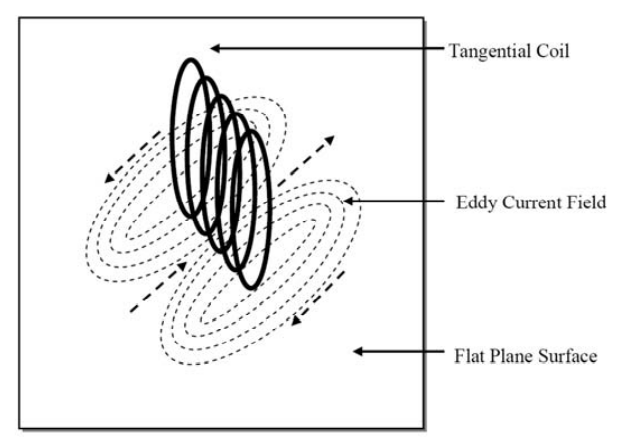

(a) Sondas tangenciais

Em uma sonda tangencial, o eixo da bobina de ensaio é paralelo à

superfície inspecionada, com um lado da bobina próximo à superfície de ensaio (ver FIG 5.8). Imediatamente

abaixo da bobina, onde as correntes parasitas na peça de teste são mais

fortes, o campo magnético é essencialmente paralelo à superfície de

ensaio e na direção do eixo da bobina, e as correntes parasitas fluem

paralelamente à superfície em ângulos retos para o campo, na direção

dos enrolamentos da bobina. Os caminhos de retorno das correntes parasitas estão mais ao lado da bobina e abaixo da superfície.

Isso significa que a sensibilidade a trincas e falhas semelhantes

depende da direção da falha em relação à bobina, diferentemente das

sondas de superfície normais. Para as sondas tangenciais absolutas, a sensibilidade máxima a falhas

superficiais ocorre se a falha for paralela ao eixo da bobina e, à

medida que o ângulo entre a falha e o eixo da bobina aumenta, a

sensibilidade diminui, chegando a zero quando a falha está a 900º do

eixo da bobina (ou seja, paralelo as espiras da bobina). As

sondas tangenciais devem, portanto, ser usadas apenas quando forem

procuradas falhas em apenas uma direção devido a sua maior

direcionalidade. Uma

de suas aplicações comuns é a detecção de trincas de fadiga no raio de

curvatura das rodas de aeronaves, que sempre ocorrem na direção

circunferencial.

As sondas tangenciais permitem que toda a área de assentamento da sonda

seja ensaiada em uma única varredura, ao contrário das sondas de superfície

normais, que exigem várias varreduras porque uma bobina de pequeno

diâmetro precisa ser usada para detectar trincas curtas de maneira

confiável. Quando

uma sonda tangencial é usada, uma pequena fissura no raio de curvatura

das rodas de aeronaves sempre distorcerá as correntes parasitas,

embora, como a

distorção ocorre apenas em um local no caminho da corrente parasita, o

efeito relativo nas correntes parasitas é menor do que para uma sonda

superficial comum, onde, se a bobina estiver imediatamente acima da

trinca, a maior parte do campo de correntes parasitas é

interrompida. Isso

significa que o sinal da trinca não será tão forte quanto o de uma

pequena sonda tipo lápis, no entanto, a técnica mostra sensibilidade

adequada e é usada por várias grandes companhias aéreas com uma

conseqüente economia nos custos de operação.

FIG. 5.8. A tangential probe showing the direction of the eddy currents at the test surface.

(b) Sonda com abertura ou ferradura ("Gap or horseshoe probes")

As

sondas com abertura ou ferradura usam um núcleo

ferromagnético em forma de "U" para conformar o campo

magnético da bobina de modo que fique essencialmente paralelo

à superfície de ensaio, conforme mostrado na FIG. 5.9. Isso produz laços de correntes parasitas em planos normais à superfície de ensaio. Na

superfície, as correntes parasitas fluem

perpendicularmente à linha que une as duas extremidades do

núcleo e que indicariam a direção do campo magnético introduzido na peça inspecionada. Conseqüentemente,

a máxima sensibilidade às falhas superficiais ocorre se a

falha for paralela a esta linha e, à medida que o ângulo

entre a falha e a linha que une as extremidades do núcleo

aumenta, a sensibilidade diminui, chegando a zero quando a falha

está formando um ângulo de 900 com está linha. Este

tipo de sonda é usado para a detecção de

delaminações em chapas, em vez de trincas ou outras

falhas normais à superfície de ensaio.

NT: Pode ser que esse tipo de sonda tenha sucesso na

detecção de falhas paralelas a superfície, o que é conhecidamente uma

limitação do ensaio de correntes parasitas. Não tenho conhecimento do

sucesso dessa aplicação, mas vi o uso desse tipo de sonda para a

medição de chapas de aço carbono com espessuras bem acima das quais o

ensaio de correntes parasitas costuma ser empregado.

FIG. 5.9. Uma sonda com abertura (ferradura="horseshoe").

5.1.3 Ensaio de descontinuidades abertas a superfície

Introdução

O

ensaio de correntes parasitas para falhas abertas para superfície é uma das principais aplicações

do ensaio de correntes parasitas. É

amplamente utilizado para a detecção de trincas

relacionadas à fadiga e corrosão na

manutenção de aeronaves e para o ensaio em serviço

de estruturas soldadas quanto a presença de trincas. Inspeção por líquidos penetrantes e por partículas magnéticas também

são usados para detectar falhas na superfície e

têm a vantagem de que toda a superfície de peças

com formas complexas pode ser examinada em um único ensaio. O ensaio de correntes parasitas pode ser usado para ensaiar toda a

superfície de peçascom geometria simples, mas para formas

mais complexas, é apropriado apenas ensaiar uma pequena

área, geralmente um local onde é conhecida a

ocorrência de descontinuidades. A

vantagem do ensaio de correntes parasitas sobre o de líquidos penetrantes

é que ele pode detectar falhas mesmo se estiverem bloqueadas com

contaminantes, e pode detectar falhas abaixo da pintura e outros revestimentos. Para

materiais ferromagnéticos, a vantagem do ensaio de correntes

parasitas sobre o de partículas magnéticas é

que ele pode detectar fissuras abaixo de revestimentos de tinta mais

espessos do que é possível para o ensaio de

partículas magnéticas. Por esse motivo, é

preferível detectar trincas superficiais em estruturas de

aço soldadas com o ensaio de correntes parasitas. Além disso,

indicações não relevantes, um problema comum para o ensaio de

partículas magnéticas de soldas, são menos influentes negativamente no

ensaio de correntes parasitas de soldas.

O item seguinte discute as aplicações gerais do ensaio de correntes parasitas. O ensaio de soldas em estruturas de aço é considerado separadamente posteriormente.

Seleção de sondas e frequência

Quanto

mais o campo de corrente parasita é distorcido por uma falha, maior é o sinal de corrente parasita e

maior a probabilidade de a falha ser detectada. Portanto,

para detectar falhas superficiais rasas, o campo de correntes parasitas

deve ser confinado a uma camada superficial relativamente rasa (pouco profunda),

semelhante à profundidade das falhas necessárias para

serem detectadas. Para reduzir a profundidade de penetração, é necessária uma alta frequência. No

entanto, se a frequência for muito alta, a sonda se

tornará excessivamente sensível à rugosidade da

superfície e à distância sonda-peça, causando uma

relação sinal-ruído ruim e um conseqüente

declínio na confiabilidade da inspeção. Normalmente,

para ligas de alumínio, as frequências na faixa de

aproximadamente 200 kHz a 500 kHz são apropriadas, sendo

preferido aproximadamente 200 kHz. Para materiais de baixa condutividade como aço inoxidável, ligas de níquel, e

ligas de titânio, a penetração seria excessiva

nessas frequências, sendo necessárias frequências

mais altas. Normalmente, 2 MHz a 6 MHz devem ser usados.

Geralmente,

para detectar pequenas falhas, bobinas com um diâmetro pequeno,

não maior que o comprimento da falha são necessárias. Além

disso, a falha em serviço ocorre com mais frequência nos locais da peça

com uma mudança de seção, entalhe de forma ou na raiz de rosca. Portanto,

sondas tipo lápis de pequeno diâmetro dão bom

acesso a tais superfícies de ensaio e são mais comumente

usadas, embora sondas pontuais (mais amplas) com uma bobina de pequeno diâmetro

possam ser usadas em superfícies planas ou onde a curvatura da

superfície de ensaio é constante e não muito

grande (menores diâmetros de peças). Se forem

procuradas apenas falhas relativamente grandes, podem ser utilizadas

sondas de maior diâmetro, com a conseqüente

redução do número de passadas necessárias

para escanear uma determinada área de ensaio.

Sondas

absolutas são quase sempre usadas para detecção de

descontinuidades superficiais, com sondas diferenciais sendo usadas

apenas para aplicações especiais, como o ensaio de furos,

discutidos posteriormente. A sonda pode ser blindada ou não. Sondas blindadas devem ser usadas para ensaiar a periferia de orifícios.

Se

o parafuso, pino ou rebite de fixação não for removido, as trincas normalmente

serão detectadas apenas elas se estenderem razoavelmente além do fixador.

Para detectar fissuras sob os fixadores, uma sonda na forma de anel ou uma sonda chamada deslizante deve ser usada. Estas sondas são discutidos posteriormente sob o título 'Detecção de falhas superficiais'. Sondas

blindadas também devem ser usadas para ensaiar perto de bordas,

em mudanças na seção, como em ranhuras, raízes de rosca e, se estiver ensaiando material não

ferromagnético, onde há um material ferromagnético

adjacente. Além

disso, como o campo de correntes parasitas de sondas blindadas é

muito mais confinado do que o de uma sonda não blindada com o

mesmo diâmetro de bobina, as sondas blindadas são capazes

de detectar trincas menores e, portanto, devem ser usadas sempre que

for necessário detectar trincas muito pequenas. Sondas

não blindadas podem ser usadas em outras situações e têm a vantagem de

que, como possuem correntes parasitas mais espalhadas lateralmente,

menor número de passes de inspeção são necessários para cobrir uma

determinada área de ensaio.

Sondas

blindadas são mais sensíveis a mudanças na

geometria e vibrações durante o manuseio da sonda, também a separação

de fase dos sinais é reduzida tornando a

interpretação mais difícil. O

uso de guias de sonda pode reduzir esse problema, assim como o uso de

sondas com projeto especial para aplicações

específicas.

A seguir apresenta-se alguns exemplos de sondas especialmente projetadas:

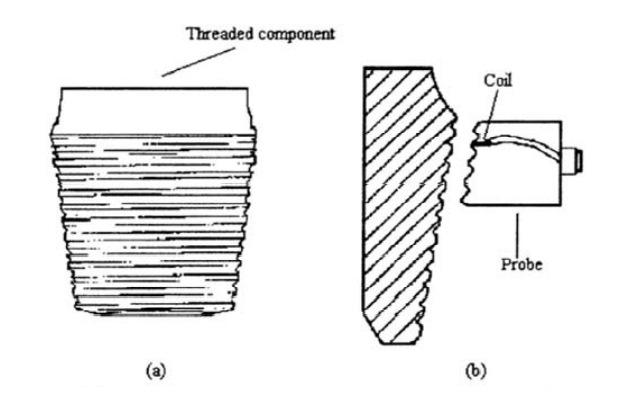

(a) Componentes roscados

Sondas moldadas para um contorno de rosca específico, podem ser

fabricadas para detectar trincas nas raízes da rosca. Um exemplo é mostrado na FIG. 5.10. Tanto as roscas externas quanto as internas podem ser ensaiadas dessa forma.

FIG. 5.10. Um componente roscado (a) e uma sonda projetada para testar trincas nas raízes da rosca (b).

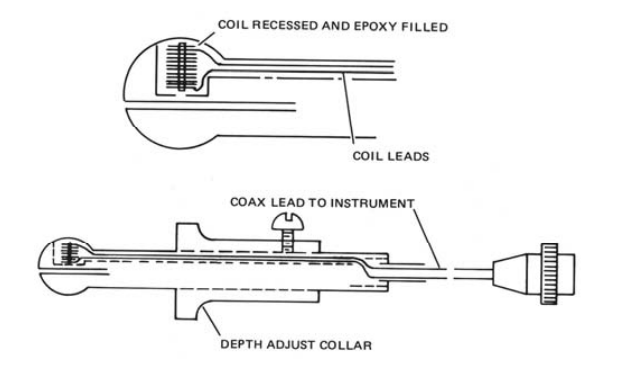

(b) Furos

O

ensaio para a detecção de trincas ao longo dos furos dos parafusos ou com outra finalidade

é realizado usando sondas de furo, também chamadas de

sondas de furo de parafuso, que podem ser operadas manualmente ou

acionadas por motor. Uma

sonda de furo ainda é efetivamente uma sonda superficial, mas que foi encaixada em um suporte projetado para

esse fim. Cada sonda será construída para se ajustar a um orifício de diâmetro específico. As

sondas podem ser absolutas ou diferenciais, mas as sondas diferenciais

são mais comumente usadas porque eliminam os sinais das

extremidades, das interfaces entre as multiplas camadas de estruturas laminadas,

dos sulcos circunferenciais e das variações de acoplamento.

FIG. 5.11. Uma sonda de furo operada manualmente para detecção de trincas ao longo da superfície do furo.

Sondas superficiais comuns ou sondas de furos movimentadas por inspetores, geralmente consistem em um corpo de plástico

dividido, com o núcleo e o eixo da bobina em ângulo reto

com relação o eixo do suporte da sonda (ver FIG. 5.11). A

divisão permite que a sonda seja levemente comprimida para

entrar no orifício e, em seguida, expanda para pressionar as

paredes do orifício de modo a minimizar o lift-off. Para ensaiar

um orifício, a sonda é inserida até que a bobina

esteja dentro do lado mais distante do orifício furo, o batente

de profundidade é ajustado para ficar nivelado com a

superfície próxima e o parafuso de fixação do batente é

apertado. A sonda é então girada aproximadamente uma volta e um quarto, para garantir a cobertura total nessa profundidade. O

parafuso de ajuste é então afrouxado, a sonda é

retirada uma determinada quantidade, geralmente 1 mm a 2 mm, mantendo o

batente de profundidade nivelado com a superfície, então

o parafuso é reapertado. A sonda é novamente girada como antes.

Este

processo é confiável se executado com cuidado, mas

demorado e, especialmente se um grande número de furos for

testado, as sondas acionadas por motor são preferidas. Estas são invariavelmente diferenciais porque as sondas absolutas mostrariam ruído de acoplamento excessivo. Além

disso, as sondas diferenciais eliminarão os sinais da

extremidade e das interfaces (múltiplas camadas) dentro do orifício. As

sondas diferenciais são essencialmente cilindros com as duas

bobinas próximas a uma extremidade, lado a lado

circunferencialmente com seus eixos em ângulo reto com o eixo da

sonda (semelhante às sondas manuais). O

diâmetro da sonda é normalmente um pouco menor que o

diâmetro do furo (geralmente 0,2 mm) para facilitar a

rotação. Alternativamente,

sondas (bipartidas) divididas, diferenciais, semelhantes às sondas manuais,

às vezes são usadas para permitir variações

no tamanho do furo.

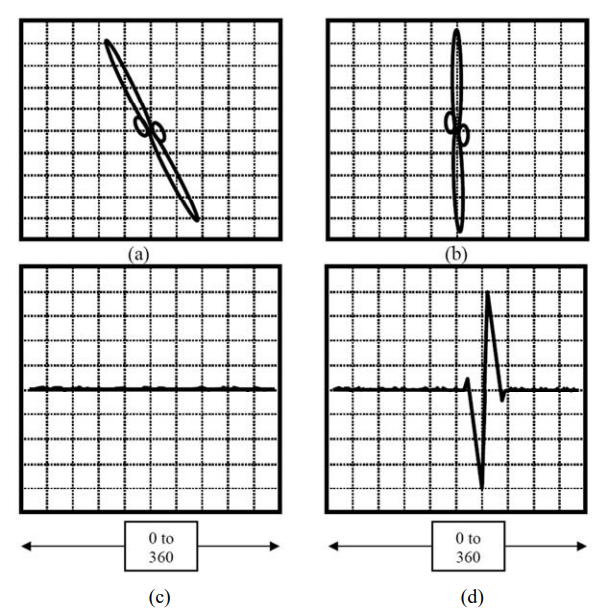

Se forem utilizadas sondas motorizadas, o instrumento de corrente parasita deve suportar esta facilidade. As

exibições são a exibição de ponto

vetorial normal e também uma exibição de base de

tempo (Y x t) que mostra a amplitude vertical dos sinais em

relação ao tempo, o período de tempo exibido pela

tela sendo ajustado automaticamente para corresponder a uma

rotação completa da sonda. A

posição de um sinal de falha ao longo da

exibição da base de tempo representa então a

posição angular da falha ao redor do furo em

relação a uma marca de referência na carcaça

do motor da sonda. Ao

configurar, um sinal é obtido no mostrador do tipo ponto vetorial de

uma descontinuidade em um furo em um bloco de referência, sendo o material e

o diâmetro do furo os mesmos que estão sendo ensaiados. Este sinal é girado até ficar na vertical e a amplitude definida, normalmente 80% da altura da tela inteira, o

sinal é então girado para 30o da vertical, no sentido

horário para materiais ferromagnéticos e

anti-horário para materiais não ferrosos (FIG. 5.12a). Uma fissura de fadiga estreita aparecerá então vertical como na FIG. 5.12b.

A

inspeção é realizada usando a

apresentação do tipo ponto vetorial para permitir a

interpretação da causa do sinal usando a análise

de fase. Para

localizar a posição circunferencial da falha, o mostrador

é comutado para o display de base de tempo (FIG. 5.12 c &

d).

FIG. 5.12. Tela

do aparelho típica da inspeção com sonda de furo com motor mostrando a

apresentação tipo ponto vetorial (a) e (b) e apresentação tipo base de

tempo (c ) e (d) e mostrando um sinal de trinca (d). Os dois picos são produzidos porque uma sonda diferencial é usada.

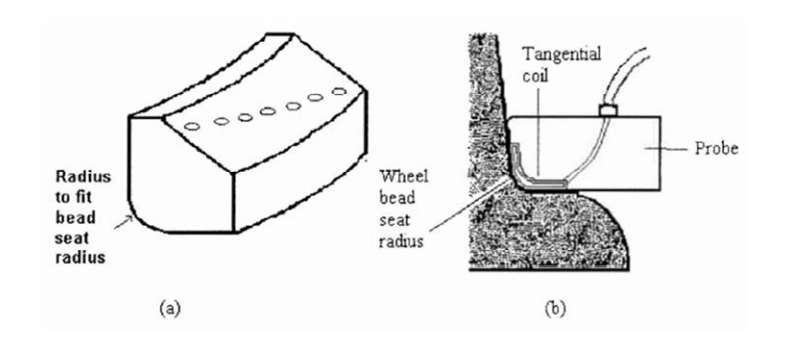

(c) Rodas do trem de pouso de aeronaves

Rodas

de trem de pouso de aeronaves têm a possibilidade de desenvolver

trincas de fadiga na região de raio de assentamento das bordas do pneu

na roda com as trincas crescendo circunferencialmente ao longo do raio,

é então uma prática corriqueira ensaiar essa região, e algumas vezes

também outras regiões, pelo ensaio de correntes parasitas

Se

uma sonda superficial convencionar for usada para ensaiar essa raio de

assentamento, ela deve ter um pequeno diâmetro da bobina de formas a

detectar pequenas trincas. Entretanto, o raio é relativamente amplo,

especialmente para rodas grandes, então um grande número de passes de

varredura é necessário para ensaiar a área toda. Para garantir que toda

a área foi ensaiada, é comum na prática usar um bloco guia da sonda,

consistindo de um bloco plástico fabricado para se ajustar

perfeitamente ao raio da roda sendo ensaiada, com um quantidade de

furos de diâmetro conveniente para permitir que sondas delgadas do tipo

lápis (como o tipo mostrado na região central esquerda da FIG. 5.4)

sejam ali inseridas, e posicionadas em locais do raio com pequenos

intervalos entre eles (ver FIG. 5.13a). Para maior confiabilidade, a

sonda deve ser razoavelmente fixada com firmeza no furo, e os furos

devem ter uma pequena superposição de posição entre eles para cobrir

completamente toda região do raio. O ensaio é executado ajustando o

bloco ao raio da roda, inserindo a sonda lápis no primeiro furo até que

toque a roda, balanceando o aparelho, varrendo o perímetro mais que uma

volta (para garantir que nenhuma área ficou sem inspeção) ao redor na

região de assento do pneu. A sonda passa a ser inserida no segundo furo

e o processo todo repetido em todos os furos do bloco, até que toda

roda seja inspecionada. Uma mesa rotativa é muito útil por permitir que

a roda seja rotacionada suavemente durante a varredura, com o inspetor

simplesmente mantendo a sonda em posição.

Aparelhos automatizados que realizarão varreduras desse tipo sem guia de sonda estão disponíveis. Os mais sofisticados realizam automaticamente a calibração antes e

depois dos ensaios e fornecem uma impressão ou registro da inspeção em

computador de todo o processo.

Uma alternativa ao uso de sondas de superfície padrão é usar uma sonda tangencial, como mostrado na FIG. 5.13b. A

sonda é moldada para se ajustar ao raio da sede curvatura da

superfície que está sendo ensaiada, então a bobina

é encaixada

em uma ranhura rasa existente no corpo da sonda. Todo o raio da sede do pneu na roda é ensaiado em uma única varredura. A

sensibilidade não é tão grande quanto a de uma

pequena sonda tipo lápis, mas é adequada para o

propósito da inspeção.

FIG.

5.13. (a) Suporte guia de sonda apropriado para o ensaio da roda na

região típica do surgimento de trincas na roda de aeronaves. (b) Uma

sonda tangential sendo usada para varrear a região do raio de curvatura

da roda necessária de inspeção.

Bloco de referência

É

essencial usar um bloco de referência contendo uma ou mais falhas

superficiais reais ou artificiais conhecidas para verificar se

o aparelho está funcionando satisfatoriamente e ajustar o

ganho para um nível adequado. Um

bloco de referência típico para falhas superficiais é um bloco de

material de condutividade

semelhante ao que está sendo ensaiado, com três ranhuras

produzidas por eletroerosão em uma face (consulte a FIG. 5.3). As

ranhuras têm 0,2 mm, 0,5 mm e 1,0 mm de profundidade,

respectivamente , Um bloco de referência de liga de

alumínio, geralmente fabricado a partir da liga de

alumínio 7075-T6, é adequado para uso ao ensaiar todas as

ligas de alumínio, latão e outros materiais de

condutividade relativamente alta, também pode ser usado para ensaiar

ligas de magnésio, mas devido à sua a

condutividade é um pouco menor, é preferível um

padrão de referência de magnésio. Blocos de referência de aço

carbono, aço inoxidável, ligas de titânio são também disponíveis

e devem ser usados quando ensaiando esses materiais específicos.

Embora

esses blocos possam ser usados para calibrar o aparelho para ensaiar

peças de qualquer formato. Para ensaiar roscas, ranhuras ou

entalhes e para ensaiar trincas em furos, onde o campo de correntes

parasitas difere daquele para uma superfície relativamente

plana, é recomendado fortemente que seja usado um bloco de

referência do material e configuração que

está sendo ensaiado, com uma ou mais falhas superficiais

reais ou artificiais conhecidas (geralmente um entalhe produzido por eletroerosão) no local em que as falhas são

esperadas. Essa

abordagem também é frequentemente usada com outras

peças de ensaio, por exemplo, o raio do assento do pneu das rodas de

aeronaves, porque ela oferece um maior grau de garantia de que

as falhas necessárias para serem detectadas podem ser

encontradas.

Procedimento de ensaio

O procedimento geral para detecção de falhas na superfície é o seguinte:

Padronização

- (a)

Conecte a sonda a ser usada ao aparelho, ligue o instrumento de ensaio,

realize uma verificação da condição da bateria e deixe o instrumento

aquecer por pelo menos 5 minutos. NT: Esse procedimento não é mais

necessários nos modernos aparelho eletrônicos digitais

- (b) Certifique-se de que a área de ensaio esteja limpa e livre de tinta solta, sujeira ou outros contaminantes.

- (c) Selecione a frequência necessária e ajuste o ganho para o meio da faixa do aparelho.

- (d) Posicione

a sonda no bloco de referência em um local distante das

descontinuidades de referência com o eixo da bobina em ângulo reto com

a superfície e balanceie o instrumento. Ajuste o ponto luminoso, se necessário, para aproximadamente o centro da tela. O

ponto pode ser localizado no quadrante inferior direito, se desejado,

para permitir mais espaço para visualizar os sinais à direita

(lift-off) e para cima (sinais de falha).

- (e)

Levante a sonda ligeiramente da superfície para obter um sinal de

lift-off e ajuste a fase de modo que o aumento do lift-off dê um sinal

horizontalmente para a esquerda, levantando e abaixando continuamente a

sonda até a superfície de ensaio para monitorar o sinal de lift-off

durante este ajuste.

- (f) Faça

uma varredura sobre a descontinuidade apropriada no bloco de referência

e então ajuste a posição da sonda para obter um sinal máximo da

descontinuidade. Defina o ganho para que o sinal máximo da descontinuidade tenha a amplitude exigida pelo procedimento de ensaio. Um

requisito comum ao usar um bloco de referência padrão é ajustar o ganho

de modo que o componente vertical do sinal do entalhe de 0,5 mm seja um

terço da altura total da tela (ATT, consulte o sinal nº 2 na FIG. 5.3). Para

alguns instrumentos, alterar o ganho pode afetar o balanço, portanto,

pode ser necessário novamente balancear o aparelho e verificar se

os sinais de lift-off e descontinuidade e ajustar conforme necessário. Se

o instrumento permitir alterar a relação de ganho X (horizontal) para Y

(vertical), o ganho Y pode ser aumentado acima do ganho X, se desejado. Isso aumenta o componente vertical dos sinais de falha, tornando-os mais facilmente detectados e reduz comparativamente a amplitude do sinal de lift-off. Observe

que se os ganhos X e Y forem diferentes, a fase dos sinais é

distorcida em comparação com sua aparência normal. A diferença excessiva entre o ganho X e Y deve ser evitada.

- (g)

Posicione a sonda na superfície de ensaio com o eixo da bobina

em ângulo reto com a superfície e balanceie o aparelho. Reajuste

a fase, se necessário, para que o sinal de lift-off fique

horizontal à esquerda, mas não ajuste o ganho.

- (h) Escaneie as áreas de ensaio conforme necessário. A varredura não deve ser realizada a menos de 3 metros de máquinas elétricas alimentadas por CA. Os incrementos de varredura não devem exceder a largura da bobina de ensaio de uma sonda absoluta. Para

bobinas blindadas, o passo entre varreduras deve ser determinado

experimentalmente para garantir que toda a área a ser ensaiada seja

coberta, mas um passo de varredura de metade do diâmetro da bobina

geralmente é satisfatório. Registre os resultados e qualquer outra informação necessária.

- (i)

Durante o teste por longos períodos de tempo, a sensibilidade deve ser

verificada novamente, e ajustes devem ser feitos, se necessário, em

intervalos de aproximadamente 30 minutos e na conclusão do ensaio

(Algumas normas requerem verificações mais frequentes). Este

procedimento de calibração deve incluir

verificações de condição da bateria e

verificações de sensibilidade. Se

um aparelho estiver fora da calibração, todas as áreas inspecionadas

desde a última verificação de calibração aprovada anterior devem ser

inspecionadas novamente. Além

disso, o instrumento deve ser recalibrado se qualquer parte do sistema

for substituída ou se quaisquer configurações de controle que possam

afetar a calibração forem alteradas.

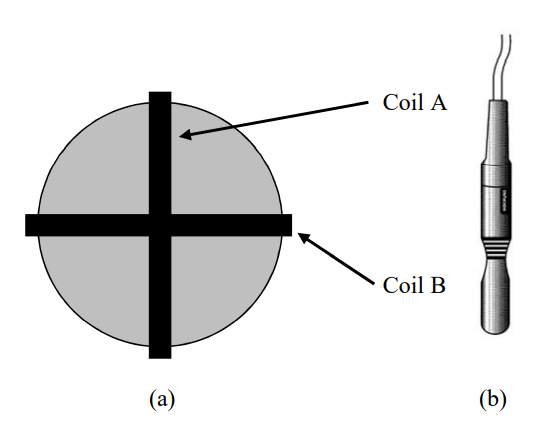

Inspeção em serviço de soldas em materiais ferromagnéticos

As soldas completas normalmente não são ensaiadas quanto à qualidade da

soldagem pelo ensaio de corrente parasita devido à profundidade

limitada de penetração da corrente parasita. Isto é especialmente

verdade para materiais ferromagnéticos, porque a permeabilidade reduz a

penetração. No entanto, as soldas em serviço são frequentemente

ensaidas para trincas relacionadas à fadiga ou corrosão por ensaios de

correntes parasitas em vez de ensaios de partículas magnéticas devido à

sua capacidade de detectar trincas através dos revestimentos de tinta

muito mais espessos e porque é mais rápido e a interpretação dos

resultados é geralmente mais fácil. As trincas por fadiga podem ser

detectadas de forma confiável através de espessuras de tinta de até 2

mm por ensaio de correntes parasitas, enquanto que para obter

indicações de partículas magnéticas mesmo de trincas grandes, a tinta

deve ter menos de 0,5 mm de espessura.

Sondas especiais são usadas para ensaiar soldas em material

ferromagnético. As sondas de ensaio superficiais convencionais emitem

sinais muito ruidosos devido a variações na condutividade e na

permeabilidade, particularmente esta última, que resultam de diferenças

na composição e estrutura, e porque a configuração da solda causa

variações no lift-off. As sondas projetadas para ensaio de solda são

sondas diferenciais, que reduzem esse ruído a um nível aceitável. De

fato, um projeto comum para sondas de ensaio de solda é uma sonda

tangencial diferencial, com ambas as bobinas tangenciais, mas a 90o uma

da outra (ver FIG. 5.14). As duas bobinas estão no mesmo local, de modo

que os enrolamentos se cruzam, como o equador e um círculo que passa

pelos pólos norte e sul da Terra. Embora diferentes fabricantes

produzam sondas com uma variedade de formas, um dos tipos mais comuns

de sondas para ensaio de solda possui ponta semicilíndrica, e

destina-se a ser operado com o eixo do semicilindro paralelo à solda.

Dessa forma, uma bobina fica paralela à solda e o plano da outra,

transversal à solda. Como as correntes parasitas produzidas na

superfície sob bobinas tangenciais fluem ao longo da superfície na

direção dos enrolamentos, as correntes parasitas produzidas pela bobina

enrolada paralelamente à solda também são paralelas à solda e,

portanto, detectarão trincas transversais, mas não trincas

longitudinais . Da mesma forma, as correntes parasitas produzidas pela

bobina enrolada transversalmente à solda também são transversais à

solda e, portanto, detectarão trincas longitudinais, mas não trincas

transversais. Portanto, quando essas duas bobinas são conectadas

diferencialmente, elas darão um sinal para uma fissura transversal ou

longitudinal. Se uma trinca estivesse presente a 45° da solda, o que,

felizmente, é extremamente improvável, ela não seria detectada porque

as correntes parasitas de ambas as bobinas seriam distorcidas

igualmente por ela. As diferentes sensibilidades das duas bobinas

também explicam por que os sinais de trincas das sondas de varredura de

solda não têm a forma típica de sinal diferencial. Uma vez que apenas

uma bobina detecta a trinca, o ponto simplesmente desvia quando a sonda

se aproxima da trinca e retorna à posição de equilíbrio após a passagem

da sonda.

FIG.

5.14 (a) Sonda típica para inspeção de solda, arranjo das bobinas

(vista superior, planta). (b) Sonda típica para o ensaio de solda.

Frequências de ensaio de

aproximadamente 100 kHz foram consideradas satisfatórias para

ensaiar estruturas ferromagnéticas para detectar trincas superficiais,

embora frequências mais altas possam ser usadas.

O instrumento deve ser calibrado usando um bloco de referência de aço com falhas artificiais. Geralmente, são entalhes usinados por eletroerosão de 0,5 mm, 1 mm e 2 mm de profundidade. Se

as soldas forem pintadas, deve-se medir primeiro a espessura da tinta,

depois realizar a calibração com lâminas

plásticas da espessura da tinta sobre as descontinuidades

artificiais. Como as

sondas são diferenciais, não há um sinal claro de

lift-off para usar como sinal de referência para ajustar a fase,

embora os pontos de balança com a sonda no ar e a sonda em um

material ferromagnético geralmente diferem ligeiramente porque a

impedância diferente do bobinas no material ferromagnético

altera a impedância do circuito da ponte. Depois

que o instrumento é balanceado no bloco de referência, a

fase é normalmente ajustada para que os sinais de falha sejam

verticais.

Para

o ensaio, o instrumento deve ser balanceado na estrutura a ser ensaiada

em um local distante da área soldada para evitar possivelmente o

balanço infelizmente na região de uma trinca, então a área a ser

ensaiada deve ser escaneada. Durante a varredura, a sonda deve ser mantida paralela à direção mais provável de trincas. Isso

também detectará fissuras em ângulos retos a esse

ângulo, mas o ponto será desviado para baixo em vez de

para cima. Se

o ponto de

equilíbrio estiver baixo na tela, os sinais descendentes podem

não ser distinguíveis do ruído. Se o ponto de balanço estiver muito

baixo na tela, os sinais descendentes podem não ser visíveis ou

distinguíveis dos sinais de ruído. Geralmente,

a sonda deve ser mantida em ângulos aproximadamente retos em

relação à superfície de ensaio, mas para

máxima sensibilidade ao escanear ao longo da margem das soldas, a

ponta de prova deve ser inclinada de modo que a ponta da solda fique

imediatamente abaixo da ponta da sonda. As

trincas por fadiga em estruturas soldadas são mais

prováveis na direção longitudinal, e a margem da

solda é o local mais provável de trincas por fadiga,

embora as trincas também possam ocorrer em outras partes da

solda ou metal de base adjacente. Para

escanear a zona afetada pelo calor e o metal original adjacente, deve

ser empregado um escaneamento em ziguezague em ângulos retos com

a solda. Para ensaiar o

cordão de solda, pode ser usada uma varredura em ziguezague ao

longo do cordão ou várias varreduras ao longo da solda,

dependendo da condição da solda. Se

uma trinca transversal for considerada provável, a varredura

com a sonda transversal à solda pode ser necessária,

embora tais trincas emitam sinais para baixo durante a varredura para

trincas longitudinais.

Se

a tela estiver configurada conforme indicado acima, trincas

paralelas à sonda produzirão uma deflexão vertical

do ponto. A

amplitude do sinal é aproximadamente proporcional à

profundidade das fissuras, de modo que a profundidade da fissura pode

ser estimada, se necessário, por comparação do

sinal com os sinais das ranhuras nos blocos de referência, com

uma lâmina plástica de espessura igual à da tinta

revestimento no local dos entalhes no bloco.

5.1.4 Detecção de falhas subsuperficiais

Introdução

A

profundidade de penetração do campo magnético

produzido pelas bobinas de ensaio por correntes parasitas e, portanto,

das correntes parasitas produzidas por este campo é altamente

dependente do diâmetro da bobina, quanto maior o diâmetro

da bobina maior a profundidade de penetração. Este

é o efeito predominante na limitação da

penetração de correntes parasitas e explica por que a

penetração é frequentemente muito menor do que a

calculada usando a fórmula de profundidade efetiva de

penetração. Normalmente,

o campo magnético na direção axial é

relativamente forte apenas para uma distância de aproximadamente

um décimo do diâmetro da bobina e cai rapidamente para

apenas aproximadamente um décimo da intensidade do campo

próximo à bobina a uma distância de um

diâmetro da bobina. Para penetrar profundamente, portanto, são necessários grandes diâmetros de bobina. No entanto, à medida que o diâmetro da bobina aumenta, a sensibilidade a pequenas falhas, superfíciais ou subsuperfíciais, diminui. Por

esta razão, a detecção de falhas por correntes

parasitas é geralmente limitada a profundidades mais comumente

de até aproximadamente 5 mm apenas, ocasionalmente até 10

mm.

Para

materiais ou componentes com seções transversais maiores,

o ensaio de correntes parasitas é geralmente usado apenas para a

detecção de falhas na superfície e

avaliação das propriedades do material, e a radiografia

ou ensaio ultrassônicos são usados para detectar falhas

abaixo da superfície, embora o ensaio de correntes parasitas

possa ser usado para detectar falhas perto da superfície (subsuperficiais). No

entanto, uma aplicação muito comum do ensaio de correntes

parasitas é para a detecção de falhas em materiais

finos e, para estruturas multicamadas, com falhas presentes em uma camada de

subsuperfície.

Seleção de sonda e frequência

Os

requisitos essenciais para a detecção de falhas superficiais são, penetração suficiente

para possibilitar sensibilidade de detecção das falhas subsuperficiais porventura desejada e

separação de fase suficiente dos sinais para definir a

localização ou a profundidade das falhas a serem

identificadas. À

medida que a profundidade padrão de penetração

aumenta, a diferença de fase entre descontinuidades de

diferentes profundidades diminui. Portant, dificultando a interpretação da localização ou profundidade das falhas.

Examplo:

- Se

a frequência for ajustada para obter uma profundidade de

penetração padrão de 2 mm, a

separação entre descontinuidades em 0 mm e 2 mm seria de

57°.

- Se

a frequência for ajustada para obter uma profundidade de

penetração padrão de 4 mm, a

separação entre descontinuidades em 0 mm e 2 mm seria de

28,5°.

Um

compromisso aceitável que dá tanto sensibilidade adequada

para falhas superficiais e separação de fase

adequada entre os sinais de falha do lado próximo e do lado

distante é usar uma frequência para a qual a espessura (t)

= 0,8δ. Nesta

frequência, o sinal de uma falha rasa do lado distante

está próximo a 90o no sentido horário do sinal de

uma falha rasa do lado próximo, então essa

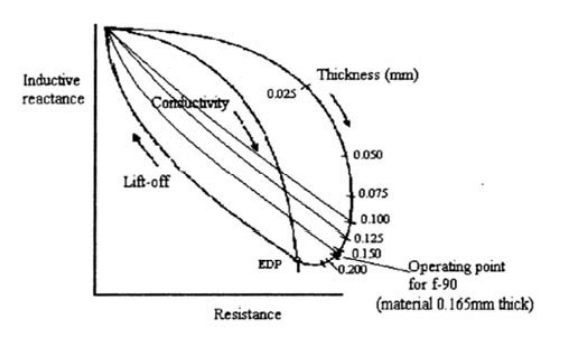

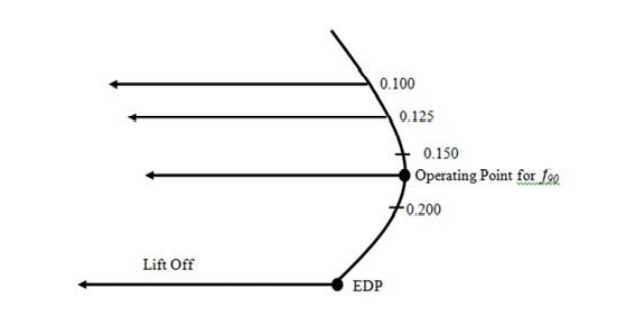

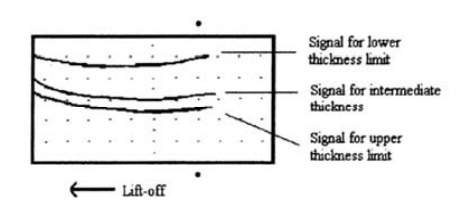

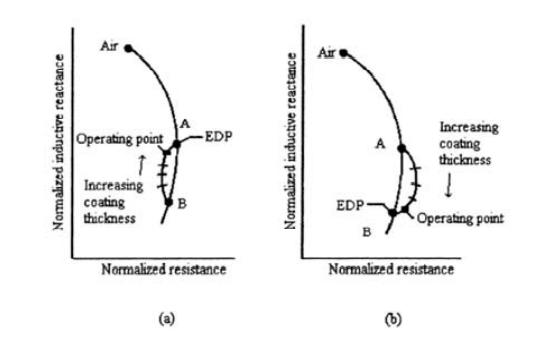

frequência é denominada f90. Substituindo

t = 0,8δ na fórmula padrão de profundidade de

penetração e alterando Hz para kHz, obtém-se a

seguinte fórmula:

f90 = 280/ (t2σ)

(5.1)

onde

f90 = frequência de operação (kHz),

t = a espessura ou profundidade do material a ser ensaidado (mm), e

σ = a condutividade do material ensaiado (% IACS).

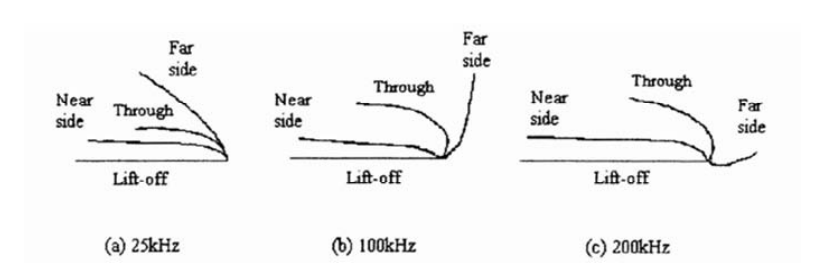

FIG. 5.15. Sinais

de corrente parasita de uma chapa fina com uma falha rasa no lado

próximo (lado da sonda), uma falha rasa no lado distante e um

orifício passante, em três frequências diferentes.

Em

25 kHz (a), a sensibilidade a falhas do lado distante é alta,

mas a diferença de fase entre os sinais do lado próximo e

do lado distante é relativamente pequena. Em 200 kHz (b), a separação de fase entre os sinais do lado próximo e do lado do jar é grande. mas a sensibilidade a falhas do lado distante é pobre. Para

esta parte do ensaio, uma frequência de ensaio de 100 kHz (b)

mostra boa sensibilidade para falhas do lado distante e boa

separação de fase entre os sinais do lado próximo

e do lado distante.

Para

obter profundidade de penetração adequada, não

só a frequência deve ser menor do que para a

detecção de falhas na superfície, mas

também o diâmetro da bobina deve ser maior. Em

superfícies planas, uma sonda pontual, absoluta ou de

reflexão, deve ser usada para obter sinais estáveis

(ver FIG. 5.16). Em superfícies curvas, deve-se usar uma sonda pontual com face côncava ou uma sonda tipo lápis. Sondas

pontuais acionadas por mola podem ser usadas para minimizar o lift-off,

e sondas pontuais blindadas estão disponíveis

para escaneamento próximo a bordas, fixadores (rebites em

chapas) e mudanças

bruscas na configuração geométrica.

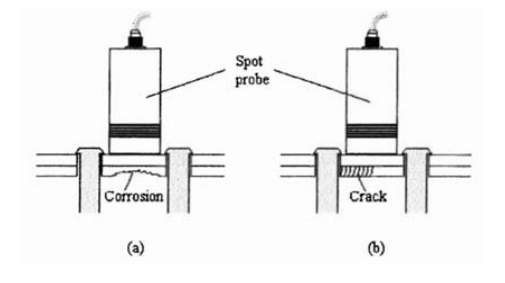

FIG. 5.16. Sondas

pontuais ensaiando uma estrutura em camadas para corrosão (a) e

trincas (b) na segunda camada de um laminado de duas camadas.

Duas sondas para aplicações especiais devem ser conhecidas:

Sonda em anel

Sondas em

anel são sondas em forma de toroide usadas para a

detecção de trincas na superfície e

subsuperfície ou outras falhas nos orifícios dos

fixadores (rebites) quando oensaio é realizado com os fixadores instalados

(ver FIG. 5.17 ). Essas

sondas são capazes de detectar trincas que não se

estendem muito longe do furo, por exemplo, aquelas que não se

estendem além da cabeça do fixador e, portanto, podem

não ser detectadas usando uma sonda localizada adjacente ao

fixador. As sondas em anel são geralmente sondas de reflexão absoluta e podem ser blindadas.

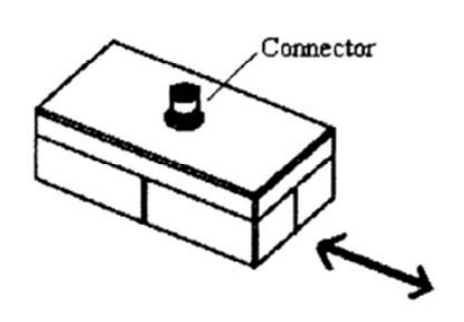

FIG. 5.17. (a). Sonda em anel. (b) Sonda de anel posicionada sobre um rebite para detecção de falha

Sondas deslizantes ("Sliding probes")

As sondas deslizantes

também são projetadas para detectar trincas na

superfície e na subsuperfície ou corrosão nos

orifícios dos rebites de fixação de chapas.

São projetadas para deslizar ao longo de uma fileira de

fixadores (consulte a FIG. 5.18). São sondas de reflexão,

geralmente com pelo menos duas bobinas de captação. Um

tipo tem uma bobina de acionamento central e quatro pequenas bobinas de

captação igualmente espaçadas em torno dela e

conectadas diferencialmente, todas alojadas em um único bloco.

Algumas sondas têm uma ranhura rebaixada ao longo do comprimento

da sonda para deslizar sobre as cabeças de fixação

salientes.

Sondas deslizantes emitem um sinal à medida que passam por um

fixador, mas se houver uma trinca ou corrosão, um sinal

caracteristicamente diferente e mais complexo é produzido. Para

estruturas multicamadas, sinais caracteristicamente diferentes

são dados para trincas que se estendem ao longo da fileira de

fixadores e para trincas que se estendem perpendicularmente à

fileira. Além disso, os sinais são diferentes para

trincas em cada camada. A interpretação é,

portanto, feita pelo reconhecimento do padrão

característico do sinal de cada condição, e

não pela análise do sinal. Uma amostra de

referência apropriada é essencial para que o operador

possa se familiarizar com os padrões de sinal. Um operador

experiente pode testar uma fileira de fixadores muito mais rapidamente

do que ao usar um anel ou outro tipo de sonda.

O

ensaio com multifrequência pode ser usado para eliminar sinais de

fixadores, de modo que os únicos sinais exibidos sejam sinais de falha. O

uso de inspeção multifrequência para a

detecção de trincas e corrosão subsuperficiais

está se tornando mais comum atualmente. Duas

aplicações da multifrequência são separar as variáveis existentes na

várias camadas e corrosão em profundidades semelhantes no material e

inspecionar por baixo dos fixadores instalados para detecção de trincas

onde os sinais causados pela presença dos fixadores podem ser

eliminados.

FIG. 5.18. A sliding probe intended for detecting surface and subsurface flaws by sliding it

along rows of fasteners in the direction of the arrows

Amostras de referência

As amostras de

referência devem ser, tanto quanto possível,

idênticas às peças a serem testadas. Eles devem ser

do mesmo material (ou material da mesma condutividade) e espessura das

peças a serem testadas e, se uma peça multicamada for

testada, cada camada deve ter o mesmo material (ou condutividade),

espessura e separação como as peças de teste.

Além disso, devem ter falhas reais ou artificiais simulando o

tipo procurado e nos locais e orientações em que as

falhas devem ser detectadas.

A corrosão pode ser simulada perfurando furos rasos, usando uma

broca padrão ou de fundo chato. Alternativamente, podem ser

usadas ranhuras fresadas. As trincas podem ser simuladas por entalhes

obtidos por eletroerosão ou por serras estreitas.

Procedimento de ensaio

Os procedimentos de ensaio são geralmente similares a aqueles de

detecção de trincas superficiais em outros métodos

de END.

5.1.5 Ensaio de condutividade e classificação de materiais

Introdução

O

teste de correntes parasitas pode ser usado para classificação de

materiais com base em que materiais diferentes, e até mesmo amostras do

mesmo material em diferentes condições de tratamento térmico, têm

valores diferentes de condutividade elétrica. A condutividade de um condutor pode ser medida usando um medidor de condutividade de corrente parasita dedicado. Alternativamente,

a maioria dos instrumentos modernos com mostrador ou tela de exibição

de impedância incluem um recurso de medição de condutividade digital

quando usado com uma sonda projetada para esta finalidade. Nenhum desses instrumentos fornecerá uma leitura de condutividade se um material ferromagnético for testado. Para

classificação de materiais, uma comparação da fase dos sinais de

lift-off obtidos das amostras desconhecidas com os sinais de materiais

de referência conhecidos pode ser suficiente: pode não ser necessário

determinar o valor real da condutividade. Esta abordagem pode ser usada com materiais não ferromagnéticos e ferromagnéticos. Teste

de condutividade ou classificação por comparação de condutividade

também pode ser usado para determinar a densidade de peças produzidas

por metalurgia do pó.

Condutividade e sua medição

A unidade SI de

condutividade é o Siemens/metro (S/m), mas por ser uma unidade

que representa uma condutividade muito pequena para os metais, seu

múltiplo, o megaSiemens/metro (MS/m) é mais comumente

usado. Os medidores de condutividade de corrente parasita geralmente

fornecem leituras na unidade prática de condutividade,% IACS (%

International Annealed Copper Standard), que fornece a condutividade em

relação ao cobre recozido comercialmente puro. Para

converter % IACS em MS/m, multiplique por 0,58, e para converter MS/m

em % IACS, multiplique por 1,724.

Por exemplo, a condutividade do aço inoxidável Tipo 304 é de 2,5% IACS ou 1,45MS/m.

A resistividade é o inverso da condutividade, e algumas

publicações sobre ensaios de correntes parasitas

referem-se a valores de resistividade em vez de valores de

condutividade. No entanto, a condutividade em % IACS é

universalmente usada nas indústrias de alumínio e

aeroespacial.

Fatores que afetam a condutividade

A condutividade de um metal

está relacionada à facilidade com que os elétrons

de condução presentes no metal podem se mover

através do material. Qualquer coisa que impeça o

movimento desses elétrons reduz a condutividade. Isso inclui

qualquer fator que estressa a rede cristalina. Geralmente, os fatores

que endurecem e fortalecem os metais também reduzem a

condutividade. Isso ocorre porque a maioria, embora não todos,

os mecanismos de endurecimento atingem seu endurecimento introduzindo

tensão na rede cristalina.

Os fatores que afetam a condutividade incluem o seguinte:

(a) Temperatura. - O

aumento da temperatura aumenta a amplitude de vibração

dos átomos, que por sua vez aumenta a impedância ao fluxo

de elétrons. Para leituras precisas, os padrões de

referência e a peça de ensaio devem estar na mesma

temperatura. Para maior precisão, a medição deve

ser realizada a aproximadamente 20oC, pois esta é a temperatura

para a qual os padrões de referência são

certificados e o efeito da temperatura na peça de ensaio e nos

padrões de referência podem diferir.

(b) Liga metalúrgica (composição química) -

A dissolução de qualquer elemento em um metal

sólido causa tensão na rede por causa dos diferentes

tamanhos dos átomos e, portanto, causa endurecimento e

redução da condutividade. As ligas, portanto, têm

menor condutividade do que o metal puro do qual são formadas.

Algumas impurezas em metais, mesmo em pequenas quantidades, podem

reduzir significativamente a condutividade. Por exemplo, 0,1% de

fósforo no cobre reduz sua condutividade de 100% IACS para 50%

IACS. Isso é importante, porque o fósforo às vezes

é usado para desoxidar o cobre durante seu refino e, nesse caso,

algum fósforo permanece no material. Este material, portanto,

não é adequado para aplicações de alta

condutividade.

(c) Tratamento térmico. - Muitas ligas podem ser endurecidas por

tratamento térmico, que introduz tensão na rede e reduz a

condutividade. Por outro lado, os processos de recozimento, que

geralmente consistem em aquecimento seguido de resfriamento muito

lento, aliviam as tensões na rede cristalina e, assim, reduzem a

dureza do metal ao mínimo e aumentam a condutividade ao

máximo.

(d) Trabalho a frio - A deformação plástica de

metais à temperatura ambiente introduz tensão na rede

cristalina, aumentando assim a dureza e reduzindo a condutividade. No

entanto, o efeito na condutividade é geralmente inferior a 10%

e, portanto, geralmente pode ser ignorado. Uma exceção

é o aço inoxidável austenítico, que

normalmente não é ferromagnético, pois pode se

tornar ferromagnético se trabalhado a frio. Isso tem um efeito

importante no sinal de corrente parasita e evita que uma leitura de

condutividade seja feita nos medidores de condutividade.

Fatores que afetam a leitura de condutividade

(a) Lift-off - Medidores de condutividade e instrumentos de

exibição no plano de impedância que incluem um

recurso de medição de condutividade digital normalmente

fornecem compensação de lift-off para valores de lift-off

de pelo menos 0,08 mm, de modo que a leitura não deve ser

afetada por revestimentos de tinta de até esta espessura ou por

menor rugosidade superficial. Se for considerado provável que a

leitura seja afetada por um revestimento ou rugosidade da

superfície, as leituras de condutividade devem ser feitas em uma

superfície que mostre a condição da peça de

ensaio e em uma superfície plana e lisa para determinar se uma

correção de lift-off é necessária .

(b) Espessura da peça ensaiada - A leitura de condutividade

será afetada se a espessura da peça de ensaioe for menor

que a profundidade efetiva de penetração, que, para o

diâmetro da bobina normalmente usado para o ensaio de

condutividade (aproximadamente 10 mm), pode ser considerado como 3

vezes a profundidade padrão de penetração. Se

houver dúvida se a peça ensaiada é suficientemente

espessa, ela deve ser testada, se possível, com e sem um bloco

de cobre encostado na superfície distante. Qualquer

diferença nas leituras indica que a espessura é menor que

a profundidade efetiva de penetração. A maioria dos

medidores de condutividade de correntes parasitas opera em uma

frequência fixa comum de 60 kHz. Isso é baixo o suficiente

para fornecer penetração suficiente para evitar qualquer

contaminação da superfície de ensaio com um efeito

significativo e alto o suficiente para permitir o teste de materiais

razoavelmente finos. Alguns medidores de condutividade têm uma ou

mais frequências de teste alternativas mais altas e, nesse caso,

uma frequência mais alta pode ser selecionada para evitar

penetração excessiva. No entanto, eles devem ser operados

na frequência mais baixa possível para a espessura da

peça ensaiada, a fim de evitar que qualquer

contaminação da superfície de teste tenha um

efeito significativo. A segunda frequência 'mais alta' é

comumente usada para determinar a espessura do revestimento.

Se a espessura da peça de teste for menor que a profundidade

efetiva de penetração, as peças podem ser testadas

determinando uma correção, ou para material tão

finos como folha, por empilhamento de várias espessuras de

material

(c) Efeito de borda - As sondas dedicadas ao teste de condutividade

são fabricadas de modo que não haja efeito de borda se a

área testada for igual ou maior que a área da sonda e a

sonda estiver centralizada nesta área. Ou seja, se a borda (ou

furo) estiver fora da área coberta pela sonda, não deve

haver efeito de borda. Isso deve ser verificado fazendo leituras em uma

amostra à medida que a sonda se aproxima de uma borda. Se uma

área menor for necessária para ser testada, uma sonda de

teste de condutividade menor deve ser usada, se disponível, ou

teste comparativo com um instrumento de corrente parasita padrão

e uma sonda de pequeno diâmetro ou blindada para determinar o

sinal de lift-off e compará-lo com aqueles de amostras de teste

conhecidas devem ser usadas.

(d) Curvatura - Superfícies curvas com pequenos raios de

curvatura podem dar uma leitura incorreta, o desvio aumentando com o

aumento da condutividade. Se for considerado provável que a

curvatura afete a leitura, uma correção deve ser

determinada.

Seleção da frequência

A frequência usada para medição de condutividade

geral é de 60 kHz, no entanto, onde a capacidade de detectar

mudanças muito pequenas na condutividade é

necessária, a frequência deve ser otimizada, de modo que a

mudança na impedância da bobina para uma pequena

mudança na condutividade seja a maior.

Se a compensação de lift-off for importante por causa de

uma superfície áspera ou de um revestimento não

condutor, o sinal de lift-off deve estar o mais próximo

possível de 90o do sinal de condutividade para mudança na

condutividade, porque os sinais são mais facilmente suprimidos

se forem em 90o para o sinal de interesse.

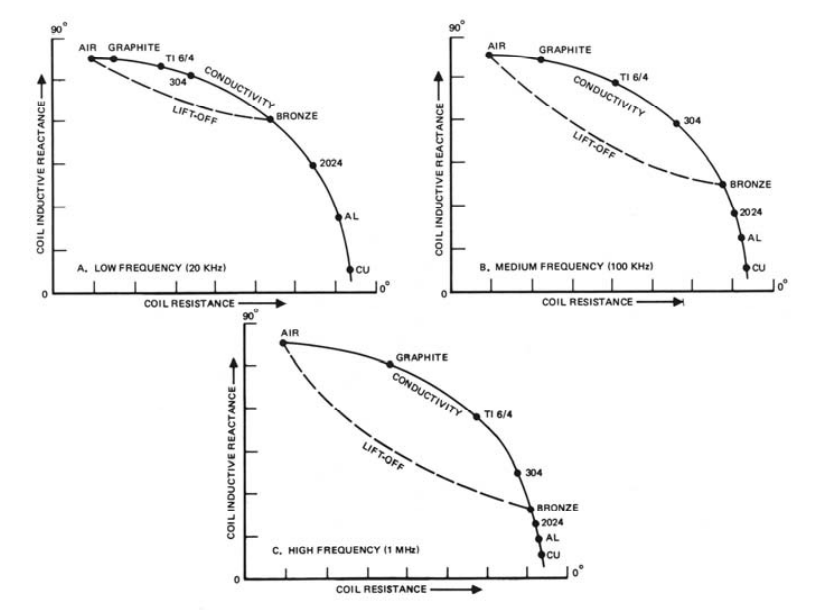

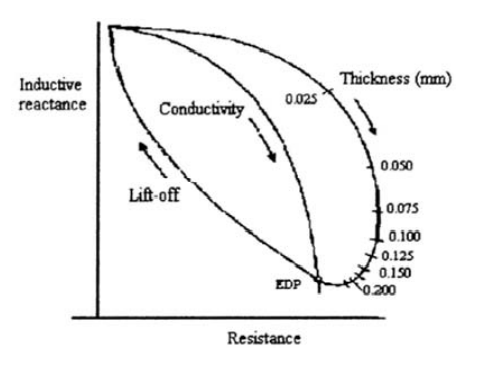

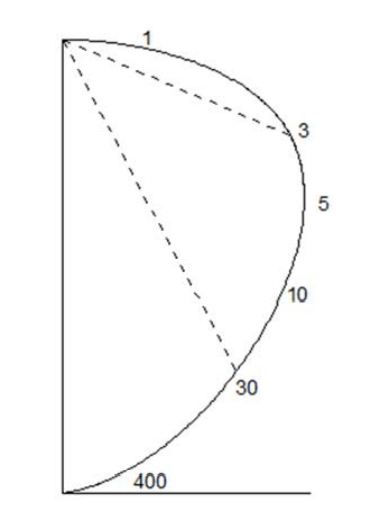

A FIG. 5.19 mostra os pontos de operação para

vários materiais em três frequências diferentes.

Pode-se observar que, à medida que a frequência aumenta, o

ponto de operação se move no sentido horário, mais

abaixo na curva de impedância. Além disso, a maior

separação dos pontos de operação para

materiais de condutividade diferente e, portanto, a maior sensibilidade

à condutividade é obtida se o ponto de

operação estiver na região central da curva de

impedância. Se possível, ensaios de condutividade e

classificação de materiais devem ser realizados com uma

frequência que traga os pontos de operação dos

materiais sendo testados para esta porção central da

curva de impedância. Além disso, se a

compensação de lift-off for importante o ponto de

operação deve estar na porção inferior

desta região, abaixo do 'joelho' da curva.

FIG. 5.19. Diagramas

de impedância e curva de condutividade em três frequências diferentes

A figura mostra que, à medida que a frequência aumenta, o ponto de operação

se move para baixo na curva de condutividade. Também

pode ser visto que o ângulo θ entre a condutividade e a curva de

lift-off é bastante pequeno para pontos de operação próximos ao topo

da curva de condutividade, mas maior nas partes intermediária e

inferior da curva. A

sensibilidade aumentada às variações de condutividade em direção ao

centro da curva de condutividade também pode ser observada.

O

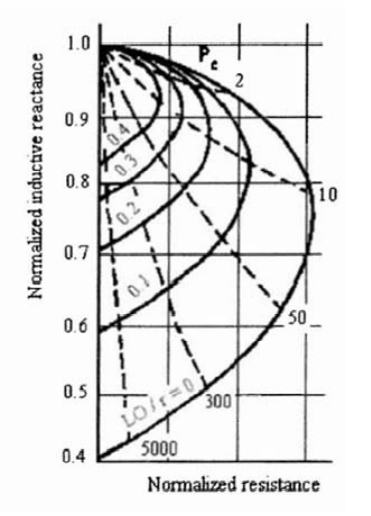

Parâmetro Característico (PC) é um meio de

determinar o ponto de operação na curva de

impedância. A fórmula para PC depende das unidades utilizadas, mas o seguinte é recomendado:

PC = 4.6 × 10-3 f µr σ r2

(5.3a)

Ou

f = PC / (4.6 × 10-3

µr σ r2)

(5.3b)

onde

PC = parâmetro característico,

f = frequência (kHz),

µr

= permeabilidade relativa,

σ = condutividade (% IACS),

r = raio médio da bobina (mm)

Observe que a unidade de

frequência usada nesta fórmula, como nas outras

fórmulas de correntes parasitas 'aplicadas' (para f90 e f/fg )

é kHz, ao contrário das fórmulas teóricas

básicas para profundidade de penetração e

reatância indutiva.

Os cálculos de PC são usados em conjunto com a

FIG. 5.20, que relaciona o valor de PC com o ponto de

operação na curva de impedância para sondas de

superfície.

FIG. 5.20. Diagrama de impedância mostrando curvas de condutividade

para diferentes valores de lift-off em relação ao raio da bobina (LO/r)

(curvas sólidas) e curvas de diferentes lift-off (tracejadas).

Os valores de PC são indicados de zero lift-off na curva de

condutividade. Esses valores também se aplicam as localizações

correspondentes nas outras curvas de condutividade.

Exêmplo:

Calculo da ótima frequência para máxima sensibilidade na separação de

titânio comercialmente puro (condutividade aproximada de 2.5% IACS), da

liga Ti-6AI-4Va (conductivity 1% IACS), empregando uma bobina com

diâmetro 10 mm enrolada em um núcleo plástico de 6 mm.

Cálculo:

Para máxima sensibilidade a condutividade, um resposta mínima de

lift-off, o ponto de operação deve estar algo abaixo do joelho da curva

de impedância. Isso significa que PC deve estar entre 10 e 200. O

valor de PC será diferente para as duas ligas, mas, visto que PC éw

poroporcional a condutividade, os dois valores diferirão por um fator

de 2.5/1 = I (a razão entre as condutividades). Valores

disponíveis serão 30 para o titânio e 75 para o aço inoxidável, supondo

que valores similares sejam obtidos na faixa de 10 a 200 escolhida.

Isso é:

f = PC /(4.6 × 10-3

µr σ r2

)

PC = 30 (para o titânio),

r = (10 + 6)/2 = 8 mm, então r = 4 mm,

µr

= 1

σ = 1% IACS

Inserindo esses valores na equação vem:

f = 30/ (4.6 × 10 -3 × 1 × 1 X 4 2

)

= 407.6 kHz ou, empregando um valor arredondado por conveniência vem que:

= aproximadamente 400 kHz

Quando

os medidores de condutividade de correntes parasitas são usados,

essa abordagem normalmente não é possível, pois

eles operam em uma ou mais frequências fixas. Normalmente,

esses instrumentos são projetados para fornecer um ponto de

operação na região do joelho da curva na

frequência mais baixa possível, normalmente 60 kHz, e as frequências

mais altas são usadas apenas se o material for muito fino para ensaiar na frequência mais baixa.

Procedimento de teste usando um medidor de condutividade de corrente parasita

- (a) Posicionar o padrão de referência e

a peça a ensaiar na mesma área, e dar tempo para a

temperatura de ambos equalizar.

- (b) Ligar o instrumento e permitir seu aquecimento por um período de tempo de 5 minutos.

- (c)

Ajustar o instrumento de acordo com as instruções do fabricante. Se

possível, o ajuste deve ser feito ou checado empregando os padrões de

referência com valores de condutividade que difiram de pelo menos 10%

IACS, uma na faixa de 25 a 32% IACS e a outra na faixa de 38 a 50% IACS.

- (d)

Faça medidas de condutividade na peça desejada. Normalmente pelo menos

3 medidas devem ser realizadas em cada peça para estabelecer a

condutividade pela média, cada medida feita numa área diferente. A área

ensaiada deve ser plana, grande para evitar efeito de borda, e

espessura suficiente para não afetar a medida, e, se um revestimento

está presente, ele deve ser fino o suficiente para não afetar a medida.

Se qualquer dessas condições não pode ser alcançada , com o instrumento

e frequência empregados, uma frequência alternativa, sonda, ou

instrumento que alcance essas condições deve ser tentada. Se isso não

for possivel a correção da influência destes inconvenientes na medida

deve ser determinada experimentalmente para o material e condições de

teste particulares, e adicionada ou subtraida da leitura do

instrumento.

Procedimento de teste usando outros instrumentos de correntes parasitas

Se um instrumento de exibição de sinais no plano de

impedância estiver sendo usado para classificar materiais, os

sinais de lift-off devem ser obtidos de padrões de

referência adequados e os sinais de lift-off dos materiais a

serem testados devem ser comparados com estes. Por

exemplo, se for necessário classificar um material conhecido por

consistir em duas ligas diferentes conhecidas ou

condições de tratamento térmico, os sinais de

lift-off devem ser obtidos de várias amostras de cada material.

É

importante ter amostras suficientes para garantir que a faixa de

condutividade dos dois materiais não se sobreponha. O

instrumento é ajustado de modo que os sinais de lift-off de um

material estejam localizados em uma borda da tela e os sinais de

lift-off do outro material estejam localizados na outra borda da tela.

Os

detectores de falhas que possuem escalas de medição (analógicas ou digitais) podem ser usados para a

mesma finalidade, neste caso ajustando o instrumento de modo que as

leituras de um material fiquem em uma extremidade da escala e as

leituras do outro material fiquem na outra extremidade da escala.

Tratamento térmico de ligas de alumínio e sua verificação

Durante o endurecimento por envelhecimento de ligas de alumínio

ou titânio, a dureza e a condutividade do material mudam

simultaneamente, de modo que o grau de endurecimento pode ser obtido

medindo a condutividade do corpo de prova e comparando-o com um

padrão de aquele material com uma dureza conhecida. O operador deve estar ciente dos efeitos das descontinuidades e lift-off nas leituras do medidor.

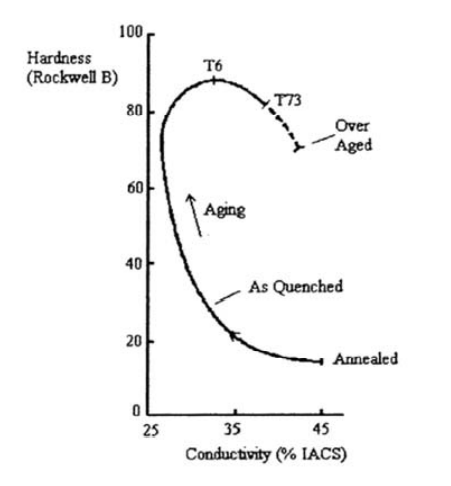

Como

pode ser visto na FIG.5.21, uma condutividade típica de 35% IACS

pode ter uma dureza Rockwell B de 20 ou 85, a partir disso, podemos ver

que as medições de condutividade para danos causados

pelo calor devem ser acompanhadas de testes de dureza para confirmar

a condição verdadeira. Na

indústria de manufatura, a condutividade por si só pode

ser usada para confirmar a têmpera do material após o

tratamento térmico.

FIG. 5.21. Diagrama

mostrando a relação entre dureza e condutividade em

várias etapas do tratamento térmico, ligas de

alumínio-zinco 7075. Outras ligas de alumínio

tratáveis termicamente apresentam curvas semelhantes.

Classificando materiais por permeabilidade magnética

No

ensaio de correntes parasitas, a bobina de ensaio é

sensível a muitos parâmetros de teste, incluindo

permeabilidade magnética. Devido

ao efeito de amplificação causado pela permeabilidade

magnética, a medição de permeabilidade em

níveis elevados geralmente não é possível. No

entanto, muitas ligas paramagnéticas podem exibir propriedades

de permeabilidade e quase todas as ligas não magnéticas

podem receber inclusões magnéticas ou

contaminação durante a fabricação ou

serviço.

Em

frequências normais de ensaio de correntes parasitas, as

indicações magnéticas muitas vezes

parecerão semelhantes a descontinuidades. As

indicações magnéticas podem ser distinguidas das

descontinuidades por meio de um novo ensaio com uma frequência de

teste reduzida.

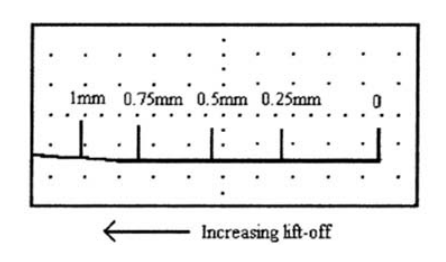

5.1.4 Medição de espessura de revestimentos não condutores

Introdução

A

espessura de revestimentos não condutores sobre bases condutoras é

medida avaliando a quantidade de lift-off que os revestimentos

produzem. A

técnica pode ser aplicada igualmente a materiais

ferromagnéticos ou não ferromagnéticos, e

também pode ser usada para medir a espessura de não

condutores como chapas plásticas, colocando-as em cima de um

condutor plano.

A

maioria dos instrumentos digitais modernos de correntes parasitas,

quando usados no modo de condutividade, fornecem uma leitura digital

tanto da condutividade quanto do lift-off (espessura do revestimento

não condutivo).

As

medições comparativas também podem ser feitas

usando o plano de impedância e são resumidas a seguir.

Seleção de sonda e frequência.

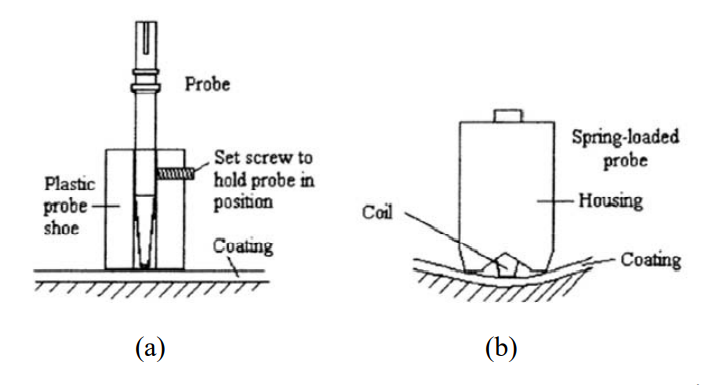

Qualquer

sonda superficial de reflexão absoluta ou

absoluta padrão pode ser usada, mas para obter sinais

estáveis e repetíveis, uma sonda com acionamento por mola deve

ser usada. Se

uma sonda do tipo lápis ("pencil probe") for usada, ela deve ser equipada com uma luva

ou sapata para que a oscilação da sonda seja eliminada

(consulte a FIG. 5.22a). Se

superfícies curvas devem ser testadas, uma sonda acionada por

mola na forma de um bloco em V, ou um bloco em V ou sapata com

contornos especiais deve ser usada pelo mesmo motivo (ver FIG. 5.22b).

FIG. 5.22. Métodos

para obter leituras estáveis e repetíveis da espessura

do revestimento:

(a) Usando uma sonda lápis com uma sapata de

sonda. A sapata da sonda pode ser contornada para se ajustar a uma superfície curva.

(b) Usando uma sonda acionada por mola com entalhes em V em uma superfície curva. Superfícies convexas também podem ser testadas.

O

tipo preferido de sonda é uma sonda de reflexão absoluta,

de preferência com mola, e com entalhes em V se

superfícies curvas forem testadas. As

sondas de reflexão são preferidas porque mostram uma

curva de lift-off mais linear e respondem a uma faixa maior de valores

de lift-off. Observe que as sondas diferenciais não devem ser usadas porque eliminam ou reduzem o sinal de lift-off.

O

diâmetro da bobina é importante porque o tamanho do campo

magnético aumenta à medida que o diâmetro da bobina

aumenta. O

campo magnético de uma bobina a uma distância de um

diâmetro de bobina da bobina é apenas aproximadamente 10%

daquele adjacente à bobina, e uma intensidade de corrente

parasita muito baixa é produzida a essa distância. Os

campos magnéticos de bobinas de pequeno diâmetro podem

não se estender através de um revestimento espesso

até o substrato. Se

este for o caso, um sinal de lift-off não pode ser obtido e a

medição da espessura do revestimento não é

possível. Em geral, portanto, quanto mais espesso o revestimento a ser medido, maior deve ser o diâmetro da bobina. Observe que o tamanho de uma sonda não é necessariamente um bom guia para o tamanho da bobina. Algumas sondas de ponto possuem uma bobina de pequeno diâmetro em um alojamento de grande diâmetro.

A

medição da espessura do revestimento não condutor

pode ser realizada em uma ampla faixa de frequências, mas

é preferível selecionar uma frequência de ensaio que

forneça um ponto de operação na parte inferior do

diagrama de impedância. Há duas razões para isso.

- (a) O sinal para uma determinada quantidade de lift-off é maior na parte inferior da curva de impedância. A FIG. 5.20 mostra este efeito: para um valor de PC

de 300 (na parte inferior da curva), o sinal de lift-off para uma

valor de 5% do diâmetro da bobina (a curva rotulada como 0,1)

é aproximadamente 50% maior do que para um valor de PC de 10 (no joelho da curva) e aproximadamente 4 vezes maior do que para um valor de PC de 2 (no topo da curva).

- (b)

Quando operando na direção da parte inferior da curva de impedância, a

mudança do sinal para uma dada mudança da condutividade do substrato é

bem pequeno (ver FIG. 5.19), então o efeito de variações pequenas na

condutividade do substrato é reduzida. Adicionalmente, na parte baixa