IAEA - Correntes Parasitas - Capítulo 4 - PROCEDIMENTOS DE

ENSAIO

traduzido do livro: https://www.iaea.org/publications/8414/eddy-current-testing-at-level-2-manual-for-the-syllabi-contained-in-iaea-tecdoc-628rev-2-training-guidelines-for-non-destructive-testing-techniques

- Influência

da Posição do Defeito e de sua

Orientação

- Influência da Temperatura do Material

- Influência da Estrutura e Geometria da Peça

Ensaiada (ruído)

- Influência do Acoplamento

- Influência da Velocidade Relativa Sonda/Peça

- Padrões de Referência Usados no Ensaio de

Correntes Parasitas

- Método de Inspeção

- Preparação da Instrução Técnica para o

Auxiliar Nível 1

- Exercícios do Capítulo 4

4.

PROCEDIMENTOS DE ENSAIO

4.1. Influência da posição e orientação da

descontinuidade

As

correntes parasitas induzidas por um campo magnético variável se

concentram perto da superfície adjacente à bobina de excitação. A

profundidade de penetração diminui com a frequência do teste e é uma

função da condutividade elétrica e da permeabilidade magnética da

amostra. Esse

fenômeno é conhecido como efeito de pele e é análogo à situação na

condução de calor terrestre, onde as flutuações diárias da temperatura

da superfície não são apreciáveis abaixo da superfície da Terra. O

efeito de pele surge da seguinte forma: as correntes parasitas que

fluem no objeto de teste em qualquer profundidade produzem campos

magnéticos que se opõem ao campo primário, reduzindo assim o fluxo

magnético líquido e causando uma diminuição na corrente conforme

aumenta a profundidade. Alternativamente, correntes

parasitas perto da superfície podem ser vistas como uma blindagem do campo

magnético da bobina enfraquecendo assim o campo magnético em maiores

profundidades e reduzindo correntes induzidas.

4.1.1

Caminho das correntes parasitas

As correntes parasitas formam circuitos fechados ("loops") da corrente induzida circulando em planos perpendiculares ao fluxo magnético. Elas normalmente trafegam paralelas ao enrolamento da bobina e paralelos à superfície da peça inspecionada. O fluxo de corrente parasita é limitado à área de presença do campo magnético indutor. A frequência do ensaio determina a profundidade de penetração na amostra; à

medida que a frequência aumenta, a penetração diminui e a distribuição

de correntes parasitas torna-se mais densa perto da superfície do

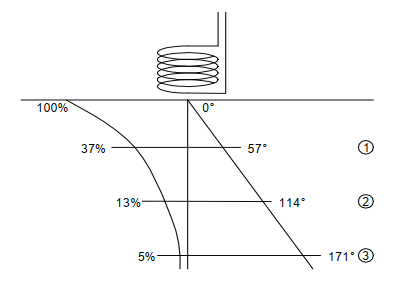

espécime. A frequência de ensaio também afeta a sensibilidade a mudanças nas propriedades e defeitos do material.a FIG. 4.1

mostra a relação da distribuição das correntes parasitas com a

profundidade de penetração na amostra e o aumento do atraso de fase (defasagem) com a

profundidade. Tanto as correntes parasitas quanto o fluxo magnético ficam mais fracos com a profundidade por causa do 'efeito de pele'. Além

dessa atenuação, as correntes parasitas tem a sua fase relacionada com

a profundidade. A defasagem elétrica das correntes parasitas é um

parâmetro importantíssimo para a aplicabilidade do método de correntes

parasitas.

4.1.2 Profundidade de penetração e atraso de fase (defasagem)

A densidade das correntes parasitas diminui exponencialmente com a profundidade. A

profundidade na qual a densidade de correntes parasitas diminuiu para

1/e (inverso da base do logarítimo Neperiano) ou 36,8% da densidade da superfície é chamada de profundidade

padrão de penetração. A palavra 'padrão' denota excitação de campo eletromagnético de onda plana dentro da amostra ensaiada. A profundidade padrão de penetração é dada por:

ou

onde:

f = frequência (Hz)

σ = condutividade elétrica (IACS%)

μr =

permeabilidade relativa

ρ = resistividade (μΩ-cm)

A

equação da profundidade da pele é estritamente verdadeira apenas para

materiais infinitamente espessos e campos magnéticos planares. Usando a profundidade padrão δ , calculada a partir da equação acima, torna-se um parâmetro de material ensaiado em vez de uma medida real de penetração.

FIG. 4.1. Distribuição de correntes parasitas com profundidade em uma placa espessa e atraso de fase resultante.

A sensibilidade a defeitos depende da densidade de correntes parasitas no local do defeito. Embora as correntes parasitas penetrem mais fundo do que uma profundidade padrão de penetração, elas diminuem rapidamente com a profundidade. Em duas profundidades padrão de penetração (2 δ ), a densidade de correntes parasitas diminuiu para 1/e2 ou 13,5% da densidade da superfície. Em três profundidades (3 δ), a

densidade de correntes parasitas é reduzida a apenas 5% (1/e3) da densidade da

superfície. No entanto, deve-se manter em mente estes valores só se

aplicam a amostra espessa (espessura, t > 5δ ) e campos de excitação magnética planares. As condições planas do campo exigem grandes sondas (diâmetro > 10 t) em teste de placa ou bobinas longas (comprimento > 5t)

em ensaios de tubo. Bobinas de teste reais raramente atenderão a esses

requisitos, uma vez que fariam possuem baixa sensibilidade a defeitos.

Para amostras de chapas finas ou tubos finos, a densidade de corrente cai menos do

que a calculada a partir da Eq. (4.1).

Para cilindros sólidos, o fator de redução é uma diminuição

para zero no centro resultante de efeitos de geometria.

Deve-se

notar também que o fluxo magnético é atenuado através do amostra, mas

não completamente. Embora as correntes sejam restritas a fluxo dentro

dos limites da amostra, o campo magnético se estende até o espaço aéreo

ao redor da amostra. Isso permite a inspeção de componentes

constituidos de várias camadas de chapas separados por um espaço de ar.

A

sensibilidade a descontinuidades internas depende da densidade de corrente

parasita nessa profundidade, é portanto, é importante conhecer a

profundidade efetiva da penetração. O a profundidade efetiva de

penetração é arbitrariamente definida como a profundidade em cuja

densidade de correntes parasitas diminui para 5% da densidade da

superfície. Com o emprego de sondas grandes e amostras espessas, esta

profundidade é de cerca de três padrão profundidades de penetração.

Infelizmente, para a maioria dos componentes e práticos tamanhos de

sonda, esta profundidade será inferior a 3δ, as correntes parasitas sendo atenuadas mais do que o previsto pela equação da profundidade da pele.

onde:

β = defasagem

x = distância dentro do material, a partir da superfície

δ = profundidade padrão de penetração

4.1.3 Zona de ação da sonda

As

correntes parasitas formam circuitos fechados de corrente elétrica

induzida circulando em um

plano perpendicular à direção do fluxo magnético. Sua direção normal de

passagem é paralela ao enrolamento da bobina e paralelo à superfície.

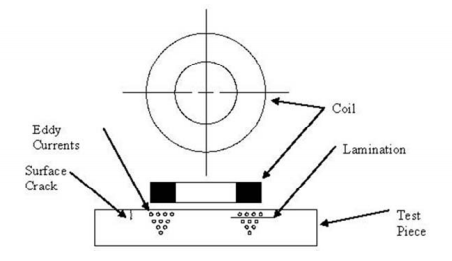

Veja a FIG. 4.2a e a FIG. 4.2b As sondas de superfície do tipo panqueca

(do inglês "pancake", finas e com gande diâmetro, semelhantes a discos)

são portanto, insensível a porventura existência de uma falta de

aderência de revestimento metálico e falhas

paralelas a superfície da amostra ensaiada.

FIG. 4.2a Propriedades direcionais de uma sonda superfícial.

FIG. 4.2.b Propriedades direcionais de uma sonda superfícial para um determinado tamanho de trinca.

Ao

ensaiar descontinuidades do tipo fissuras, é essencial que o fluxo de

corrente esteja formando um grande ângulo (de preferência

perpendicular) a trinca para obter a máxima resposta. Se o fluxo de

corrente parasita

for paralelo ao defeito haverá pouca ou nenhuma interrupção da corrente

e, portanto, sem mudança de impedância da bobina.

Ao

ensaiar peças com descontinuidades paralelas à superfície, como laminações, uma sonda em

forma de ferradura ("yoke probe or "large gap probe")

pode ter sensibilidade razoável.

4.2. Influência da temperatura do material

Temperatura

é uma variável de teste importante, particularmente quando correntes

parasitas são usadas para estabelecer a faixa de condutividade básica para

uma liga metálica. Consideração deve ser dada a:

(1) a temperatura do material de

ensaio,

(2) a diferença de temperatura entre a amostra de ensaio e a

referência e,

(3) tipo de instrumento de corrente parasita que está

sendo utilizado.

4.2.1 Aquecimento

Um aumento da temperatura aumenta a atividade térmica dos átomos no reticulado cristalino de um metal . A atividade térmica faz com que os átomos vibrem em torno

de suas posições normais de equilíbrio. A vibração térmica dos átomos

aumenta a resistência ao fluxo de elétrons, diminuindo assim a

condutividade do metal. Abaixar a temperatura reduz a oscilação térmica

dos átomos, resultando em aumento da condutividade elétrica.

A influência da temperatura sobre a resistividade de um metal pode ser determinada a partir do seguinte equação.

onde:

Rt = resistividade elétrica do metal a temperatura de ensaio

Ro = resistividade elétrica do metal na temperatura padrão

α = coeficiente da rinfluêcia da temperatura na esistividade

T = diferença entre a temperatura padrão e a temperatura de ensaio (oC)

Da

Eq. (4.3) pode-se ver que se a temperatura for aumentada, a

resistividade aumenta e a condutividade diminui a partir de seus níveis

de temperatura ambiente. Por outro lado, se a temperatura é diminuída a

resistividade diminui e a condutividade aumenta.

Para

converter valores de resistividade, como os obtidos da Eq. (4.3) em

condutividade em termos de % IACS (normalmente empregada na área de

correntes parasitas), a fórmula é,

onde:

%IACS = condutividade em International Anneales Copper Standard

ρ =

resistividade elétrica (μΩ-cm)

4.2.2

Desvios

A condutividade de padrões geralmente é determinados a uma temperatura específica; 20°C

é mais comumente usado. Os valores típicos de condutividade são faixas

de condutividade permitidas também estabelecido a aproximadamente esta

temperatura. Se todos os instrumentos calibração e medição de

condutividade podessem ser realizadas neste temperatura, erros na

medição da condutividade relacionados à variação da temperatura não

ocorreria e/ou a compensação da temperatura não seria necessário. Em

aplicações de campo, a faixa de temperaturas concebiveis pode estar na faixa de -20 a 50 ° C.

A menos que precauções sejam tomadas na seleção de padrões de calibração

do instrumento de ensaio, erros podem ser obtidos nos valores de

condutividade medidos. Duas formas pelas quais leituras errôneas

ocorrem são :

(1) diferença na temperata entre padrões e peça de ensaio;

e/ou

(2) diferença de temperatura a que a condutividade do padrão foi

originalmente estabelecida, e a temperatura em que o ajuste da

condutividade do instrumento para as medições forem realizadas.

Para

evitar erros de diferenças de temperatura entre o padrão e a

peça de ensaio, o instrumento e os padrões devem ser permitidos

equilibrar à temperatura juntamente com a peça de ensaio antes da

calibração e da

condutividade as medições serem realizadas. Em nenhum caso devem ser

feitas medições se as temperaturas da peça dos padrões diferirem mais de 5 °C.

Embora os padrões e a peça de teste estejam na mesma temperatura, erro em

a determinação do valor da condutividade ocorre quando a temperatura de

medição difere da temperatura a que a condutividade das normas foi

originalmente estabelecida. A magnitude do erro torna-se maior à medida

que essa diferença de temperatura aumenta.

Dois

outros fatores também contribuem para erros causados pela diferença nas temperaturas:

(1) aumento da diferença de condutividade entre os

padrões de referência superiores e inferiores; e

(2) diferenças na

temperatura da resistividade elétrica obtida em tabelas de referência

e a da peça ensaiada.

Essas duas fontes de erro podem ser reduzidas

diminuindo o intervalo entre as condutividades dos padrões utilizados e

a utilização de ´padrões de referência com resisitividade elétrica

obtida nas mesmas ou aproximadamente a mesma de

temperatura da amostra de ensaio. Porque

todas as ligas de alumínio têm aproximadamente a mesma taxa de variação

da resistividade elétrica com mudança de temperatura, os padrões de

condutividade de alumínio são preferidos para ligas de alumínio.

As medições de condutividade não devem ser realizadas em condições onde a umidade relativa do ar excede 85%.

4.2.3. Compensação

A

condutividade da peça à corrente parasita deve ser corrigida usando Equações

(4.3) e (4.4). Em ligas de alumínio, por exemplo, uma mudança de

aproximadamente 12% IACS pode ser obtida para uma mudança de temperatura de 55°C, usando resistividade elétrica de 2,828 microohm.cm e um coeficiente de temperatura de 0,0039 a 20°C. Se a condutividade de alumínio comercialmente puro é 62% IACS a 20°C, então seria de se esperar uma condutividade de 55% IACS a 48°C e uma condutividade de 69% de IACS a –10 °C.

4.3. Influência da estrutura e geometria das peças testadas (ruído)

Os

resultados mais precisos serão obtidos usando um relação sinal-ruído

alta no ensaio. Uma alta relação sinal-ruído permitirá a fácil

identificação de um descontinuidade relevante com baixo ruído de fundo

eletrônico.

O

ruído de fundo pode ser produzido por variáveis indesejadas no ensaio.

Fontes prováveis de ruído incluem, mudanças microestruturais ao longo

da varredura, rugosidade da

superfície, variações na distância sonda-peça durante a varredura,

mudanças pontuais de permeabilidade e condutividade na amostra.

Mudanças

abruptas na curvatura da superfície resultam em mudanças na corrente

parasita sinais à medida que as sondas as varrem. Isso causa

mudanças no acoplamento e a produção de um grande sinal de lift-off (falta de acoplamento) e a

curvatura também muda a distribuição de fluxo de corrente

parasita criando

uma mudança de resistência efetiva, produzindo uma sinal com ângulo de

fase semelhante ao do lift-off. O aparecimento deste o tipo de sinal

não mudará significativamente quando reescaneado com frequências de

ensaio maiores ou menores.

Tais

sinais podem ser difíceis de analisar porque dependem de como bem, a

sonda segue curvaturas de superfície complicadas. Basicamente o a

direção da mudança de impedância obedece às seguintes regras ao usar

sondas de superfície:

- a)

Raio decrescente de curvatura em uma superfície externa, por exemplo,

ressalto, produzirá mudança na direcção do aumento da resistividade,

- b)

Raio decrescente de curvatura em uma superfície interna, por exemplo,

sulco, produzirá uma mudança na direção da diminuição da resistividade.

O

parâmetro mais problemático no ensaio de correntes parasitas é a falta

de acoplamento ("lift-off", espaçamento sonda para espécime). Uma

pequena mudança no acoplamento cria uma grande sinal de saída.

Uma condição particular de perturbação, como o sinal oriundo da "oscilação"

da sonda, pode ser suprimido fazendo com que a amplitude do sinal

resposta com o uso de uma primeira frequência igual e sua fase

diferente (defasada) de 180 ° da

resposta desse mesmo sinal perturbador numa segunda frequência e, em

seguida, adicionando

os dois sinais junto (NT: Processo conhecido em correntes parasitas

como mixagem de sinais). A soma resultante implicará no cancelamento

das

respostas e, portanto, um sinal zero para essa condição particular.

(NT: Esse processo só é possível porque a defasagem entre o sinal de

interesse e o sinal ruído é diferente nas duas frequências de ensaio

empregadas)

4.3.1 Escolha do ensaio frequência

A frequência de ensaio é muitas vezes a única variável sobre a qual o inspetor tem controle apreciável.

As

propriedades e a geometria do material são normalmente fixas e a

escolha da sonda é muitas vezes ditada pela geometria do material

ensaiado e da disponibilidade da sonda. Escolha de uma frequência de

ensaio

adequada depende do tipo de inspeção. Ensaios para variações de

diâmetro

normalmente requer resposta máxima ao fator de enchimento que ocorre

em altas frequências. Ensaios para detecção de defeitos requerem

penetração em possíveis

locais com defeitos; defeitos na superfície podem ser detectados em

frequências mais elevadas do que os defeitos subsuperficiais. Máxima a

penetração requer uma baixa frequência que ainda permite a clara

discriminação entre sinais de variações inofensivas a propriedades do material

e defeitos graves. Os fatores acima mostram que a escolha da frequência

de ensaio é geralmente um compromisso entre vários fatores.

4.3.2 Desccriminação de fase

Na

maioria dos casos, nenhum conhecimento detalhado dos tipos, formas,

profundidades de descontinuidade e As orientações existem antes do

início dos exames de corrente parasita. Consequentemente, a maior parte

da análise dos dados depende da fase análise de ângulo para determinar

parâmetros de descontinuidade.

É

importante, no entanto, detectar e identificar a descontinuidade.

sinais e separá-los de sinais de fundo não relevantes antes que

qualquer análise de profundidade de rachadura possa ser realizada. O

ângulo de fase a técnica de discriminação é ideal para essa separação.

A

técnica de discriminação do ângulo de fase depende da escolha adequada

de frequências de teste para fornecer uma separação ótima do ângulo de

fase entre diferentes variáveis. Para um determinado material de

ensaio, ângulo de fase as orientações entre as variáveis mudam devido à

mudança da freqüência de ensaio empregada. Esta capacidade de obter informações

diferentes em diferentes frequências é uma importante característica do ensaio de correntes parasitas e deve ser utilizada.

A

prática mais comum envolvendo a discriminação do ângulo de fase é girar

os sinais relativos ao acoplamento eletromagnético sonda peça (lift-off

e fator de enchimento) para que estejam na horizontal e monitorar as

demais variáveis que apresentem sinais mais verticais. Com base neste

conceito de manter o o sinal de acoplamento como horizontal, um a

comparação detalhada das

separações de ângulo de fase dos sinais das demais variáveis pode ser

determinada.

Deve-se

enfatizar que a frequência selecionada pode não necessariamente ser a

frequência ideal para estimar profundidades da descontinuidade. O

conceito de detecção em primeiro lugar, seguido pela análise de

descontinuidade, é o método de avaliação normalmente empregado.

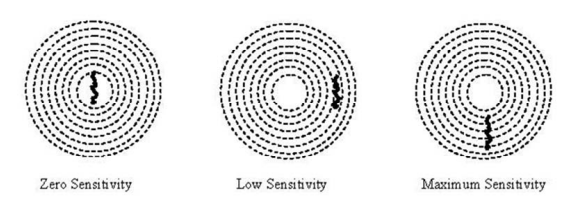

4.3.3 Filtragem

Para

acentuar as respostas na frequências desejadas e eliminar os sinais das

frequências indesejadas, a filtragem eletrônica é empregada. Três tipos de filtros

pode ser usado; o passa-alto, o passa-baixo e o de largura de banda.

A filtragem passa-alto utiliza circuitos resistivos-capacitivos,

que remove os componentes de baixa frequência do sinal de corrente

parasita da ponte elétrica do aparelho. Este tipo de filtragem pode eliminar o efeito de

variações graduais na condutividade ou nas dimensões da peça na resposta da inspeção por

correntes parasitas. A filtragem passa-baixo emprega

circuitos de média de sinal para remover a resposta rápida (alta

frequência) do ruído eletrônico e das frequências harmônicas

relacionadas a variações na permeabilidade magnética. Os filtros

passa-banda usam combinações de ambos os tipos de circuitos para

promover a resposta em uma faixa específica de frequências e suprimir

frequências acima e abaixo deste intervalo. Os efeitos ou cada tipo de

filtro sobre a aparência gravada de sinais de corrente parasita é

ilustrado na FIG. 4.3.

Escolha de frequências

Para

um tipo de descontinuidade conhecido, por exemplo: trincas finas,

filtros apropriados podem ser calculados selecionando filtros de ambos os

lados da Resposta Frequência (Fr) calculada com a fórmula 4.7.

Para

componentes com várias descontinuidades, por exemplo: inspeção de

tubos, a seleção de frequências de filtro pode ser otimizada usando um

amostra de referência adequada.

FIG. 4.3. Efeitos de Filtragem.

4.3.4

Saturação magnética

A

inspeção por correntes parasitas de materiais magnéticos em busca de

defeitos é difícil ou impossível devido à variação aleatória da

permeabilidade. Além disso existem limitações da profundidade de penetração.

Sem saturação, a permeabilidade relativainicial dos produtos siderúrgicos

pode variar de 50 a mais de 500. Desde a profundidade de penetração é

inversamente proporcional à raiz quadrada de permeabilidade e

frequência de teste, para obter igual penetração, requer uma redução da

frequência pelo mesmo fator de 50 a mais de 500. Infelizmente, a

redução da frequência moverá o ponto de operação para onde há má

separação de sinal entre lift-off, permeabilidade e resistividade, bem

como sensibilidade reduzida a defeitos. Portanto a saturação magnética

é necessária para suprimir efeitos de geralmente inofensivas variações

de permeabilidade, que podem ser confundidas ou obscurecer os sinais dos defeitos.

4.4. Influência no Acoplamento Eletromagnético

4.4.1 Vibrações

As

vibrações que ocorrem durante o movimento da sonda podem produzir

sinais indesejáveis, de agora por diante chamadas 'oscilação da sonda'

(no inglês, "probe wobble").

A

técnica de multifreqüência pode suprimir este efeito, fazendo a

amplitude de sua resposta na primeira frequência igual e sua fase 180

graus de defasagem da resposta na segunda frequência e em seguida,

adicionando os dois sinais juntos. A soma resultante resultará em

cancelamento das respostas e, portanto, um sinal zero para essa condição

particular.

4.4.2 Lift off

Quando

uma bobina superficial é energizada e mantida no ar acima de um

material condutor, o impedância da bobina tem um certo valor. À medida que a

bobina é movida para mais perto do condutor o valor inicial será

alterado quando o campo do bobina começa a interceptar o condutor.

Porque o campo da bobina é mais forte perto da bobina, o valor de

impedância continuará a mudar até a bobina tocar diretamente no condutor.

Por outro lado, uma vez que a bobina está em contato com o condutor qualquer pequena

variação na separação de bobina e condutor irão alterar a impedância da

bobina. O efeito de acoplamento eletromagnético (lift-off) é tão pronunciado que pequenas variações no

espaçamento podem mascarar muitos indicações.

O

efeito de acoplamento eletromagnético (lift-off) é usado regularmente

para medir a espessura de revestimentos em materiais condutores.

O

ângulo de orientação (inclinação) da sonda também terá um impacto

significativo da eficiência do acoplamento. O uso de guias/suportes mecânicos e sondas impulsionadas contra a superfície por mola podem ajudar a reduzir o lift-off.

4.4.3 Centralização, fator de enchimento

Numa bobina envolvente ou numa

bobina interna, o fator de enchimento é uma medida do acoplamento eletromagnético ou quão

bem o condutor (amostra ensaiada) se encaixa na bobina. É necessário

para manter uma relação constante entre o diâmetro da bobina/sonda e o

diâmetro do condutor. Mais uma vez, pequenas mudanças no diâmetro do

condutor pode causar alterações na impedância da bobina. Este pode ser

útil na detecção de alterações no diâmetro do condutor, mas também pode

mascarar outras indicações.

Para uma bobina externa:

Para uma bobina interna:

onde:

η = fator de enchimento (%)

D1 = diâmetro da peça

D2 = diâmetro da sonda

Assim, o fator de enchimento deve ser menor que 1 uma vez que se η =

1 a bobina é exatamente do mesmo tamanho que o material. No entanto,

quanto mais próximo o fator de enchimento estiver de 1, mais preciso

será o ensaio. (NT: na prática deve haver uma folga que permita o deslocamento da sonda na barra ou tubo)

O fator de enchimento também pode ser expresso como %. Para o máximo

sensibilidade, o fator de enchimento deve ser o mais alto possível

compatível com fácil movimento da sonda no tubo. Observe que o fator de

preenchimento nunca pode exceder 1 (100%).

4.4.4 Sensibilidade

A

distribuição das correntes parasitas em uma barra redonda usando uma

bobina envolvente é tal que o campo é máximo na superfície e é zero no

centro da barra.

A

distribuição de correntes parasitas em uma placa plana usando uma

superfície a sonda é tal que o campo é máximo na superfície diretamente

abaixo dos enrolamentos da bobina e é mínimo no centro da bobina.

4.4.5 Compensação

Para otimizar o acoplamento da sonda, inúmeras técnicas podem ser empregadas, incluindo;

- (a) A utilização de guias/suportes mecânicos e de sondas com molas pode contribuir para reduzir o efeito de lift-off.

- (b) Diâmetro da sonda apropriado para maximizar o fator de enchimento.

4.5. Influência da velocidade relativa da peça/sonda

4.5.1 Frequência do instrumento de acordo com a velocidade

Os instrumentos de corrente parasita e a instrumentação de gravação de sinais têm uma resposta de frequência limitada.

Isso

significa que eles exigem tempo finito para responder a um sinal de

entrada. A resposta de frequência, às vezes chamada de velocidade de

resposta, é definida como a frequência com que o sinal de saída cai

para 0,707 (-3 dB) do sinal de entrada máximo.This means they require finite time to respond to an input signal.

Frequency response, sometimes called speed of response, is defined as

the frequency at which the output signal falls to 0.707 (-3 dB) of the

maximum input signal.

Uma bobina de teste com uma largura de detecção efetiva W, passando sobre um defeito localizado de largura w a uma velocidade s, detectará o defeito de ponto por uma duração de w / s segundos. Este sinal é aproximadamente igual a um comprimento de onda com uma frequência.

A Frequência de Resposta (Fr) é o valor inverso do tempo necessário para a sonda atravessar a falha e pode ser mostrado pela fórmula:

onde:

S = velocidade de movimento da sonda (mm/s)

W = largura da sonda (mm)

w = abertura da trinca (mm)

NOTA: Em aplicações práticas a abertura da trinca pode ser considerada zero.

Por exemplo, a uma velocidade de sonda de 0,5 m/s e largura de detecção de sonda de 2 mm, Fr =

250 hertz. Se a instrumentação tiver uma resposta de frequência de 250

hertz, o sinal de saída é reduzido para 0,707 o sinal de entrada e o O

sinal X-Y está distorcido. Se a resposta de frequência de

instrumentação for 500 hertz, o sinal de saída diminui apenas

ligeiramente. Para este exemplo, o instrumento de corrente parasita

deve ter uma resposta de frequência igual a ou superior a 500 hertz

para obter sinais não distorcidos. Ou inversamente, se a resposta de

frequência do instrumento for de apenas 350 hertz, o máximo a

velocidade de inspecção deve ser reduzida para 0,25 m/s. 4.5.2

4.5.2 Resposta de frequência do aparelho de acordo com a velocidade de ensaio

Alguns

os padrões especificam a velocidade máxima de digitalização permitida.

Por exemplo de acordo com o artigo I-40.o do apêndice 8 do artigo 1.o

da ASME, o máximo a velocidade de varredura da sonda de corrente

parasita pode ser de 0,356 m/s para 100 Hz sistema de resposta de

frequência. Se um sistema de corrente parasita com uma frequência

resposta de 450 Hz é usada, permite e velocidade de varredura de 1,6

m/s.

4.6. Padrões de referência usados em testes de correntes parasitas

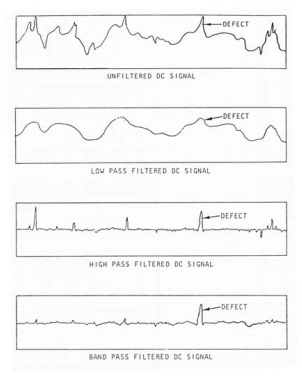

Análise

de sinais de correntes parasitas é, em sua maior parte, uma técnica

comparativa. Os padrões de referência são necessários para comparar a

amplitude do sinal e a fase (forma) de defeitos desconhecidos com

defeitos de referência conhecidos. Os sinais de referência também são

usados para padronizar as configurações do instrumento, ou seja,

sensibilidade e o ângulo de fase.

4.6.1 Função das amostras de referência

As

especificações e normas nacionais existentes apenas fornecem amplas

diretrizes na escolha dos parâmetros de ensaio. Eles não podem ser

usados para estabelecer procedimentos de ensaio de correntes parasitas

confiáveis para a maioria das inspeções. O efeito do seguinte pode ser

estabelecido:

- a) Resistividade eléctrica variável

- b) Espessura variável

- c) Geometria da superfície (curvatura)

- d) Comprimento do defeito para profundidade constante

- e) Profundidade do defeito para comprimento constante

- f) Aumento da descontinuidade sub superficial com profundidade da descontinuidade constante

- (g) Aumento da distância da descontinuidade sub superficial a partir da superfície com tamanho do defeito constante

- (h) Variação da espessura da camada não condutora (lift-off)

- (i) Variação da espessura da camada condutora

- (j) Inclusão ferromagnética

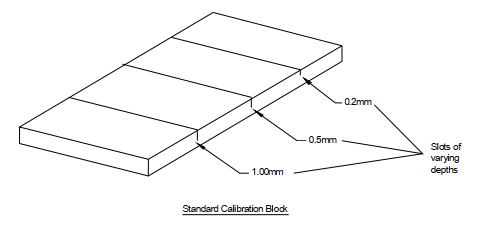

FIG. 4.4. High frequency reference block.

Bloco de referência de alta frequência.

Mais

de uma placa de referência seria necessário abranger uma gama completa

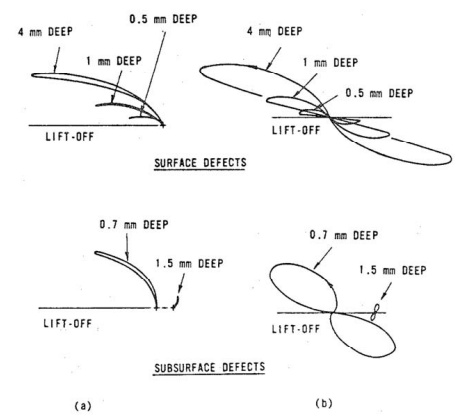

de materiais. A FIG. 4.5a ilustra os sinais de correntes parasitas

obtidos com uma sonda superfícial absoluta de alguns dos defeitos da

amostra de referência. A FIG. 4.5b ilustra sinais os mesmos defeitos

usando sonda superfícial diferencial.

FIG. 4.5. Sinais de correntes parasitas com (a) sondas superficiais absolutas e (b) sondas superficiais diferenciais.

4.6.2 Escolha da amostra de referência

A amostra de referência deve ser uma amostra da parte

a ser inspecionada e deve ter o seu processo de fabricação e transformação semelhante ao do produto a ser examinado.

Deve ser das mesmas dimensões nominais e das mesmas composição nominal

como produto a examinar.

A

amostra de referência deve ser suficientemente longa para simular o

manuseamento do produto a ser examinado através do aparelho de

inspecção. A separação entre descontinuidades de referência colocadas

na mesma amostra não deve ser inferior ao comprimento

da unidade de detecção do aparelho de inspeção.

4.6.3 Fabricação e reprodutibilidade de vários tipos de amostra de referência

A maioria dos padrões de referência

consistem de furos usinados de vários diâmetros e/ou profundidades a

partir da superfície externa. Algumas amostras de referência têm

entalhes produzidos por eletroerosão ("EDM (electric discharge

machining) notches") nas direções axial e/ou circunferencial nas

superfícies interna e externa.

4.7. Método de inspeção

4.7.1 Faixa de inspeção

A inspeção por correntes parasitas abrange uma grande variedade de técnicas de inspeção específicas, que incluem, mas não se limitam a:

- a)

Detecção de trincas superficiais em placas ou componentes de geometria

complexa utilizando bobinas superfíciais, geralmente usando sondas de alta frequência e pequeno diâmetro.

- b)

Detecção de trincas superficiais em orifícios de fixação utilizando

sondas manuais e rotativas. Usando sondas de alta frequência e pequeno

diâmetro.

- c)

Trincas subsuperfíciais e de segundo camada em componentes

semelhantes a placas utilizando sondas superfíciais de baixa frequência e maior diâmetro.

- d) Medição da condutividade.

- e) Medição da espessura do revestimento.

- f) Medição da espessura do material.

- g) Inspeção de tubos e barras utilizando arranjos de sonda de bobina envolventes, internos ou multi-bobinas.

4.7.2 Registo das indicações

O registo das indicações é

dependente dos aparelhos e procedimentos utilizados. Técnicas

anteriores discutido na Seção 3.7.3 pode ser usado para registrar os

resultados do inspeção.

Dependendo

dos procedimentos de inspeção utilizados e da qualificação nível do

inspetor, o grau de análise e interpretação dos dados será diferente.

Para a maioria das inspeções de detecção de trincas, um END

secundário método é comumente empregado para confirmar os resultados.

4.7.3 Análise dos dados e interpretação dos resultados

Como

em qualquer outro método de END, o método de corrente parasita

baseia-se na avaliação dos sinais de correntes parasitas recebidos

contendo informações sobre as características do material. É necessário

para utilizar amostras de referência aplicáveis para inspecionar

adequadamente e analisar sinais de interesse. As amostras de referência

utilizadas, portanto, deve ser feito de materiais semelhantes com

electricidade e propriedades mecânicas como os materiais a examinar.

Este interpretação de sinais de correntes parasitas para determinar a

integridade das partes ensaiadas, portanto, dependem em grande parte

da seleção e escolha de amostras de referência adequadas.

4.8. Preparação de instruções escritas para o nível 1

A norma ISO9712

(2005) define as responsabilidades do pessoal de inspeção da seguinte

forma:

Nível 1

Uma pessoa certificada para o nível 1 deve ter demonstrado competência para realizar END de acordo com as instruções de END e sob o supervisão do pessoal de nível 2 ou nível 3.

No

âmbito da competência definida no certificado, O pessoal de nível 1

pode ser autorizado pelo empregador a realizar o de acordo com as

instruções de END:

- a) Instalar e ajustar o aparelho de END;

- b) Efetuar os ensaios;

- c) Registar e classificar os resultados dos ensaios;

- d) Comunicar os resultados.

O

pessoal certificado de nível 1 não deve ser responsável pela escolha do

método ou técnica de ensaio a ser utilizado, nem para a avaliação dos

resultados dos ensaios.

Nível 2

Um indivíduo certificado para o nível 2 deve ter demonstrado competência para realizar ensaios não destrutivos de

acordo com os procedimentos estabelecidos. No âmbito da competência

definido no certificado, o pessoal de nível 2 pode ser autorizado pelo

empregador para:

- a) Seleccionar a técnica de END para o método de ensaio a utilizar;

- b) Definir as limitações de aplicação do método de ensaio;

- c)

Traduzir os códigos, normas, especificações e procedimentos de END em

instruções de END, adaptados às condições reais de trabalho;

- d) Definir e verificar as condições de trabalho do equipamento;

- e) Efetuar e supervisionar ensaios;

- f) Interpretar e avaliar os resultados de acordo com os códigos, normas, especificações aplicáveis ou procedimentos;

- g) Preparar instruções de END para auxiliares;

- h) Executar e supervisionar todas as tarefas de nível 2 ou inferior;

- i) fornecer orientações para o pessoal de nível 2 ou inferior, e

- j) Comunicar os resultados dos ensaios não destrutivos.

Portanto,

todos os técnicos de níveis 1 são obrigados a trabalhar de acordo com

instruções escritas e preparados\por técnico de nível 2, no mínimo, autorizadas por um nível 3.

Os pormenores típicos dos requisitos de inspecção por escrito são apresentados no item 6.3.

|