IAEA - Correntes Parasitas - Capítulo 1 - CONCEITOS GERAIS

traduzido do livro: https://www.iaea.org/publications/8414/eddy-current-testing-at-level-2-manual-for-the-syllabi-contained-in-iaea-tecdoc-628rev-2-training-guidelines-for-non-destructive-testing-techniques

- Princípios Gerais dos Ensaios Não Destrutivos

(ENDs)

- Materiais e Descontinuidades

- Processos de Fabricação e Descontinuidades

- Materiais em Serviço e Mecanismos de Dano

- Qualidade e Normalização

- Exercícios do Capítulo 1

1. CONCEITOS GERAIS

1.1.

Princípios Básicos dos Ensaios Não Destrutivos (ENDs)

1.1.1 Definição e importância dos ENDs

Ensaio

não destrutivo é o uso de métodos físicos que testarão materiais,

componentes e peças quanto a falhas em sua estrutura sem prejudicar sua

utilidade futura. O END está preocupado em revelar falhas ou anomalias na estrutura de um produto. No entanto, não pode prever onde as falhas se desenvolverão devido ao próprio projeto. Todos os métodos de END têm as seguintes características comuns:

- (a) A aplicação de um meio de ensaio ao produto a ser testado.

- (b) Mudanças no meio empregado no ensaio que ocorrem devido a presença de descontinuidades na estrutura do produto.

- (c) Uma forma de detectar a mudança do meio de ensaio.

- (d) Forma de interpretação dessas mudanças para obter informações sobre as falhas na estrutura do produto.

Importância dos ENDs

Os ENDs desempenham um papel importante no controle de qualidade de um produto. Podem ser utilizados durante todas as etapas de fabricação de um produto. São usados para monitorar a qualidade de:

- (a) Matérias-primas que são utilizadas na fabricação do produto.

- (b) Processos de fabricação que são usados para fabricar o produto.

- (c) Produto acabado antes de ser colocado em serviço.

O uso de END durante todas as etapas de fabricação resulta nos seguintes benefícios:

- (a) Aumenta a segurança e confiabilidade do produto durante a operação.

- (b)

Diminui o custo do produto final pela redução de descartes do produtos

finais e conservando materiais, mão de obra e energia.

- (c) Melhora a reputação do fabricante como produtor de bens de qualidade.

Todos os fatores acima tendem a

aumentar as vendas do produto (confiabilidade perante os

clientes) que trazem benefícios econômicos para o fabricante. Os ENDs

também são amplamente utilizados para determinação rotineira ou

periódica da integridade das plantas e estruturas durante o serviço.

Isso não apenas aumenta a segurança da operação, mas também elimina

paradas emergenciais das plantas.

1.1.2 Tipos de métodos de END

Os métodos de END variam do de execução mais simples aos de execução mais complexa. A inspeção visual é a mais simples de todas. As

imperfeições da superfície invisíveis ao olho podem ser reveladas pelos

métodos de líquidos penetrantes ou de partículas magnéticas. Se

forem encontrados defeitos superficiais realmente graves, muitas vezes

há pouco sentido em proceder a exames internos mais complexos por

ultrassom ou radiografia.

Os métods de END podem ser

divididos para os propositos desse curso como convencionais e não

convencionais. Os primeiros podem ser considerados aqueles de uso comum

e que incluem a inspeção visual ou ótica, líquidos penetrantes,

partículas magnéticas, correntes parasitas, ensaio radiográfico e

ensaio ultrassônico.

O segundo grupo dos métodos de ENDs são aqueles usados apenas em

aplicações específicas e consequentemente estão limitados quanto ao

uso. Alguns desses métodos que serão considerados aqui apenas por

curiosidade para os leitores incluem radiografia com neutrons, emissão

acústica, ensaio termográfico, ensaio por infravermelho, extensometria,

técnicas de microondas, teste de vazament, holografia, etc. Deve se

lembrar que nenhum desses métodos pode ser solução para a detecção de

todos as possíveis descontinuidades, ou seja, eles não são opções

alternativas, mas sim complementares entre si. Os princípios básicos,

aplicações típicas, vantagens e limitações dos métodos do grupo

um serão agora brevemente descritos.

1.1.3 Inspeção visual (VT- sigla da lingua inglesa)

Muitas

vezes esquecido em qualquer lista de métodos de END, a inspeção visual

é um dos meios mais comuns e mais poderosos dos ensaios não destrutivos. O ensaio visual requer iluminação adequada da superfície de teste e visão adequada do inspetor. No

entanto, para ser a inspeção visual mais eficaz, merece atenção

especial, pois requer treinamento (conhecimento do produto e processo,

condições de serviço previstas, critérios de aceitação, manutenção de

registros, por exemplo) e possui sua própria gama de equipamentos e

instrumentação. Também é um fato que todos os defeitos encontrados por outros métodos de END devem ser comprovados por inspeção visual. Os ensaios visuais podem ser classificados como ensaios visuais diretos, ensaios visuais remotos e ensaios visuais translúcidos. Os

métodos de END mais comuns partículas magnéticas (MT) e líquidos

penetrantes (PT) são, na verdade, simplesmente formas científicas de

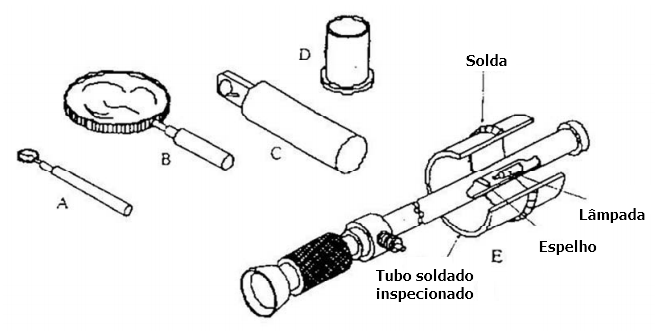

melhorar a indicação para torná-la mais visível. Muitas vezes o equipamento necessário é simples (FIG. 1.1)

uma luz portátil, um espelho com haste, uma lente de mão com aumento de

2x ou 4x, uma lupa iluminada com ampliação de 5x ou 10x. Para inspeção interna, sistemas de lentes com luz, como boroscópios, permitem que superfícies remotas sejam examinadas. Dispositivos

óticos mais sofisticados usando fibra ótica permitem a introdução do

dispositivo em orifícios e canais de acesso muito pequenos. A maioria desses sistemas prevê a conexão de uma câmera para permitir a gravação permanente.

FIG. 1.1. Vários dispositivos óticos usados na inspeção visual.

(a) Espelho com haste

(b) Lupa de mão (amplificação geralmente entre 2 e 3X)

(c) Lupa com iluminação, campo de visão mais restrito que (d) (amplficação entre 5 e 10x)

(d) Lente de inspeção, normalmente possui uma escala para medição que

fica em contato com a superfície inspecionada (amplificação entre 5 e

10X)

(e) Boroscópio com iluminação interna (amplificação entre 2 e 3X)

As aplicações do ensaio visual incluem:

- (a) Verificação da condição da superfície do corpo de prova.

- (b) Verificação do alinhamento das superfícies em contato.

- (c) Verificação da forma do componente.

- (d) Verificação de evidência de vazamento.

- (e) Verificação de defeitos internos que chegam as laterais do componente.

1.1.4 Ensaios por Líquidos penetrantes (PT - sigla da lingua inglesa)

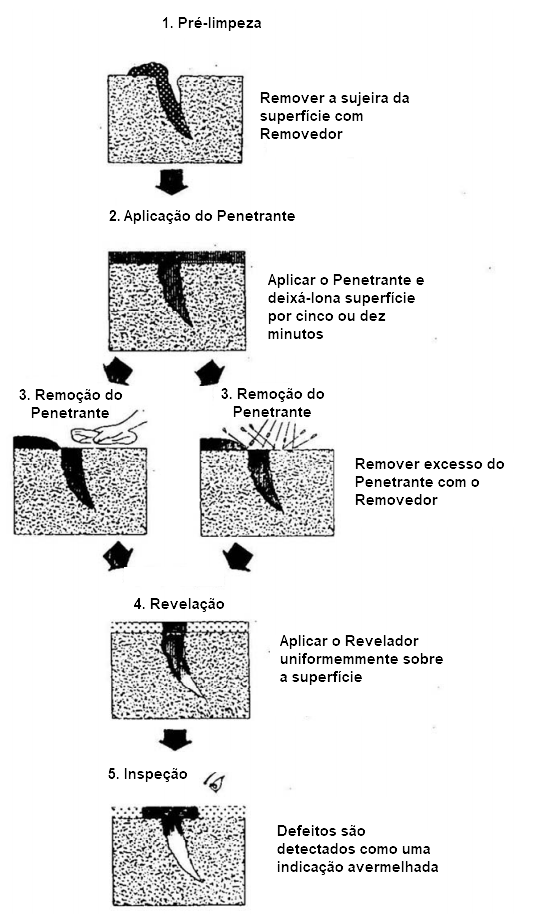

Este é um método que pode ser empregado para a detecção de

descontinuidades abertas à superfície em qualquer produto industrial

que seja feito de um material não poroso. Este método é amplamente

utilizado para ensaios de materiais não magnéticos. Neste método, um

líquido penetrante é aplicado na superfície do produto por um certo

tempo predeterminado, após o qual o excesso de penetrante é removido da

superfície. A superfície é então seca e um revelador é aplicado a ela.

O penetrante que permanece na descontinuidade é absorvido pelo

revelador para indicar a presença, bem como a localização, tamanho e

natureza da descontinuidade. O processo é ilustrado na FIG. 1.2.

Os penetrantes usados são penetrante com pigmentos de cor visível ou

penetrante com pigmentos de cor fluorescente. A inspeção para detectar

a presença de indicações de cor visível é feita sob luz branca,

enquanto a inspeção para detectar a presença de indicações por

penetrante de cor fluorescente é feita sob iluminação ultravioleta em

ambiente escurecidos (penumbra). Os processos de líquido penetrante são

ainda subdivididos de acordo com o método de remoção do excesso de

penetrante da amostra.

Os penetrantes podem ser:

- (i) lavável com água,

- (ii)

pós-emulsificável, ou seja, um emulsificante é adicionado ao excesso de

penetrante na superfície da amostra para torná-la lavável com água, e

- (iii)

removível por solvente, ou seja, o excesso de penetrante precisa ser

dissolvido em um solvente para removê-lo da superfície do corpo de

prova.

Em ordem de sensibilidade decrescente e custo também decrescente, os processos de líquido penetrante podem ser listados como:

- (a) Penetrante fluorescente pós-emulsificável.

- (b) Penetrante fluorescente removível por solvente.

- (c) Penetrante fluorescente lavável com água.

- (d) Penetrante visível pós-emulsificável.

- (e) Penetrante visível removível por solvente.

- (f) Penetrante visível lavável com água.

Algumas das vantagens do ensaio por líquidos penetrantes são as seguintes:

- (a) Custo relativamente baixo.

- (b) Método END altamente portátil.

- (c) Altamente sensível a descontinuidades finas e apertadas.

- (d) Método bastante simples.

- (e) Pode ser usado em uma variedade grande de materiais.

- (f)

Todas as descontinuidades da superfície são detectadas em uma única

aplicação, independentemente da orientação da descontinuidade.

Algumas das limitações do ensaio com líquidos penetrantes são as seguintes:

- (a) A superfície de ensaio deve estar livre de todos os contaminantes (sujeira, óleo, graxa, tinta, ferrugem, etc.).

- (b) Detecta apenas descontinuidades superficiais.

- (c) Não pode ser usado em amostras porosas e é difícil de usar em superfícies muito ásperas.

- (d) A remoção de todos os materiais penetrantes, após o ensaio, é frequentemente necessária.

- (e) Não existe um método fácil para produzir um registro permanente.

FIG. 1.2. Different stages of liquid penetrant process.

1.1.5 Ensaio de partículas magnéticas (MT = sigla da lingua inglesa)

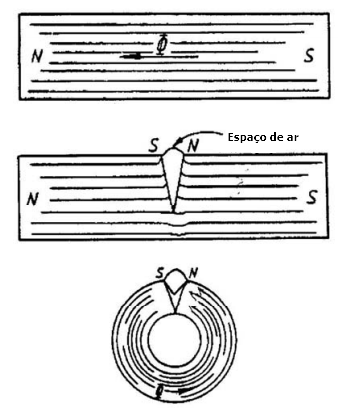

O ensaio de partículas magnéticas é usado para testar materiais que podem ser facilmente magnetizados. Este método é capaz de detectar falhas abertas à superfície e logo abaixo da superfície (subsuperficiais). Neste

método, a amostra de ensaio é primeiro magnetizada usando um imã

permanente ou um eletroímã ou passando corrente elétrica através dela

ou aproximado a amostra de um campo magnético gerado por um fio

enrolado ao redor da amostra (bobina). O campo magnético assim introduzido na amostra é composto por linhas de força magnéticas. Sempre

que houver uma falha que interrompa o fluxo das linhas de força

magnéticas, algumas dessas linhas devem sair e reentrar no corpo de

prova. Esses pontos de saída e reentrada formam pólos magnéticos opostos. Sempre

que partículas magnéticas diminutas são espalhadas na superfície de tal

amostra, essas partículas são atraídas por esses pólos magnéticos para

criar uma indicação visual aproximando o tamanho e a forma da falha. FIG. 1.3. ilustra os princípios básicos desse método.

FIG. 1.3. Pricípio básico do ensaio de partículas magnéticas.

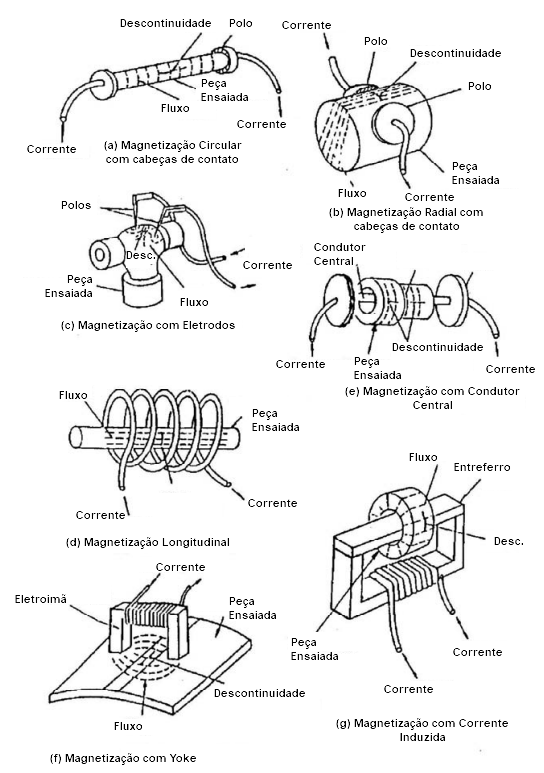

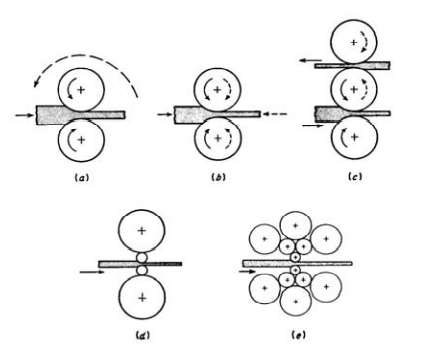

Dependendo da aplicação, existem diferentes técnicas de magnetização usadas no ensaio de partículas magnéticas. Essas técnicas podem ser agrupadas nas duas categorias a seguir:

- (a)

Técnicas de corrente contínua: São as técnicas em que a corrente flui

através do corpo de prova e o campo magnético produzido por este fluxo

de corrente é utilizado para a detecção de defeitos. Estas técnicas são mostradas na FIG. 1.4 (a, b & c).

- (b)

Técnicas de fluxo do campo magnético: Nestas técnicas, o fluxo

magnético é induzido no corpo de prova pelo uso de um ímã permanente ou

pela passagem de corrente através de uma bobina ou condutor. Estas técnicas são mostradas na FIG. 1,4 (d–g).

As vantagens do ensaio de partículas magnéticas incluem o seguinte:

- (a) Não necessita de uma operação de pré-limpeza muito rigorosa.

- (b) Melhor método para a detecção de trincas superficiais e finas em materiais ferromagnéticos.

- (c) Método de END rápido e relativamente simples.

- (d) Geralmente barato.

- (e) Trabalhará com revestimento fino.

- (f) Poucas limitações quanto ao tamanho/forma dos corpos de prova.

- (g) Método END altamente portátil.

- (h) É mais rápido.

Algumas das limitações do teste de partículas magnéticas incluem o seguinte:

- (a) O material deve ser ferromagnético.

- (b) A orientação e a força do campo magnético são críticas.

- (c) Detecta apenas descontinuidades superficiais e próximas à superfície.

- (d) Às vezes são necessárias grandes correntes.

- (e) 'Queima' de peças de ensaio é uma possibilidade.

- (f) As peças devem ser frequentemente desmagnetizadas, o que pode ser difícil.

FIG. 1.4. Diferentes magnetizações empregadas no ensaio por partículas magnéticas.

1.1.6 Correntes parasitas (ET = sigla da lingua inglesa)

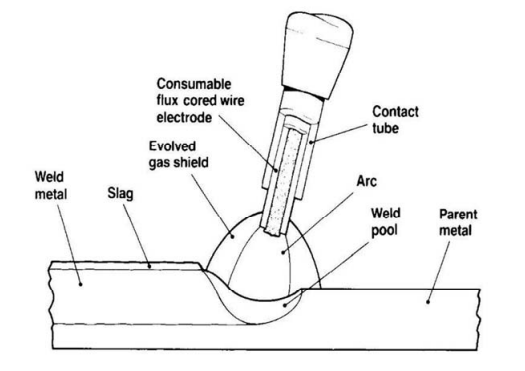

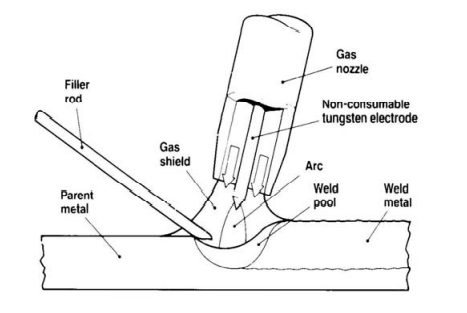

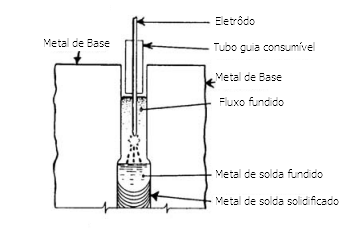

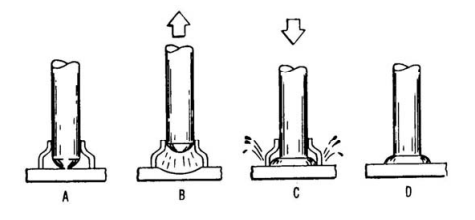

Este

método é amplamente utilizado para detectar falhas superficiais,

classificar materiais (composição química), medir espessura de paredes finas com acesso de apenas um dos lados,

medir revestimentos finos e, em algumas aplicações, medir a

profundidade da falha. Este método é aplicável apenas a materiais eletricamente condutores. No método, as correntes parasitas são produzidas no produto aproximando-o de uma bobina alimentada por corrente alternada. O campo magnético alternado da bobina é modificado pelos campos magnéticos das correntes parasitas. Essa

modificação, que depende da condição da peça próxima à bobina, é então

mostrada como uma leitura em medidor ou apresentação num tubo de raios

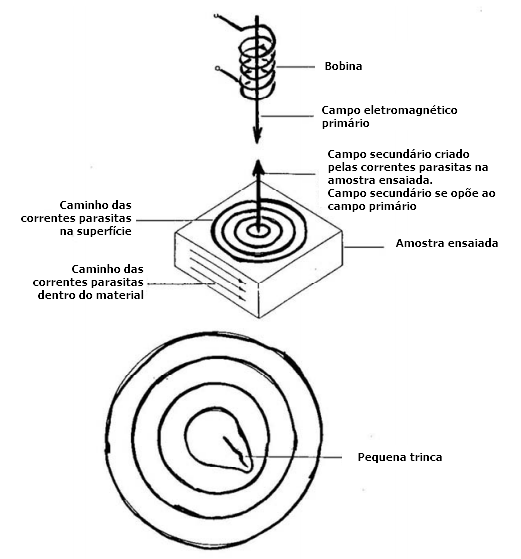

catódicos (antigamente), monitor informático, ou tela eletrônica. FIG. 1.5 fornece os princípios básicos do ensaio de correntes parasitas.

FIG. 1.5. (a) Geração de correntes parasitas na amostra.

(b) Distorção de correntes parasitas devido a presença de uma descontinuidade.

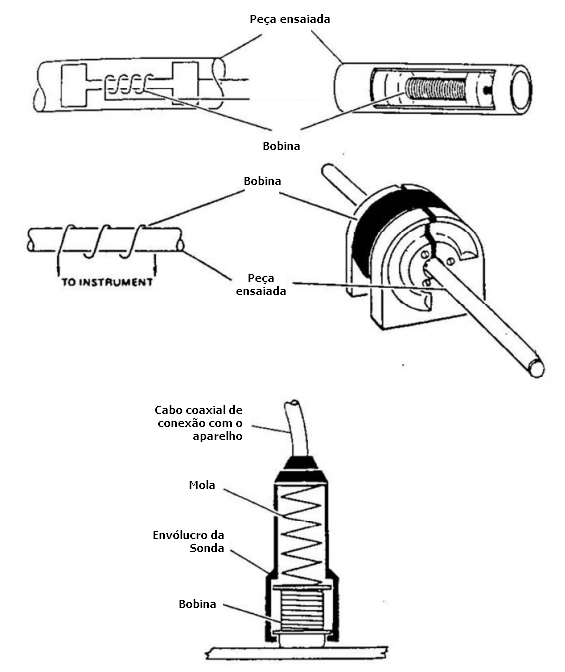

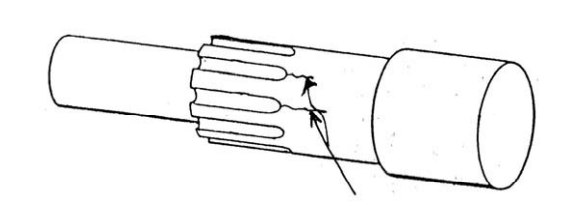

Quanto a forma, existem três tipos de sondas (FIG. 1.6) usadas no ensaio de correntes parasitas. As sondas internas são geralmente usadas para ensaios em serviço de tubos de trocadores de calor. As sondas envolventes são comumente usadas para o ensaio hastes, barras e tubos durante a fabricação. Os

usos das sondas superficiais incluem a localização de trincas,

classificação de materiais, medição da espessura da parede e do

revestimento e medição da profundidade da descontinuidade.

Este método pode ser usado para:

- (a) A detecção de defeitos em tubulações.

- (b) A seleção de materiais.

- (c) A medição de espessura de parede fina a partir do acesso a uma única superfície.

- (d) Medir revestimentos finos.

- (e) Medir a profundidade de trincas.

FIG. 1.6. Tipos de sondas usadas em ensaios de correntes parasitas.

(a) bobina interna)

(b) bobina envolvente

(c) sonda superficial.

Algumas das vantagens do ensaio de correntes parasitas são:

- (a) Não requer acoplante.

- (b) Dá resposta instantânea.

- (c) Tem etapas fáceis durante a calibração (ajustes de parâmetros para o ensaio).

- (d) É extremamente sensível a falhas.

- (e) É muito repetível.

- (f) Altas velocidades de varredura podem ser usadas.

- (g) É muito preciso para análise dimensional de falhas ou espessura de revestimento.

Algumas das limitações do ensaio de correntes parasitas são:

- (a) A teoria requer uma boa formação acadêmica em princípios elétricos e em matemática.

- (b) Extremamente sensível às variações da superfície e, portanto, requer um bom estado ou preparação da superfície.

- (c) É aplicável apenas a materiais condutores de eletricidade.

- (d)

Pode ser usado em materiais não magnéticos e magnéticos, mas não é

confiável em aço carbono para a detecção de falhas subsuperficiais.

- (e) Sua profundidade de penetração é limitada.

- (f) O grau de fechamento da fissura e a orientação das correntes

parasitas com relação a descontinuidade linear afetarão a

detectabilidade.

1.1.7 Ensaio radiográfico (radiografia, sigla em inglês = RT)

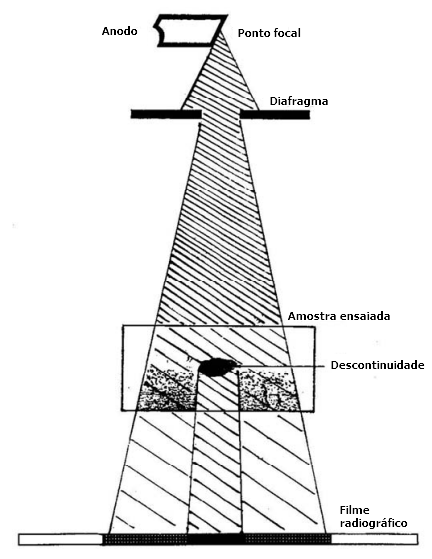

O método radiográfico é usado para a detecção de falhas internas em diversos materiais e configurações geométricas de peças. Um

filme radiográfico apropriado é colocado atrás da amostra de ensaio

(FIG. 1.7) e é exposto passando raios X ou raios gama (radiisótopos

Co-60 e Ir-192, principalmente) através dele. A

intensidade dos raios X ou raios gama ao passar pelo produto é

modificada de acordo com a estrutura interna da amostra e assim o filme

exposto, após o processamento, revela a imagem sombreada (tons de cinza), conhecida

como radiografia, do produto. Em seguida, é interpretado para obter dados sobre as falhas presentes no corpo de prova. Este método é usado em uma ampla variedade de produtos, como forjados, fundidos e soldados.

FIG. 1.7. Arranjo dos componentes para realização do ensaio radiográfico.

Algumas das vantagens do teste radiográfico são:

- (a) Pode ser usado para inspecionar grandes áreas de uma só vez.

- (b) É útil em uma ampla variedade de materiais.

- (c) Pode ser usado para verificar má estrutura interna, montagem incorreta ou desalinhamento.

- (d) Fornece registro permanente (o próprio filme radiográfico).

- (e) Nenhuma calibração necessária no local de trabalho.

- (f) Dispositivos para verificar a qualidade da radiografia estão disponíveis.

- (g) A interpretação de radiografias pode ser feita em condições confortáveis (laboratório com negatoscópio).

Algumas das limitações deste método são:

- (a) Os raios X e os raios gama são perigosos para a saúde humana. As Séries de Publicações Segurança contra Radiação da IAEA são indicadas para segurança pessoal e proteção contra radiação.

- (b) Não pode detectar defeitos planares em todas as condições (depende da orientação da fonte e da falha).

- (c) É necessário acesso a ambos os lados da amostra.

- (d) A faixa de espessura que pode ser inspecionada é limitada.

- (e)

Certas áreas em muitos itens não podem ser radiografadas devido à

consideração geométrica (geometria da peça gerando imagens em falsa

grandeza).

- (f) A sensibilidade da inspeção diminui com a espessura da peça radiografada.

- (g)

É mais caro normalmente que os demais ensaios convencionais,

principalmente PM (partículas magnéticas) e LP (líquidos penetrantes).

- (h) Não pode ser facilmente automatizado.

- (i) Requer habilidade considerável para a interpretação das radiografias.

- (j) Profundidade de descontinuidade não é indicada.

1.1.8 Ensaio ultrassônico (sigla em inglês = UT)

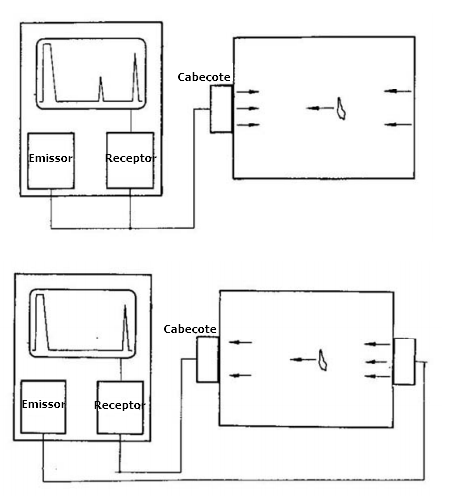

A

inspeção ultrassônica é um método

não destrutivo no qual ondas sonoras de alta frequência

são introduzidas no material que está sendo inspecionado.

A maioria das

inspeções ultrassônicas é feita em

frequências entre 0,5 e 20 MHz, bem acima da faixa de

audição humana que é cerca de 16 Hz a 20 kHz. As

ondas sonoras viajam através do material com alguma perda de

energia (atenuação) devido às

características do material. A

intensidade das ondas sonoras é medida, após

reflexão (pulso refletido) nas interfaces (ou falhas) ou é

medida na superfície oposta da amostra (pulso transmitido). O feixe sonoro refletido é detectado e analisado para definir a presença e a localização das falhas. O

grau de reflexão depende em grande parte do estado físico

(propriedade física impedância acústica) da matéria no lado oposto da interface e, em menor grau, das

propriedades físicas específicas da matéria no qual a feixe estava viajando até chegar a interface.

A reflexão parcial ocorre em interfaces metal-líquido ou metal-sólido. O ensaio ultrassônico tem um poder de penetração

superior ao da radiografia e pode detectar falhas profundas na amostra

ensaiada (digamos, até cerca de 6 a 7 metros de aço). É

bastante sensível a pequenas falhas e permite a

determinação precisa da localização e

tamanho das falhas. O princípio básico do ensaio ultrassônico é ilustrado na FIG. 1.8.

O ensaio ultrassónico é:

- (a) Usado principalmente para detecção de falhas em materiais.

- (b) Amplamente utilizado para medição de espessura.

- (c) Usado para a determinação de propriedades mecânicas e estrutura de grãos (metalúrgica) de materiais.

- (d) Usado para a avaliação de variáveis de processamento mecânico na fabricação de peças com os materiais.

FIG. 1.8. Componentes básicos de um sistema ultrassônico de detecção de falhas.

(a) técnica pulso-eco

(b) técnica de transmissão

Algumas das vantagens dos ensaios ultrassônicos são:

- (a) Tem alta sensibilidade que permite a detecção de defeitos minúsculos.

- (b)

Possui alto poder de penetração (da ordem de 6 a 7 metros

em aço) o que permite o exame de seções

extremamente espessas.

- (c) Tem uma alta precisão de medição da posição e tamanho da falha.

- (d) Possui resposta rápida que permite inspeção rápida e automática.

- (e) Precisa de acesso a apenas uma superfície do corpo de prova.

Algumas das limitações deste método são:

- (a) A geometria desfavorável do corpo de prova causa problemas durante a inspeção.

- (b) A inspeção de materiais com estrutura interna indesejável (grosseira e/ou altamente atenuante) é difícil.

- (c) Requer o uso de um acoplante.

- (d) A sonda deve ser devidamente acoplada durante a varredura.

- (e) A orientação do defeito afeta a detectabilidade do defeito.

- (f) O equipamento é bastante caro.

- (g) É necessária mão de obra altamente qualificada.

- (h) Padrões de referência e calibração são necessários.

- (i)

Superfícies ásperas podem ser um problema e a

preparação da superfície é

necessária.

1.1.9 Comparação dos diferentes métodos de END

Frequentemente pode ser necessário usar um método de END para confirmar os resultados de outro. Portanto,

vários métodos devem ser considerados complementares e

não competitivos, ou como alternativas opcionais. Cada

método tem seus méritos e limitações

particulares e estes devem ser levados em consideração

quando qualquer programa de ensaio é planejado. A Tabela 1.1 apresenta um resumo dos métodos de END mais usados.

TABLE 1.1. COMPARAÇÃO DE VÁRIOS MÉTODOS DE END

(A: custo altíssimo, D: custo baixíssimo)

Técnica

|

Requisitos de Acesso

|

Custo do Sistema

|

Custo da Inspeção

|

Notas Importantes

|

Métodos Óticos

|

Pode ser empregada para visualizar o interior de equipamentos complexos.

Apenas um ponto de acesso pode ser suficiente.

|

B/D

|

D

|

Muito verátil; Pouca habilidade requerida; Deve ter considerções que permitam a execução no projeto

|

Radiografia

|

Necessita acesso aos dois lados da peça inspecionada

|

A

|

B/C

|

Apesar dos grandes

custos, grandes áreas pode ser inspecionadas de uma só vez. Habilidade

considerável requerida para interpletação dos resultados.

|

Ultrassom

|

Um lado ou ambos (ou extremos) devem estar acessíveis.

|

B

|

B/C

|

Requer inspeção ponto a ponto implicando em muito trabalho em grandes estruturas; Pessoal habilitado é requerido.

|

Partículas Magnéticas

|

Requer uma superfície relativamente suáve e limpa.

|

C

|

C/D

|

Apenas para

materiais magnéticos como os aços; Pouca habilidade requerida; Apenas

descontinuidades superficiais ou próximas a superfície

|

Líquidos Penetrates

|

Requer que a descontinuidade seja acessada pelo penetrante (isto é, na supefície que deve estar limpa

|

D

|

C/D

|

Para todos os materiais; Alguma habilidade requerida; Apenas

descontinuidades superficiais; Passível de má interpretação dos

resultados.

|

Correntes Parasitas

|

Superfície deve (usualmente) ser razoavelmente suáve e limpa

|

B/C

|

C/D

|

Para materiais

eletricamente condutores apenas; Para descontinuidades superficiais;

Para variações de espessura de revestimento, ou comparação de

materiaiPars; Para outras comparações mais complexas habilidades

especiais são requeridas.

|

1.2. Materiais e Descontinuidades

1.2.1 Estruturas dos metais (puros) e das ligas metálicas

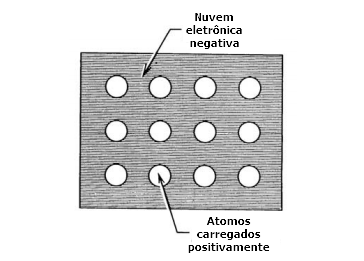

As propriedades dos metais podem ser explicadas em termos da maneira

pela qual os átomos de um metal estão ligados. Nesta ligação, chamada de 'ligação metálica', que é formada entre átomos

metálicos semelhantes quando alguns elétrons na camada de

valência se separam de seu átomo e existem em uma nuvem ao

redor de todos os átomos carregados positivamente. Esses átomos carregados positivamente se organizam em um padrão muito ordenado. Os

átomos são mantidos juntos por causa de sua

atração mútua pela nuvem eletrônica negativa

FIG. 1.9.

Como os elétrons são livres para se mover em um campo elétrico, os metais conduzem eletricidade. Como

os elétrons livres absorvem e irradiam de volta a maior parte da

energia luminosa que incide sobre eles, os metais são opacos e

brilhantes. Como os elétrons livres podem transferir energia térmica, os metais conduzem o calor de forma eficaz. A

ligação metálica não é

específica, o que explica por que diferentes metais podem ser

ligados ou unidos um ao outro. Também é não direcional, puxando com a mesma força em todas as direções. Portanto,

ele liga os átomos de metal firmemente, de modo que seus

núcleos (núcleos e elétrons da camada interna) se

encaixam bem uns nos outros. O

empacotamento fechado favorecido pela ligação

metálica é melhor realizado em certas estruturas

cristalinas regulares. Essas

estruturas, embora resistentes à tração, oferecem

menor resistência às forças de cisalhamento e,

portanto, explicam a ductilidade dos metais.

FIG. 1.9. Ilustração esquemática da interação metalúrgica.

Estrutura cristalina

Toda matéria é considerada composta de substâncias

unitárias conhecidas como elementos químicos. Estas são as menores unidades que são distinguíveis com base em sua atividade química e propriedades físicas. Os elementos são compostos de átomos que possuem uma estrutura distinta característica de cada elemento. Os átomos são pequenos demais para serem vistos com o auxílio de microscópios comuns,

mas o contorno das moléculas foi detectado com dispositivos como

o microscópio eletrônico de varredura e o de campo iônico. Os elementos químicos podem ser aproximadamente classificados em três grupos: metais, metalóides e não metais.

Algumas das propriedades que um elemento deve ter para ser considerado um metal são:

(1) estrutura cristalina;

(2) alta condutividade térmica e elétrica;

(3) capacidade de ser deformado plasticamente;

(4) brilho metálico ou alta refletividade da luz;

(5) capacidade de doar elétrons e formar um íon positivo.

Metalóides se assemelham a metais em alguns aspectos e a não metais em outros. Exemplos de metalóides são carbono, boro e silício. Os demais elementos são conhecidos como não-metais. Isso inclui os gases inertes, os elementos do Grupo VIIA (fluor (F), cloro (Cl), bromo (Br), iodo (I), astato (At)), N, O, P e S.

As propriedades mecânicas dos metais derivam então de sua estrutura cristalina. Isto

é, os átomos no estado sólido de um metal

estão dispostos em formas geométricas tridimensionais

definidas padrões para formar cristais ou grãos do metal. A

rede formada pela união do centro dos átomos em um

cristal é chamada de 'rede espacial' ou 'rede cristalina' do metal. O menor volume

em uma rede espacial que representa adequadamente a

posição dos átomos em relação uns

aos outros é conhecido como célula unitária. Existem quatorze tipos de células unitárias, mas as estruturas da maioria

dos metais comuns e comercialmente importantes no estado sólido

são construídas a partir dos seguintes três tipos

de células unitárias:

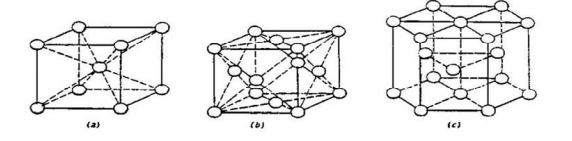

(a) Cubo de Corpo Centradac (CCC)

A célula cúbica de corpo centrado é composta por nove átomos. Oito estão localizados nos cantos do cubo com o nono posicionado centralmente entre eles, FIG. 1.10a. A cúbica de corpo centrado é uma estrutura forte e, em geral, os metais que são duros e fortes estão nessa forma em temperaturas normais. Esses metais incluem, por exemplo, cromo, molibdênio, bário, tungstênio, sódio e vanádio. O aço abaixo de 723 0C também possui essa estrutura e é chamado de ferro alfa ou ferrita.

(b) Cubo de Face Centrada (CFC)

As

células cúbicas de face centrada consistem em quatorze átomos com oito

nos vértices e os outros seis centrados nas faces do cubo, FIG. 1.10b.

Essa estrutura é característica dos metais dúcteis, que incluem

alumínio, cobre, ouro, chumbo, níquel, platina e prata. O ferro, que é

cúbico de corpo centrado à temperatura ambiente, também é da estrutura

de face centrada na faixa de temperatura de cerca de 910 o C a 1.400 o

C e é chamado de ferro gama ou austenita.

(c) Hexagonal Compacta (HC)

Dezessete átomos se combinam para formar a célula unitária hexagonal compacta. Sete átomos estão localizados em cada face hexagonal com um em cada canto e o sétimo no centro. Os três átomos restantes ocupam uma posição triangular no centro da célula equidistante das duas faces, FIG. 1,10c. Os metais com esta estrutura são bastante susceptíveis ao endurecimento. Alguns dos metais mais comumente usados que cristalizam com esta estrutura são cádmio, cobalto, magnésio, titânio e zinco.

FIG. 1.10. Tipos de cristais.

(a) Cúbica de Corpo Centrado (CCC)

(b) Cúbica de Face Centrada (CFC)

(c) Hexagonal Compacta (HC)

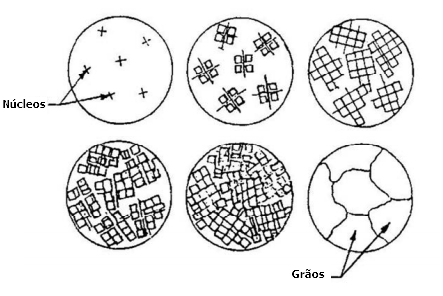

Grãos (cristais) e contornos de grão

Quando um metal é resfriado do estado líquido para o

estado sólido, porque o resfriamento não pode ser

exatamente o mesmo para todos os átomos, certos átomos

serão atraídos uns aos outros para formar uma célula unitária à frente de outros. Esta célula unitária torna-se o núcleo para a formação de cristais. À

medida que o resfriamento continua, outros átomos

assumirão suas posições ao lado desse

núcleo e os cristais, ou como geralmente é chamado no caso de metais, o grão, crescerá em tamanho. Esse

crescimento ordenado do grão continua em todas as

direções até encontrar interferência de

outros grãos que estão se

formando simultaneamente em torno de outros núcleos. A FIG. 1.11 ilustra o processo de formação de grãos e contornos de grão.

FIG. 1.11. Crescimento de cristais e grãos durante a solidificação.

Embora

com alguns metais com tratamento térmico especial seja possível crescer

cristais únicos com vários centímetros de

diâmetro, na maioria dos metais nas taxas de resfriamento usuais,

um grande número de cristais é nucleado e cresce ao mesmo tempo com diferentes orientações. Se

dois grãos com a mesma orientação se encontrarem,

eles se unirão para formar um grão maior, mas se

estiverem se formando em torno de eixos

diferentes, os últimos átomos a se solidificarem entre os

grãos em crescimento serão atraídos por cada um e

devem assumir posições de compromisso na tentativa para

satisfazer um desejo duplo de se unir a cada um. Esses átomos

mal posicionados estão em camadas ao redor dos grãos e

são conhecidos como contornos de grão. São interrupções no arranjo ordenado das estruturas cristalinas ordenadas de cada grão e oferecem resistência à deformação do metal. Um

metal de grão fino com um grande número de contornos de grão, portanto, será mais duro e mais

forte do que um metal de grãos grossos da mesma

composição e condição.

Estrutura das ligas metálicas

Uma liga é uma substância que possui propriedades

metálicas e é composta por dois ou mais elementos

químicos, dos quais pelo menos um é um metal. A maioria dos materiais metálicos usados comercialmente não são metais puros, mas ligas que consistem em mais de um elemento. Alguns deles podem ser elementos não metálicos. Fundamentalmente, existem três modos de arranjo de átomos ou fases em ligas. Esses três modos (fases) são; metal puro, solução sólida e composto intermetálico. Para

simplificar a ilustração, uma liga com dois elementos A e

B deve ser considerada na discussão a seguir.

(a) Metal puro

Não

existem átomos B nos grãos de cristal A nem átomos

A nos grãos B, ou seja, mistura de grãos de cristal A e B

puros. Os metais A e B são mutuamente insolúveis. Essa

completa falta de intersolubilidade é teoricamente quase

impossível (a solubilidade de um componente em outro pode ser

extremamente pequena, mas dificilmente nula).

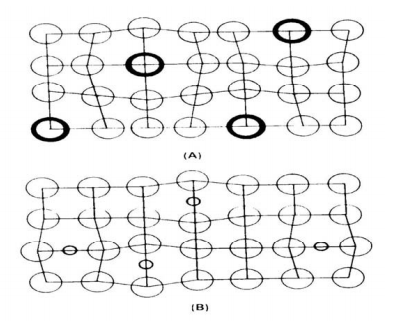

(b) Solução sólida

Qualquer solução é composta de duas partes: um soluto e um solvente. O

soluto é a menor parte da solução ou do material

que é dissolvido, enquanto o solvente constitui a maior parte da solução. Existem átomos B (soluto) em grãos de cristal A (solvente). As

soluções sólidas são de dois tipos:

soluções sólidas substitucionais e

soluções sólidas intersticiais.

FIG. 1.12. Ilustração esquemática de soluções sólidas substitucionais (a) e intersticiais (b).

Solução sólida substitucional

Uma solução sólida substitucional

é uma solução de dois ou mais elementos com

átomos que são quase do mesmo tamanho. Este requisito é necessário porque os átomos de liga precisam substituir os átomos regulares na estrutura de rede como mostrado na FIG. 1.12 (a). Exemplos

de soluções sólidas substitucionais são

ouro dissolvido em prata e cobre dissolvido em níquel.

Solução sólida intersticial

As soluções sólidas intersticiais são compostas de elementos de liga ou átomos que diferem muito em tamanho.

Os átomos de liga devem ser pequenos o suficiente para caber dentro da estrutura de rede do material base. Este tipo de solução sólida é chamado intersticial e é ilustrado na FIG. 1.12 (b).

Pequenas quantidades de carbono, nitrogênio e hidrogênio podem se ligar intersticialmente ao ferro e outros metais.

Compostos intermetálicos

Geralmente são formados entre metais quimicamente diferentes e

são combinados seguindo as regras de valência

química. Como geralmente possuem forte ligação (iônica ou covalente), suas propriedades são essencialmente não metálicas. Os elementos A e B formam um composto intermetálico AB. Em

contraste com uma solução sólida, a

proporção do número de átomos A para

átomos B é fixa (m: n), e a estrutura cristalina é

bastante diferente dos cristais de metal A e B e geralmente muito

complexa. Quase todos

os compostos intermetálicos são muito duros e

quebradiços devido à sua estrutura cristalina complexa.

Transformação alotrópica

Muitos metais existem em mais de uma estrutura cristalina. A

transformação quando um metal muda de um arranjo de

cristal para outro é chamada de 'transformação

alotrópica' ou 'transformação de fase'. O ferro existe em três formas alotrópicas: CCC (abaixo de 704 oC), CFC (acima de 911 o C), e ferro delta (entre 1398 o C e 1538 o C). A temperatura exata é determinada pela quantidade de carbono e outros elementos de liga no metal. As propriedades do ferro e do aço são governadas pelas

transformações de fase que sofrem durante o processamento. Compreender essas transformações é essencial para o sucesso da soldagem desses metais.

O aço é uma liga de ferro que contém menos de 2% de carbono. A

presença de carbono altera as temperaturas nas quais o a mudança do

estado líquido para o estado sólido e as transformações de fase

ocorrem. A adição de outros elementos de liga também afeta as temperaturas de transformação. As

variações no teor de carbono têm um efeito profundo

tanto nas temperaturas de transformação quanto nas

proporções e distribuições das

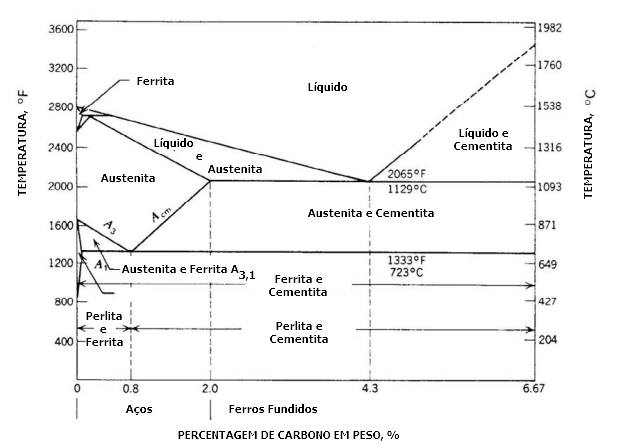

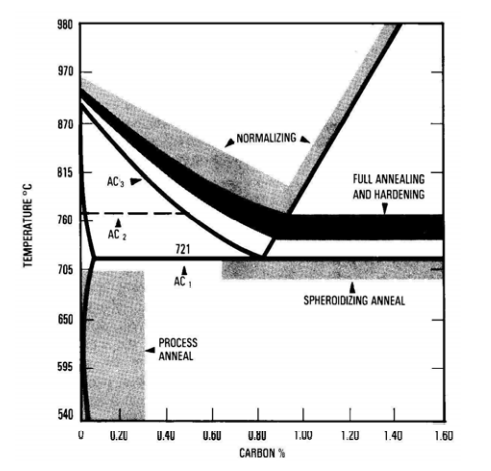

várias fases (austenita, ferrita e cementita). O diagrama de fases ferro-carbono é mostrado na FIG. 1.13.

No resfriamento, a transformação da ferrita delta em austenita ocorre a 1390 oC

em ferro essencialmente puro, mas em aço, a temperatura de

transformação aumenta com o aumento do teor de carbono

até um máximo de 1492 oC.

Aços com mais de 0,5 por cento de carbono passam do estado líquido para

o sólido diretamente em austenita a uma temperatura abaixo de 1492 oC e, portanto, a ferrita delta não existe nesses aços. Em resfriamento adicional, a austenita se transforma em ferrita mais carboneto de ferro. Esta é uma das transformações mais importantes no aço. O seu controle é a base para a maioria dos tratamentos térmicos utilizados para o endurecimento do aço. Esta transformação ocorre em ferro essencialmente puro a 910 oC. No aço com teor de carbono crescente, no entanto, ocorre em uma faixa de temperaturas entre os limites A3 e A1, FIG. 1.13.

O limite superior desta faixa de temperatura (A3) varia de 910 oC até 723 oC. Por exemplo, o A3 de um aço carbono 0,10 por cento é 870 oC, enquanto para um aço carbono 0,50 por cento é 775 oC. Assim,

tanto em alta quanto em baixa temperatura a presença de carbono

promove a estabilidade da austenita em detrimento da ferrita delta e

alfa. A temperatura mais baixa da faixa (A1) permanece em 723 oC para todos os aços carbono simples, independentemente do nível de carbono. A

austenita pode dissolver até 2,0% de carbono em

solução sólida, mas a ferrita pode dissolver

apenas 0,025%. Na temperatura A1, a austenita se transforma em ferrita e um composto intermetálico de ferro e carbono (Fe3C), chamado cementita. A ferrita e a cementita nas plaquetas adjacentes formam uma estrutura lamelar, conhecida como perlita.

FIG. 1.13. O diagrama de fases ferro-carbono.

A maioria dos elementos de liga comuns adicionados ao aço

alteram ainda mais as temperaturas de transformação. As

microestruturas à temperatura ambiente de ligas de ferro-carbono

nas condições de equilíbrio cobertas por este

diagrama incluem um ou mais dos seguintes constituintes:

(a) Ferrita: Uma solução sólida de carbono em ferro alfa.

(b) Perlita: Uma mistura de cementita e ferrita que se forma em placas ou lamelas.

(c) Cementita: Carboneto de ferro, Fe3C, presente na perlita ou como carbonetos maciços em aços de alto carbono.

(d) Austenita: Uma mistura sólida de carbono em ferro gama.

(e) Leborita: Uma mistura eutética de austenita e cementita.

Quando

os aços carbono são resfriados lentamente a partir da

faixa de temperatura austenítica, as quantidades relativas

desses três constituintes à temperatura ambiente dependem

da composição química. No entanto, a decomposição da austenita é suprimida quando a taxa de resfriamento é acelerada. Quando

a transformação começa, ela progride mais

rapidamente e grandes volumes de perlita são formados. À

medida que a taxa de resfriamento é aumentada, as lamelas de

perlita tornam-se mais finas (plaquetas próximas). Em

taxas de resfriamento rápidas, temperaturas de

transformação ainda mais baixas são encontradas e

uma distribuição de carbonetos em ferrita é

formada em vez de perlita. Com

arranjo de aspecto de agulhas de cisalhamento com carbonetos finos em

uma matriz de ferrita se forma e é chamado de bainita. Tem resistência e dureza significativamente maiores e menor ductilidade do que as estruturas perlíticas finas. Com taxas de resfriamento muito rápidas (tratamento térmico de têmpera severa), a martensita é formada. A martensita é o produto mais duro da decomposição da austenita. Quando

a taxa de resfriamento é rápida o suficiente para formar

100 por cento de martensita, nenhum aumento adicional na dureza pode

ser alcançado por uma têmpera mais rápida. A

decomposição da austenita é uma

consideração importante na soldagem de ligas de

aço porque o metal de solda e partes da zona termicamente

afetada sofrem essa transformação.

1.2.2 Propriedades dos materiais (metálicos e não metálicos)

As propriedades mecânicas dos materiais metálicos são definidas

como as propriedades de um material que revelam seu comportamento

elástico e inelástico (plástico) quando a

força é aplicada, indicando assim sua

adequação para aplicações mecânicas,

por exemplo, módulo de elasticidade, resistência à

tração, alongamento, dureza e limite de fadiga. Outras

propriedades mecânicas, não mencionadas especificamente

acima, são resistência ao escoamento, ponto de escoamento,

resistência ao impacto e redução de área,

para mencionar alguns dos termos mais comuns. Em

geral, qualquer propriedade relativa às características

de resistência dos metais é considerada uma propriedade

mecânica. As

propriedades físicas referem-se à física de um

metal, como densidade, propriedades elétricas, propriedades

térmicas, propriedades magnéticas e semelhantes. Essas e outras propriedades serão descritas aqui com um pouco mais de detalhes.

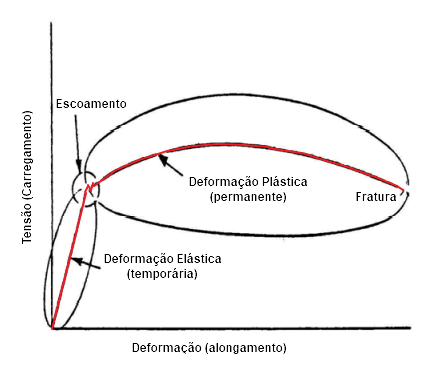

Elasticidade e plasticidade

Quando uma tensão ou força é aplicada a um metal, ele muda de forma. Por

exemplo, um metal sob tensão de compressão irá

encurtar e o metal sob tensão irá alongar. Essa mudança na forma é chamada de deformação. A

capacidade do metal de deformar sob carga e depois retornar ao seu

tamanho e forma originais quando descarregado é chamada de

elasticidade. O limite

elástico (limite proporcional) é a maior carga que um

material pode suportar e ainda retornar à sua forma original

quando a carga é removida. Dentro

da faixa elástica, a tensão é proporcional

à deformação e isso é conhecido como lei de

Hooke. A

relação entre a tensão ou carga aplicada e a

conseqüente deformação ou mudança no

comprimento é mostrada na FIG. 1.14. A extremidade da parte em linha reta, no gráfico, é conhecida como limite elástico.

Um

ponto na curva ligeiramente superior ao limite elástico é conhecido

como ponto de escoamento ou tensão de escoamento. A carga permitida ou

segura para um metal em serviço deve estar bem abaixo do limite

elástico. Se forem aplicadas cargas mais altas, no entanto, a faixa de

elasticidade ou deformação elástica é excedida e o metal agora fica

permanentemente deformado. Agora ele não retornará às suas dimensões

originais mesmo quando a carga for removida. Por esta razão, a área da

curva tensão-deformação além do limite elástico é chamada de faixa

plástica. É esta propriedade que torna os metais tão úteis. Quando

força suficiente é aplicada por laminação, prensagem ou golpes de

martelo, os metais podem ser moldados, quando quentes ou frios, em

formas úteis. Se a aplicação de carga é aumentada na região plástica

chega-se a um estágio em que o material fratura.

FIG. 1.14. Curva

tensão-deformação mostrando porções

elásticas e plásticas de uma curva típica.

Uma característica muito importante da curva tensão-deformação deve ser apontada. A

parte reta ou elástica da curva

tensão-deformação de um determinado metal tem uma

inclinação constante. Ou seja, não pode ser alterado, alterando a microestrutura ou tratamento térmico. Essa inclinação, chamada de módulo de elasticidade, mede a rigidez do metal na faixa elástica. Alterar a dureza ou resistência não altera a rigidez do metal. Existe apenas uma condição que altera a rigidez de qualquer metal, que é a temperatura. A rigidez de qualquer metal varia inversamente com sua temperatura; isto é, à medida que a temperatura aumenta, a rigidez diminui e vice-versa.

Resistência Metálica

A

resistênia de um metal é sua capacidade de resistir à

mudança de forma ou tamanho quando forças externas

são aplicadas. Existem três tipos básicos de tensões: tração, compressão e cisalhamento. Quando consideramos a resistência, deve-se conhecer o tipo de tensão a que o material será submetido. O

aço tem a mesma resistência à compressão e

à tração, mas o ferro fundido tem baixa

resistência à tração e alta

resistência à compressão. A

resistência ao cisalhamento é menor que a

resistência à tração em praticamente todos

os metais.

A

resistência à tração de um material pode ser

determinada dividindo a carga máxima pela área da

seção transversal original antes do teste. Assim:

Resistência

à tração = (Carga máxima)/(Área da

seção transversal original)

(1.1)

Os metais são 'puxados' (tracionados) em uma máquina chamada máquina de tração. Um

corpo de prova de dimensões conhecidas é colocado na

máquina de ensaio de tração e carregado lentamente

até quebrar (fraturar). Os

instrumentos às vezes são usados para fazer um registro

contínuo da carga e da quantidade de tensão

(mudança proporcional no comprimento). Esta informação é colocada em um gráfico chamado diagrama tensão-deformação. Um diagrama tensão-deformação pode ser feito para qualquer metal.

Dureza

A dureza de um metal é sua capacidade de resistir à deformação permanente. Existem três maneiras de medir a dureza; resistência à penetração, dureza elástica e resistência à abrasão (risco). A dureza varia consideravelmente de material para material. Essa

variação pode ser ilustrada fazendo uma

indentação em um metal macio, como o alumínio, e

depois em um metal duro, como uma liga de aço para ferramentas. A

indentação pode ser feita com um punção

central comum e um martelo, dando um leve golpe de igual força

em cada um dos dois espécimes. Neste caso, apenas por observação visual, pode-se dizer qual espécime é mais difícil de penetrar. É

claro que este não é um método confiável de

teste de dureza, mas mostra um dos princípios dos métodos de medição de

dureza; medir a

penetração da amostra por um penetrador,

como uma esfera de aço ou ponta de diamante.

As máquinas de medição de dureza Rockwell, Vicker e Brinell são os tipos de

durômetros mais usados para fins industriais e

metalúrgicos. Os operadores de tratamentos térmicos, inspetores e muitos outros na indústria costumam usar essas máquinas. O

teste de dureza Rockwell é feito aplicando duas cargas a uma

amostra e medindo a diferença na profundidade de

penetração na amostra entre a carga menor e a maior.

O ensaio de dureza Brinell é feito forçando uma esfera de

aço, geralmente de 10 milímetros (mm) de diâmetro,

no corpo de prova usando um peso de carga conhecido e medindo o

diâmetro da impressão resultante. Um pequeno microscópio é usado para medir o diâmetro das impressões. Várias

cargas são usadas para testar diferentes materiais, por exemplo,

500 kg (kg) para materiais macios como cobre e alumínio e 3.000

kg para aços e ferros fundidos. Geralmente

quanto mais duro o material, maior será sua resistência

à tração, ou seja, sua capacidade de resistir

à deformação e ruptura, quando uma carga é

aplicada.

Ductilidade

A

propriedade que permite que um metal se deforme permanentemente quando

carregado em tração é chamada de ductilidade. Qualquer metal que pode ser transformado em um fio é dúctil. Aço, alumínio, ouro, prata e níquel são exemplos de metais dúcteis. O ensaio de tração é usado para medir a ductilidade. As

amostras de tração são medidas quanto à

área e comprimento entre as marcas de calibração

(marcas feitas nos corpos de prova ensaiados) antes e depois de serem tracionados. A

porcentagem de alongamento (aumento no comprimento) e a porcentagem de

redução na área (diminuição da

área no ponto mais estreito) são medidas de ductilidade. Uma

alta porcentagem de alongamento (cerca de 40%) e redução

na área (cerca de 70%) indica uma alta ductilidade. Um metal com menos de 20% de alongamento teria baixa ductilidade.

Maleabilidade

A

capacidade de um metal de se deformar permanentemente quando carregado

em compressão é chamada de maleabilidade. Os metais que podem ser martelados ou enrolados em folhas são maleáveis. A

maioria dos metais dúcteis também são

maleáveis, mas alguns metais muito maleáveis, como o

chumbo, não são muito dúcteis e não podem

ser transformados em fios facilmente. Metais

com baixa ductilidade, como chumbo, podem ser extrudados ou

empurrados para fora de uma matriz (processo de extrusão) para formar fios e outras formas. Alguns metais muito maleáveis são chumbo, estanho, ouro, prata, ferro e cobre.

Fragilidade

Um material que não se deforma plasticamente sob carga é considerado frágil. O trabalho a frio excessivo causa fragilidade e perda de ductilidade. O ferro fundido não se deforma plasticamente sob uma carga de ruptura e, portanto, é quebradiço.

Um 'entalhe' muito afiado que concentra a carga em uma pequena área também pode reduzir a plasticidade. Os entalhes são causas comuns de falha prematura em peças. Mordedura de solda, ressaltos agudos (abruptos) em eixos usinados e ângulos agudos

em forjados e fundidos são exemplos de entalhes indesejados

(potenciais elevadores de tensão).

Tenacidade ao entalhe

A

tenacidade ao entalhe (resistência ao impacto) é a

capacidade de um metal de resistir à ruptura da carga de impacto

quando há um entalhe ou aumento de tensão presente. Um

metal pode mostrar alta ductilidade ou resistência quando testado

à tração ou ser duro ou macio quando testado em

dureza, mas muitas vezes o comportamento dos metais sob cargas de

choque aparentemente não está relacionado a essas

propriedades. É

claro que, como regra, um metal frágil, como ferro fundido

cinzento, falhará sob baixas cargas de choque; ou

seja, sua resistência ao choque é baixa e o ferro forjado

macio ou aço macio tem uma alta resistência ao choque. Mas

os metais macios e de granulação grossa terão

menor resistência ao choque do que os metais de

granulação fina. Um

entalhe ou ranhura em uma peça diminuirá a

resistência ao choque de um metal, de modo que uma forma e

dimensão de entalhe específicas são usinadas no

corpo de prova para fornecer resultados uniformes.

Em geral, a resistência à tração de um metal muda em proporção à dureza. No

entanto, essa relação nem sempre é verdadeira em

altos níveis de dureza ou com materiais frágeis porque

esses materiais são mais sensíveis às

concentrações de tensões, ou entalhes, e podem

fraturar prematuramente quando tensionados.

Condutividade

A condutividade é uma medida da capacidade de um material de conduzir corrente elétrica. É o recíproco da resistividade.

A condutividade é comumente expressa em mhos por metro, já que a unidade de resistividade é o ohm. A

condutividade dos elementos metálicos varia inversamente com a

temperatura absoluta na faixa normal de temperaturas, mas em

temperaturas próximas do zero absoluto as

imperfeições e impurezas na estrutura de rede de um

material tornam a relação mais complicada. Metais e materiais exibem uma ampla faixa de condutividade. Entre

as substâncias mais condutoras (prata e cobre) e as mais

resistivas (poliestireno, por exemplo) a diferença é de

23 ordens de grandeza.

Materiais não metálicos

Cerâmica

A

cerâmica oferece propriedades únicas como materiais de

engenharia, notavelmente dureza excepcionalmente alta e

resistência à abrasão e corrosão, bem como

propriedades de alta temperatura consideravelmente superiores às

de qualquer metal. No

entanto, são menos dúcteis, intrinsecamente

frágeis e suscetíveis a choques térmicos que podem

limitar sua temperatura máxima de serviço em

aplicações que envolvam ciclagem térmica. A

resistência ao choque térmico depende diretamente de um

baixo coeficiente de expansão térmica e alta

condutividade térmica, cujas propriedades diferem sensivelmente

entre os diferentes materiais cerâmicos.

A

fabricação de cerâmicas não apresenta

problemas particulares, uma vez que podem ser formadas por

técnicas tradicionais, como prensagem úmida e

extrusão de moldagem por deslizamento; e

por métodos modernos como moldagem por injeção,

prensagem isostática, fundição de fita e prensagem

a seco.

As

cerâmicas que podem ser classificadas (ou são

utilizáveis ou potencialmente utilizáveis) como

materiais de engenharia abrangem atualmente:

- (i) alumina,

- (ii) berílio (óxido de berílio) e nitreto de boro,

- (iii) porcelana (silicatos de alumínio),

- (iv) esteatita e forsterita (silicatos de magnésio),

- (v) nitreto de silício e carbeto de silício, (vi) diboreto de titânio e

- (vii) carbono vítreo.

A

cerâmica está encontrando um uso crescente na

fabricação de componentes eletrônicos, componentes

de engenharia, medicina e odontologia e joalheria.

Ceramics are finding an increasing use in the fabrication of electronic components,

engineering components, medicine and dentistry and jewellery.

Cermets

(composto cerâmico-metalico)

O

uso de metais revestidos de cerâmica e combinações

cerâmica-metal assumiu agora proporções

significativas, particularmente nas áreas de física

nuclear prática (por exemplo, peças para reatores

nucleares) e fabricação de motores a jato. As

combinações metalocerâmicas são de dois

tipos: um revestimento cerâmico sobre o metal ou uma

combinação química e mecânica de metais e

cerâmicas em um material cermet. Ambos

são essencialmente tentativas de produzir materiais de alta

temperatura satisfatórios, seja com custos reduzidos e melhor

disponibilidade ou com um desempenho geral superior aos materiais

metálicos ou cerâmicos existentes isoladamente. De um modo geral, as propriedades mecânicas desses dois tipos de materiais representam extremos. Os

metais têm alta resistência à tração e

resistência ao choque, mas perdem essas propriedades rapidamente

com o aumento da temperatura. As

cerâmicas do tipo refratário têm pontos de

fusão extremamente altos e excelente estabilidade geral, mas

são de baixa resistência à tração e

resistência a choques mecânicos e térmicos. A

demanda por materiais que combinem as características

favoráveis dos metais e da cerâmica está

aumentando; daí o desenvolvimento de combinações de cerâmicas com metais ao longo dos últimos anos.

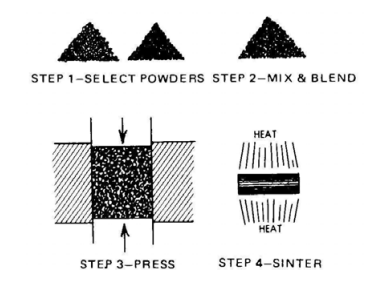

Normalmente os cermets são formados por técnicas semelhantes às empregadas na metalurgia do pó. O

conteúdo cerâmico geralmente compreende óxidos

refratários, carbonetos ou nitretos, enquanto o componente de

pó metálico é geralmente cromo, níquel,

molibdênio ou titânio. As propriedades resultantes são diferentes das de qualquer um dos constituintes separados. Vários cermets têm pontos de fusão particularmente altos, melhor alcançados em chama aberta.

Materiais Compósitos

Um

compósito é um material no qual um material mais forte,

às vezes fibroso, é geralmente combinado com outro para

reforçar ou fortalecer a massa resultante. As

necessidades da indústria aeroespacial levaram ao

desenvolvimento e aceitação de materiais

compósitos. Baixo peso, alta resistência e grande rigidez eram de interesse primordial da aviação militar. Essas mesmas qualidades também estão em demanda em muitas aplicações não militares. As formas mais comuns de compósitos são baseadas em uma matriz plástica. O material de reforço fibroso pode estar em forma de folha, como em laminados plásticos termofixos; forma de filamento, tecido ou aleatório, como em plásticos reforçados com vidro ou carbono; ou forma de fibra curta como em termoplásticos preenchidos ou reforçados. Esses materiais estão bem estabelecidos e amplamente disponíveis.

No

caso de compósitos laminados termofixos, fenólico,

melamina e epóxido são os principais sistemas de resinas utilizados, tendo papel, tecido de algodão, tecido de

vidro e amianto como principais materiais de reforço

alternativos.

Os

compósitos cerâmicos e metálicos permaneceram

relativamente pouco desenvolvidos como materiais gerais de engenharia e

construção, em grande parte devido ao alto custo. Existem,

no entanto, inúmeras aplicações de formas

metálicas 'preenchidas' e 'laminadas' que se qualificam como

compósitos sob a descrição geral.

Concreto

O

concreto é uma mistura de pedra e areia mantidas juntas por uma

pasta endurecida de cimento hidráulico e água. Quando

os ingredientes são bem misturados, eles formam uma massa

plástica que pode ser moldada em um tamanho e forma

predeterminados. Quando a pasta de cimento endurece, o concreto fica muito duro como uma rocha. Possui grande durabilidade e tem capacidade de suportar altas cargas principalmente em compressão.

A

resistência e as propriedades exigidas do concreto podem ser

obtidas pela seleção cuidadosa de seus ingredientes,

classificação correta dos ingredientes,

adições precisas de água e adoção de

um bom acabamento na mistura, transporte, colocação,

compactação, acabamento e cura do concreto na obra. .

Os

principais ingredientes do concreto são cimento, agregado

graúdo (ou seja, pedriscos, cascalho, etc.), agregado fino (ou

seja, areia), aditivos químicos (se necessário) e

materiais fibrosos (se necessário). Os agregados no concreto constituem de longe a maior parte da massa.

1.2.3 Descontinuidades e defeitos em materiais metálicos

(NT: Nesse assunto existe uma apresentação que pode ser acessada em https://1drv.ms/b/s!AvbIqQJ5umbcs0TTpuoXQERrNJpa)

Sempre

que há uma mudança na homogeneidade e uniformidade das

propriedades dentro de um material, isso pode invariavelmente ser

atribuído à presença de descontinuidades ou

imperfeições (falta de material) dentro do material. A

partir dos deslocamentos e irregularidades da estrutura atômica,

as descontinuidades podem assumir vários formatos e formas como

inclusões gasosas (microporosidade, porosidade,

bolhas, vazios alinhados, vazios concentrados), trincas, inclusões

metálicas, falta de penetração, falta de

fusão, retração, voltas e costuras, etc.

As descontinuidades podem ser divididas em três categorias gerais inerentes, processamento e serviço.

- (a) Descontinuidades inerentes são geralmente formadas quando o metal é fundido. Existem mais duas subclassificações. As

descontinuidades inerentes ao forjado referem-se à fusão e

solidificação do lingote original antes de ser formado em placas,

blocos e tarugos. As

descontinuidades inerentes a fusão-solidificação dos metais

referem-se à fusão, vazamento em moldes e solidificação de um artigo do

processo de fundição.

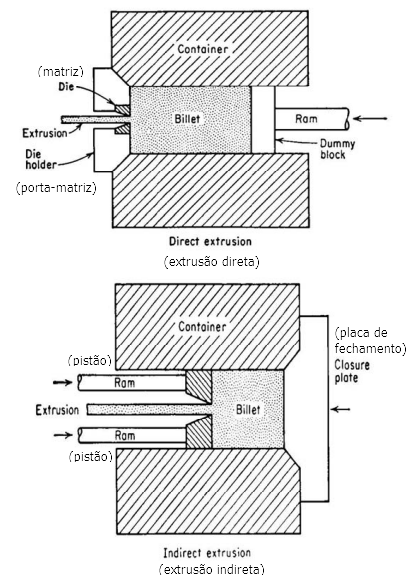

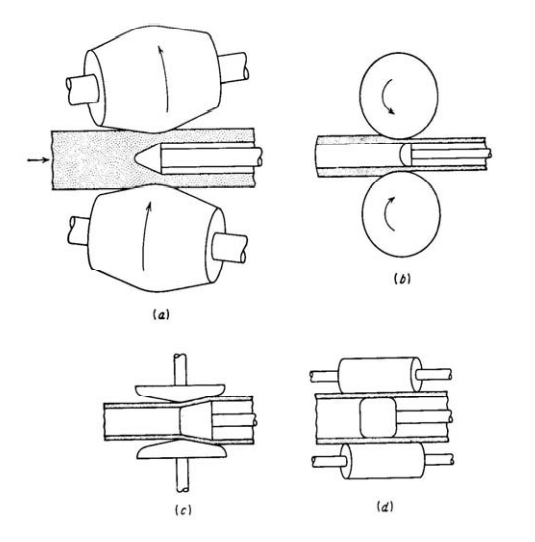

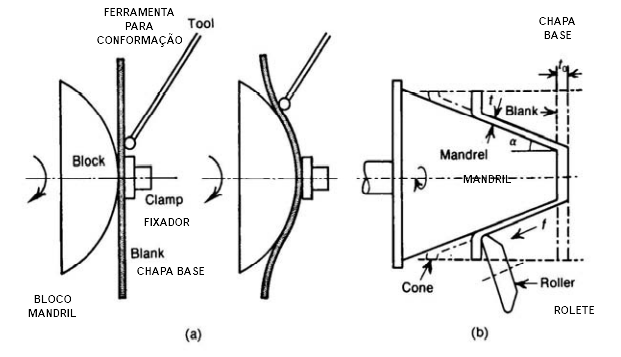

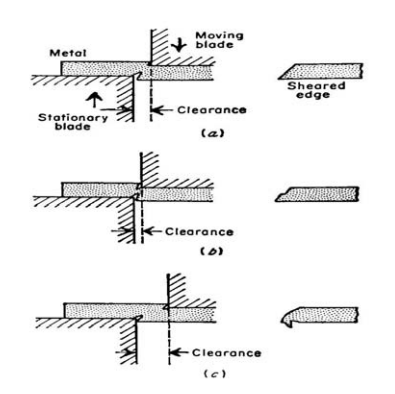

- (b)

As descontinuidades de processamento geralmente estão relacionadas aos

vários processos de fabricação, como usinagem, conformação, extrusão,

laminação, soldagem, tratamento térmico e galvanização. Durante

o processo de fabricação, muitas descontinuidades que estavam no

subsolo serão abertas para a superfície por usinagem, retificação, etc.

- (c) As descontinuidades de serviço estão relacionadas às diversas condições de serviço, como tensão, corrosão, fadiga e erosão. As

descontinuidades podem alterar a distribuição de tensões locais e, além

disso, podem afetar as propriedades mecânicas ou químicas (resistência

à corrosão).

As descontinuidades devem ser caracterizadas não apenas por sua natureza, mas também por sua forma. Descontinuidades

do tipo planar, como trincas, laminações, fusão

incompleta e penetração inadequada da junta, criam

sérios efeitos de intensificação (aumento) da tensão aplicada. Descontinuidades

tridimensionais quase não criam efeito de intensificação, mas

amplificam as tensões pela redução a área na qual a força está aplicada. Portanto,

as características das descontinuidades que devem sempre ser

consideradas incluem o tamanho, forma (volumétrica, lineares ou planares),

orientação em relação à

tensão de trabalho principal e tensão residual,

localização em relação às

superfícies externas e às seções

críticas da estrutura.

Todas as descontinuidades acima são descritas nos processos individuais nas Seções 1.3 e 1.4.

1.3. Processos de Fabricação e Descontinuidades

1.3.1 Processos primários e descontinuidades relacionadas

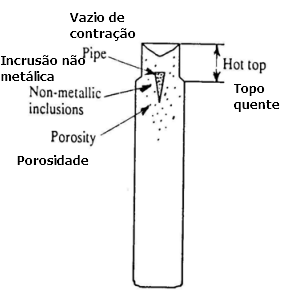

Lingote fundido e descontinuidades relacionadas

Um fundido adequado para trabalhar de fabricação posterior ou re-fundir é chamado de lingote. Os

moldes nos quais o metal fundido é derramado para formar

lingotes são feitos de ferro fundido cinzento, ferro fundido com

grandes veios de grafite ("meehanita") e ligas de alumínio anodizadas. A

superfície interna do molde é frequentemente revestida

com materiais adequados para ajudar a formar uma superfície lisa

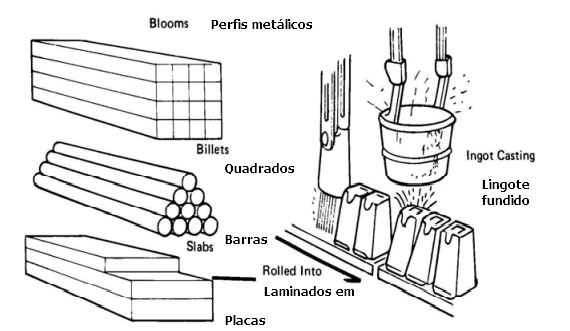

do lingote. Um lingote ou tarugo é normalmente o ponto de partida para a formação real de artigos ou materiais. Descontinuidades típicas encontradas no lingote FIG. 1.15 são inclusões não metálicas, porosidade e vazios de contração. A

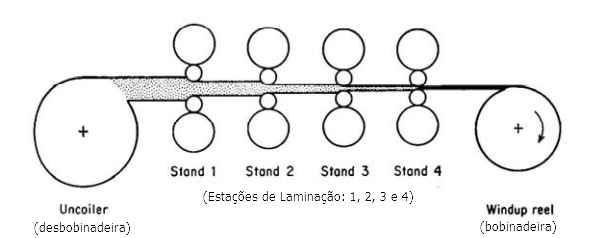

maioria dessas descontinuidades no lingote está na parte

superior e pode ser facilmente eliminada cortando o topo do lingote. O lingote depois que o topo quente é cortado é chamado de bloco fundido. Os blocos podem então ser processados para formar placas, chapas e perfis como mostrado na FIG. 1.16.

FIG. 1.15. Typical defects in an ingot.

Defeitos típicos em um lingote.

FIG. 1.16. Processos típicos de materiais primários.

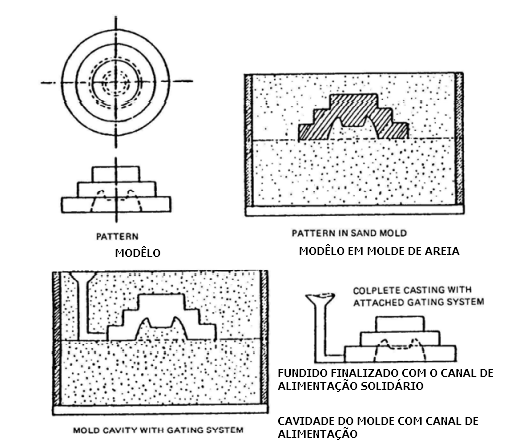

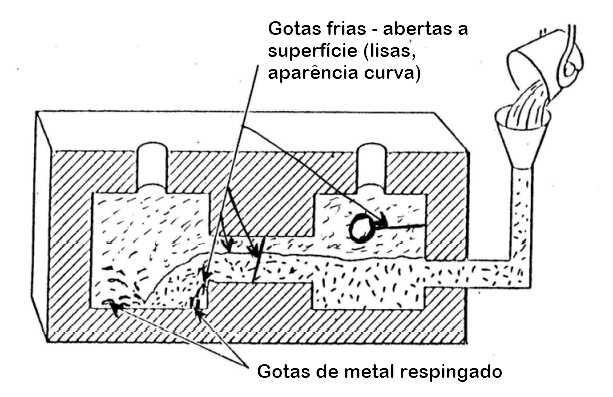

Processos de fundição

Um

método comumente usado para formar objetos de metal de formas

complexas é vazar metal fundido em um molde no qual ele se

ajusta à forma necessária. O

molde é então quebrado para expor a peça fundida,

ou o projeto do molde é tal que pode ser separado (aberto) sem danos e

reutilizado. Os moldes

são geralmente formados a partir de formatos padrões que podem ser

usados várias vezes, se necessário, e seu projeto

é crítico, pois os orifícios de

'alimentação' e 'ventilação' devem ser

cuidadosamente posicionados no molde para permitir que o metal flua

livremente em todas as peças e que o ar previamente existente saia sem ficar aprisionado,FIG. 1.17. Os problemas que podem ocorrer são o aprisionamento no molde no resfriamento. Também

é improvável que a estrutura cristalina de uma

peça fundida seja ótima em todas as peças, de modo

que sua resistência pode ser menor do que com outros

métodos de fabricação. Vários

processos de fundição incluem fundição em

areia, fundição em molde permanente,

fundição sob pressão,

FIG. 1.17. Etapas típicas de fundição

Fundição em areia

Neste caso, um molde de areia é usado para moldar a forma desejada da liga necessária. Um

molde de areia pode ser definido como um recipiente de areia

pré-formado no qual o metal fundido é derramado e deixado

solidificar. Em geral, os moldes de areia são destruídos à medida que a peça fundida é removida deles. Moldes

de areia possibilitam moldar formas complexas que poderiam não ser

possíveis com outros processos convencionais de fabricação.

Diferentes tipos de moldes de areia podem ser existir para fazer diferentes peças fundidas. Os

moldes de areia natural são feitos de areia úmida e

são usados para praticamente todos os fundidos ferrosos e

não ferrosos. Eles

têm a desvantagem de não serem muito fortes, além

de exigirem umidade durante a fabricação, o que pode

causar certos defeitos na fundição. Os moldes de areia natural podem ser fornecidos com uma areia seca na superfície para formar superficies fundidas mais lisas. Moldes puramente de areia seca também podem ser feitos adicionando à areia um aglutinante em vez de umidade.

Os

métodos de preparação de moldes de areia incluem

moldagem de bancada, moldagem por máquina, moldagem de piso e

moldagem por poço. A moldagem de bancada é usada para pequenas peças fundidas. Este

é geralmente um processo lento e trabalhoso, uma vez que

geralmente é usado o amassamento manual com modelo solto.

Moldes

pequenos e médios podem ser feitos mesmo com o auxílio de

uma variedade de máquinas que geralmente são mais

rápidas e uniformes do que a moldagem de bancada. Os moldes de médio a grande porte são feitos diretamente no piso da fundição. Moldes muito grandes feitos em um poço construído para esse fim são chamados de moldes de poço.

As

areias mais comumente usadas em fundição de areia

contêm areia de sílica que geralmente é de 50 a 95%

do material total em qualquer areia de moldagem, zirconato e olivina,

etc. As propriedades e características mais importantes de tais

areias são permeabilidade, coesividade e refratariedade . A

permeabilidade é uma condição de porosidade e

está relacionada com a passagem de material gasoso

através da areia, bem como com a densidade dos grãos de

areia. A coesão

pode ser definida como a união dos grãos de areia ou a

resistência da areia de moldagem e depende do tamanho e da forma

dos grãos de areia.

A

propriedade de coesividade pode ser melhorada adicionando à

areia alguns ligantes como argila, resinas e gomas e óleo de

secagem. A

terceira característica importante da areia de moldagem é

a refratariedade, que é sua capacidade de resistir a altas

temperaturas sem se fundir. Areia

de sílica pura pode suportar uma temperatura tão alta

quanto 2000 oC. A propriedade de refratariedade pode ser afetada por

impurezas como óxidos metálicos.

As cavidades do molde podem ser produzidas envolvendo o material de moldagem em torno dos chamados moldes. Os moldes podem ser feitos de madeira, metal ou outros materiais adequados. Há uma variedade desses moldes usados na fabricação de peças fundidas. Outra

parte importante do processo de fundição é a caixa

do macho (que vai permitir a criação de espaços vazios no interior da

peça fundida pela não alimentação de metal liquido nesse espaço) que é

uma estrutura feita de madeira, metal ou outro

material adequado, contendo uma cavidade com a forma de um macho

desejado. Fazer um molde de areia envolve o empacotamento adequado de areia de moldagem em torno de um modelo. Depois

que o modelo é removido da areia e o arranjo de canal

é concluído, a cavidade do molde é preenchida com

metal fundido para formar a peça fundida.

Fundição de molde permanente

Uma

fundição feita por vazamento de metal fundido em um molde

feito de alguma liga metálica ou outro material de

permanência é conhecida como fundição de

molde permanente.

Ferro

fundido cinzento e erro fundido com

grandes veios de grafite ("meehanita") são

os materiais mais utilizados na construção de moldes

permanentes. Esse uso comum se deve em parte à facilidade com que podem ser usinados. Certos

aços, particularmente aços de liga especial que

são tratados termicamente, geralmente têm uma

resistência especialmente boa à erosão. Eles têm excelentes propriedades refratárias. Algumas

ligas de alumínio nas quais a superfície foi anodizada

também são usadas como materiais de moldagem. A anodização produz Al2O3 que é muito refratário e resistente à abrasão. Estas ligas são muito fáceis de usinar e possuem uma boa capacidade de resfriamento. O

molde não é destruído na remoção do

fundido e, portanto, pode ser reutilizado muitas vezes.

Fundição sob pressão

A

fundição pressurizada pode ser definida como o uso

de um molde permanente (matriz) no qual o metal fundido é

introduzido por meio de pressão. O termo fundição sob pressão é outro nome para este método de fundição. Esta

pressão é obtida pela aplicação de ar

comprimido ou por pistões operados pneumaticamente ou

hidraulicamente. Este

processo de fundição pode ser subdividido em dois tipos,

por exemplo (a) fundição sob pressão em

câmara quente e (b) fundição sob pressão em

câmara fria.

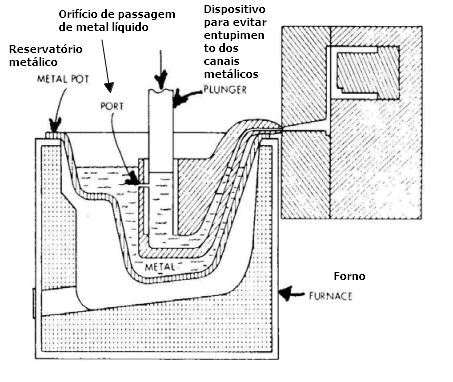

(a) Fundição em câmara quente.

A

unidade de fusão é parte integrante da máquina de

câmara quente, e o metal fundido é introduzido diretamente

desta unidade de fusão, por meio de mecanismo de êmbolo na

cavidade da matriz. O

processo é ainda caracterizado por uma quantidade normal de

superaquecimento no metal e a necessidade de uma pressão de

fundição proporcionalmente menor. A

pressão sobre o metal fundido em máquinas de

fundição sob pressão de câmara quente pode

variar de aproximadamente 500 a 6000 psi (3,5 a 41 MPa). Uma média de aproximadamente 2.000 a 2.500 psi (14 a 17 MPa) é comum. As pressões de injeção de ar são normalmente limitadas a cerca de 600 psi (4 MPa). A FIG. 1.18.

FIG. 1.18: Fundição de câmara quente.

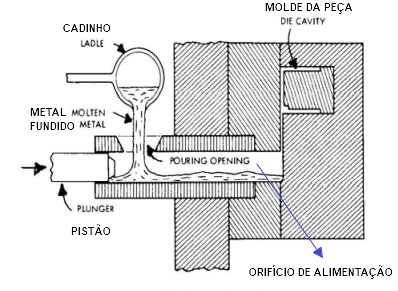

(b) Fundição em câmara fria

A

unidade de fusão é geralmente separada neste caso, e o

metal fundido deve ser transferido para o mecanismo de

injeção por panela FIG. 1.19. Outras

características distintivas do processo são

pressões de metal muito altas e o fato de que a liga de

fundição pode estar a uma temperatura um pouco menor que

o superaquecimento normal; o fundido pode até estar em uma condição semifundida. A

pressão sobre o metal de fundição em

máquinas de fundição sob pressão de

câmara fria pode variar de 3.000 psi (20,5 MPa) até 25.000

psi (172 MPa) e, em alguns casos, pode chegar a 100.000 psi (690 MPa). As

ligas metálicas fundidas em estado semifundido requerem maior

pressão para compensar a fluidez reduzida resultante das baixas

temperaturas de vazamento. Temperaturas

de trabalho mais baixas e altas pressões produzem peças

fundidas de estrutura densa, livres de furos e porosidades relacionadas

a gases dissolvidos.

FIG. 1.19: Fundição em câmara fria.

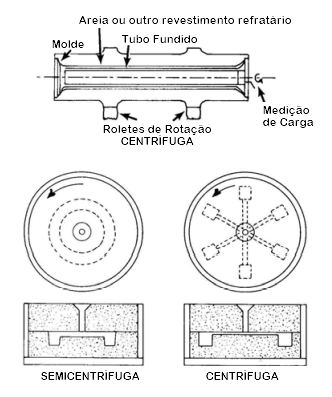

Fundição centrífuga

Qualquer

processo no qual o metal fundido é vazado e solidificado

enquanto o molde está girando, é um processo de

fundição centrífuga. Os fundidos produzidos sob esta força centrífuga são chamados de fundidos centrífugados. Existem

três processos centrífugos reconhecidos, nomeadamente

fundição centrífuga verdadeira,

fundição semicentrífuga ou centrífuga

perfilada e fundição centrifugada ou sob pressão e

são mostradas na FIG. 1.20. A

verdadeira fundição centrífuga é aquela em

que as fundições são feitas em um molde

cilíndrico oco girado em torno de um eixo comum tanto à

fundição quanto ao molde. Tubo de ferro fundido é comumente feito por este método. Neste processo, o eixo de rotação pode ser horizontal, inclinado ou vertical. No verdadeiro processo de fundição centrífuga, a circunferência interna é sempre circular. Quando o molde é girado em um eixo horizontal, uma verdadeira superfície interna cilíndrica é produzida. A verdadeira fundição centrífuga é usada apenas em objetos de formato simétrico. A

fundição semicentrífuga ou centrífuga

perfilada é semelhante ao método centrífugo

verdadeiro, exceto que um núcleo central é usado para

formar a superfície ou superfícies internas. A fundição não depende da força centrífuga para sua forma. Um bom exemplo de trabalho semi-centrífugo é uma fundição em forma de roda. O eixo de rotação no processo semicentrífugo é sempre vertical. Embora

o rendimento seja melhor do que com a fundição

estática, não é tão alto quanto na

verdadeira fundição centrífuga. Com este processo também apenas objetos de forma simétrica podem ser moldados. exceto que um núcleo central é usado para formar a superfície ou superfícies internas. A fundição não depende da força centrífuga para sua forma. Um bom exemplo de trabalho semi-centrífugo é uma fundição em forma de roda. O eixo de rotação no processo semicentrífugo é sempre vertical. Embora

o rendimento seja melhor do que com a fundição

estática, não é tão alto quanto na

verdadeira fundição centrífuga. Com este processo também apenas objetos de forma simétrica podem ser moldados. exceto que um núcleo central é usado para formar a superfície ou superfícies internas. A fundição não depende da força centrífuga para sua forma. Um bom exemplo de trabalho semi-centrífugo é uma fundição em forma de roda. O eixo de rotação no processo semicentrífugo é sempre vertical. Embora

o rendimento seja melhor do que com a fundição

estática, não é tão alto quanto na

verdadeira fundição centrífuga. Com este processo também apenas objetos de forma simétrica podem ser moldados.

FIG. 1.20. Fundição centrífuga.

A

fundição centrifugada ou sob pressão é

aplicada para fundições não simétricas. A

cavidade do molde não é girada em torno de seu

próprio eixo, mas em torno do eixo de um canal central

descendente comum ao eixo de rotação, que alimenta o

metal na cavidade do molde sob força centrífuga. Este processo de centrifugação pode ser feito apenas em torno de um eixo vertical. A

força centrífuga fornece uma alta pressão para

forçar a liga metálica na cavidade do molde. Os

processos de fundição centrífuga podem ser usados

para produzir peças feitas de grupos de ligas ferrosas e

não ferrosas. Tubos

de ferro fundido, canos de armas, paredes de cilindros automotivos,

anéis de motores a jato, anéis de pistão e

tambores de freio são peças comuns fundidas por

centrifugação. As

vantagens incluem a eliminação de inclusões

estranhas (contaminantes) e a produção de peças fundidas mais

sólidas. As principais desvantagens são as limitações de forma e tamanho.

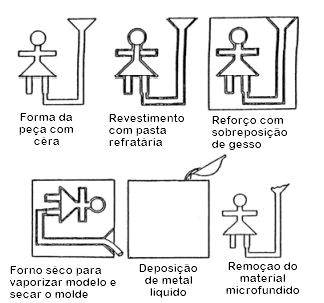

Fundição por microfusão

Este processo envolve a fabricação de um molde de

peça única a partir do qual o modelo é

removido por um procedimento que derrete o modelo. Os moldes utilizados neste processo são moldes de uso único. A eliminação de todos os planos de partição fornece tolerâncias dimensionais aprimoradas. Como

o modelo é removido por fusão ou queima, a

precisão da fundição é aumentada

através da eliminação de balaço, batidas

e deslocamentos para remoção de machos. Vários outros nomes são dados a este processo. Também

é chamado de fundição de precisão,

fundição de precisão ou processo de cera perdida e

é mostrado na FIG. 1.21.

Vários

tipos e graus de cera são os materiais comuns para a

fabricação de moldes para fundição por

microfusão. Certos plásticos que queimam sem resíduos também são usados como materiais de modelo. Algumas ligas metálicas de baixo ponto de fusão também podem ser usadas como materiais de modelo. Neste

processo de fundição, os padrões são

formados de novo, fundindo ou forjando o material do padrão em

matrizes feitas de metal, plástico, borracha ou madeira.

FIG. 1.21. Etapas para fundição por microfusão.

Os modelos são feitos primeiro de cera ou outros materiais

de modelo por fusão e depois injetados em uma matriz

metálica ou não metálica. Em

seguida, os moldes são soldados ou unidos aos canais de alimentação, que também são do mesmo material do

molde. Por esta união do modelo aos canais de alimentação, é preparado um modelo que se assemelha a uma

árvore. Esta "árvore" é agora mergulhada em areia refratária, colocada em um reservatório de metal e lacrada. Em

seguida, o revestimento ou material de moldagem, na forma de pasta

viscosa, é derramado ao redor do modelo e canais. Quando o revestimento endurece, o molde é aquecido colocando-o em um forno a 370 ºF. Por

este aquecimento o molde é seco e cozido e o molde é

derretido e o material fundido do molde é retirado do molde. Agora como um toque final no molde antes da fundição, o molde é colocado em um forno e é aquecido a uma temperatura de 980-1300 ºC. Isso remove todos os resíduos de cera, se houver, grudados no molde de revestimento. O molde é então aquecido até a temperatura de fundição.

Fundição de molde em casca

Este processo envolve a fabricação de um molde que tem

duas ou mais peças finas, semelhantes a conchas, consistindo de

areia termoendurecível ligada à resina. Essas

conchas são de uso único na aplicação e

são duras e facilmente manuseadas e armazenadas. As

cascas são feitas de modo que as peças correspondentes

se encaixem facilmente, presas com grampos ou adesivos e vazadas na

posição vertical ou horizontal. Esses

moldes podem ser apoiados em grelhas metálicas ou em uma massa de material volumoso

e permeável como areia, granalha de aço ou cascalho.

Modelos

metálicos são usados para a produção de

cascas, pois são submetidas a temperaturas de aquecimento

próximas a 810 ºC. O

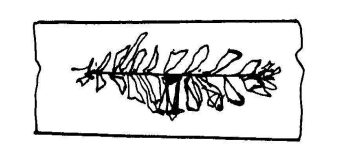

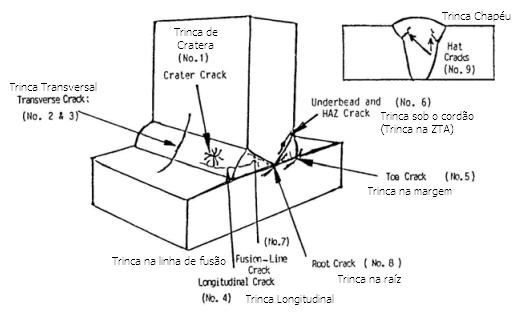

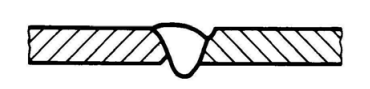

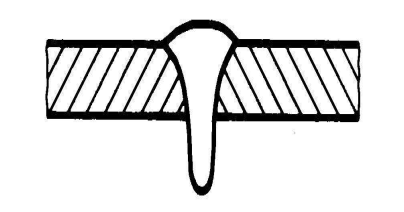

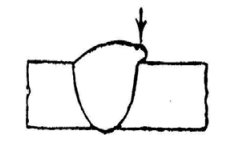

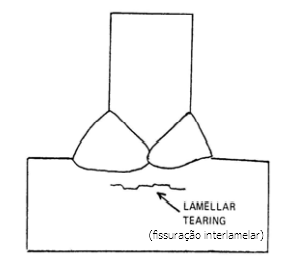

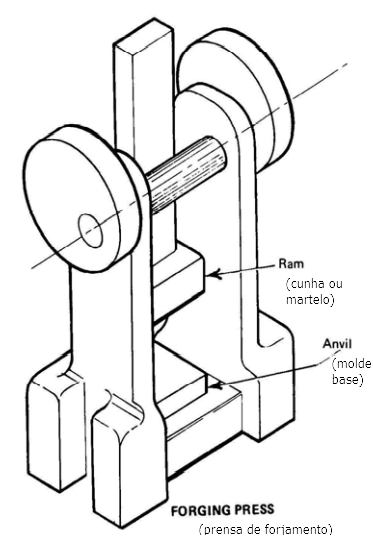

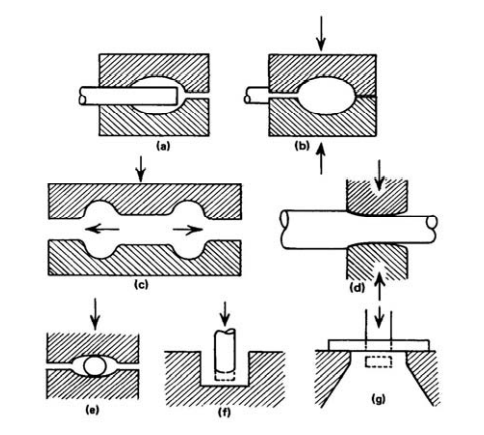

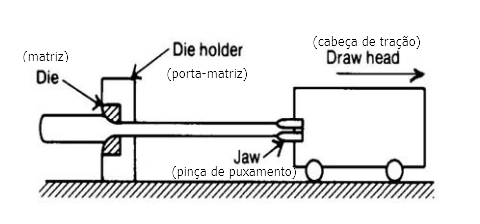

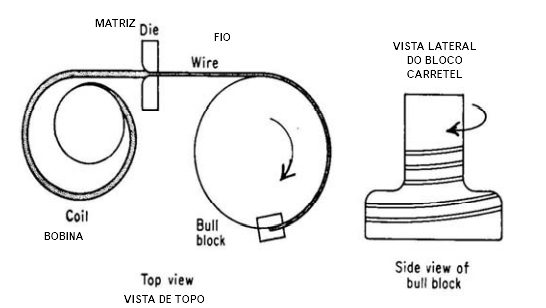

modelo deve ter alguma provisão, na forma de pinos