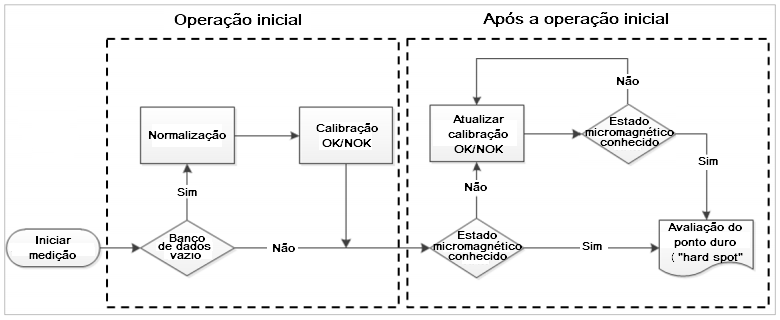

Fig. 9 – Visão geral do

processo de aprendizagem de máquina.

6.

CALIBRAÇÃO

A

fim de determinar a propriedade dureza do material, quantitativamente,

uma

calibração deve ser realizada inicialmente. Dependendo da composição

química do

aço e de seu processo de fabricação, diferentes combinações de

microestruturas

e de outras propriedades influentes nos resultado desse ensaio devem

ser

distinguidas. Testes com consistência estatísticas (número de

amostras),

considerando todas as variáveis independentes com influência no ensaio,

são

necessários para separar a influência da microestrutura (variável

relevante) das

outras influências (variáveis não relevantes) na resposta obtida no

ensaio.

Geralmente,

a medição pode ser afetada por diferentes variáveis perturbadoras

(ruídos) do

ensaio, como carepa, magnetização residual, tensão residual além dos outros parâmetros essenciais. Como

consequência direta, uma calibração individual seria necessária para

cada tipo

de aço e uma combinação dos demais parâmetros influentes. Diferentes

tipos de

aço, implicam em diferentes microestruturas (ferrita, perlita, bainita,

...), diferentes

profundidades de endurecimento, além da sua combinação com outros

parâmetros

influentes, o que poderia implicar em uma grande variedade de chapas de

referência para calibração.

Como alternativa a essa dificuldade, um algoritmo de aprendizado de máquina para classificação supervisionada é usado pelo programa de computador que gere a inspeção. A figura 9 apresenta um fluxograma desse algoritmo. Esse algoritmo emprega a distância euclidiana entre os dados vizinhos mais próximos no espaço de parâmetros. O comportamento estatístico do ensaio magnético de uma amostra desconhecida será comparado com todos os comportamentos dos dados existentes na base de dados de calibração. O dado vizinho com comportamento mais próximo do da amostra desconhecida no espaço de parâmetro relevante será investigado. O valor do parâmetro do vizinho mais próximo encontrado será o valor alvo do parâmetro resultante para a amostra desconhecida.

O

aparelho de inspeção não fornece a dureza absoluta da amostra ensaiada.

Portanto, quando da detecção de estados micro magnéticos desconhecidos,

a

dureza real, deve ser confirmada via avaliação mecânica com teste de

dureza

móvel (Leeb, UCI). Recomenda-se um número mínimo de cinco (5) medições de dureza móvel (Leeb, UCI) por

25x25 mm2 de área avaliada. A base de calibração é

sucessivamente atualizada e

ampliada com novos estados micro magnéticos conhecidos após uma

operação

inicial, figura 9.

Fig. 9 – Visão geral do

processo de aprendizagem de máquina.

Antes

da etapa de calibração para a inspeção de um novo grau de aço é preciso fazer a

operação de normalização. Para isso uma área da chapa padrão de referência que

possua dureza abaixo do limite de reprovação (chamada de material base) deve

ser inspecionada pelo aparelho e o resultado da inspeção registrado no programa.

Após

a operação de normalização é preciso estabelecer o limiar de

aprovação(OK)/reprovação(NOK) pela inserção de pontos de dados com essas

características (dureza abaixo do limiar/dureza acima do limiar) no banco de

dados de configuração para esse novo grau de material. Devido a inexistência

inicial de banco de dados para o novo material é provável a indicação de erro

(ERROR) em pontos de leitura. A definição de pontos com condição OK/NOK é

obtida através de referência por medidas de dureza com técnica complementar

(Leeb, UCI). Após a inserção de pontos (OK/NOK) no banco de dados desse novo

material é possível iniciar a inspeção de chapas do novo grau de aço.

A

seguir apresentam-se a sequência das etapas de calibração:

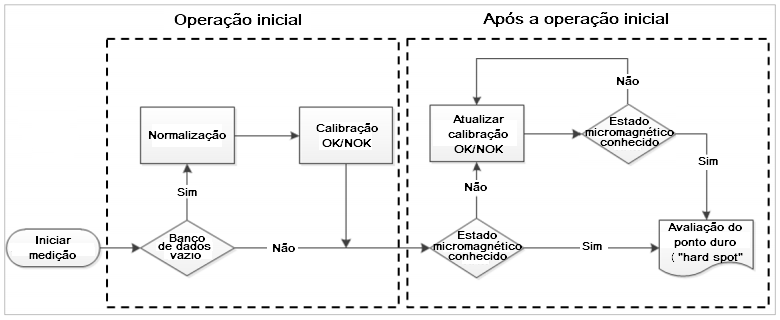

A figura 10, apresenta exemplo dos gráficos inferiores da sub aba Medição e calibração (“Measurement and calibration”) após uma calibração bem sucedida. É possível observar a nuvem de pontos verdes (região OK), a nuvem de pontos vermelhos (região NOK), e o raio do círculo de classificação (falta de precisão do contorno, “unsharpness”).

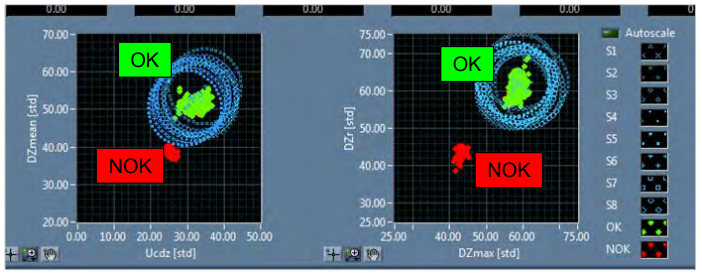

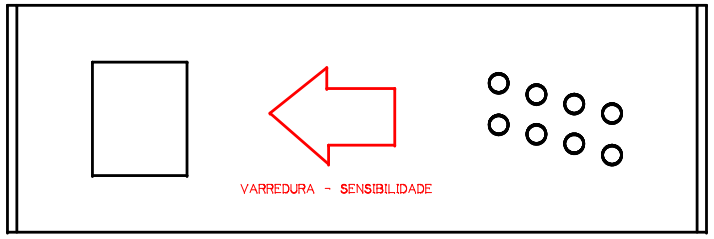

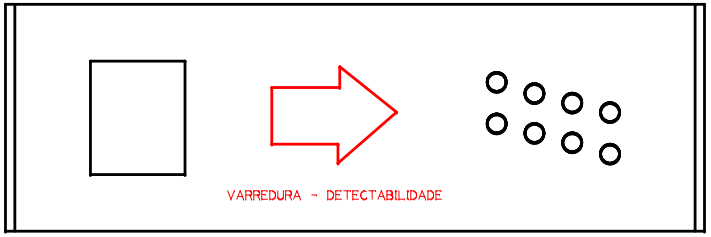

A

chapa padrão de referência possui duas regiões representativas de pontos duros.

Uma região, chamada de verificação da sensibilidade da técnica micro magnética,

ampla (abarca todos os oito sensores ao mesmo tempo), na forma de um retângulo,

e que; e uma região, chamada de verificação da detectabilidade da técnica micro

magnética, com oito círculos, com diâmetro no limite de detecção exigido por

norma. A figura 11 apresenta o sentido de varredura que o aparelho deve fazer

na chapa para verificar a sensibilidade. A figura 12 apresenta o sentido de

varredura que o aparelho deve fazer na chapa para verificar a detectabilidade.

Fig. 11 – Sentido de

varredura na chapa padrão de referência para verificação da sensibilidade.

Fig. 12 – Sentido de varredura na chapa padrão de referência para verificação da detectabilidade.

Ajustes

deverão ser feitos no programa 3MA-X8 MMS para que não exista diferenças entre

as respostas dos oito sensores de mais que 20% para qualquer um dos 21

parâmetros de medição do aparelho PLAMAT-M.

|

|

|