5. APARELHO, SONDAS E CHAPA

DE CALIBRAÇÃO PARA O ENSAIO

5.1 Aparelho PLAMAT-M e Programa de Computador

3MA-X8 MMS

O

aparelho de inspeção micro magnética PLAMAT-M consiste de um carrinho

(no

inglês “trolley”) contendo toda a parte mecânica, eletrônica e

informatizada

necessária para a varredura e inspeção das chapas. A tabela I, a

seguir, mostra

os principais componentes desse aparelho.

Tabela I – Desenho e Componentes do Aparelho PLAMAT-M

| Pos. |

Descrição |

| 1 |

Olhal de içamento |

| 2 | Freio a gás |

| 3 | Ajuste transversal |

| 4 | Marcador à giz |

| 5 | Unidade de inspeção com 8 sondas |

| 6 | Roletes guia |

| 7 | Codificador de posição (aqui: encoberto) |

| 8 | Bateria |

| 9 | Componentes eletrônicos |

| 10 | Alça de içamento |

| 11 | Notebook (micro computador portátil de campo) |

| Pos. |

Descrição |

| 1 | Haste |

| 2 | Soquete |

| 3 | Trilho do sistema |

| 4 | Rolamento (aqui: coberto) |

| 5 | Rodas |

| 6 | Rodas direcionais |

| 7 | Parafuso de encaixe |

| 8 | Dispositivo de aperto |

| 9 | Peça de encaixe |

Por

ser uma das partes mais relevantes para o resultado da inspeção descreveremos

aqui em mais detalhes a unidade de inspeção. A unidade de inspeção consiste de oito

(8) sensores eletromagnéticos, para detecção de pontos duros (“hard spots”), e

que estão posicionados em duas carreiras de forma escalonada para permitir uma

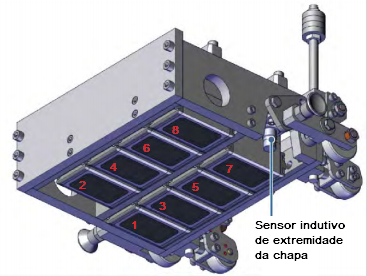

cobertura total da região sob esses sensores, figura 1.

Fig. 1 – Vista inferior da

unidade de inspeção.

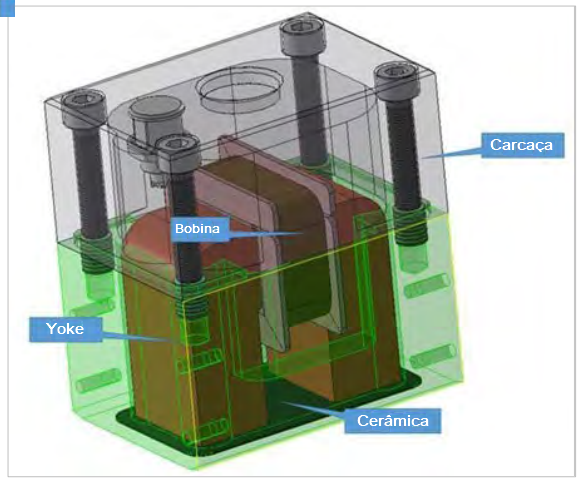

Cada

um dos oito (8) sensores eletromagnéticos consiste além do detector das

propriedades eletromagnéticas pertinentes ao ensaio, também de um julgo

magnético excitado por uma corrente alternada, ver detalhe na figura 2.

Fig.

2 – Detalhe de um dos oito sensores eletromagnéticos da unidade de inspeção.

Uma

placa cerâmica com espessura de 0,5 mm está inserida entre o sistema

yoke/bobina e a chapa. A placa cerâmica está diretamente em contato com as

sapatas do yoke, de forma que nenhum lift-off adicional ocorra. O lift-off é

função apenas da espessura da cerâmica. Os sensores não estão fixos nos

respectivos suportes sendo possível a sua movimentação na direção vertical. A

movimentação do sensor é restrita pela presença de molas e de um barramento

superior. Cada sensor possui movimentação independente permitindo adaptação a

condições locais da superfície da chapa (curvatura, sujeira, ...). Apesar da

liberdade de movimentação vertical dos sensores, os mesmos são pressionados

contra a superfície da chapa tanto pela força da mola como pela força magnética

propiciada pelo yoke.

O

aparelho de inspeção micro magnética PLAMAT-M é totalmente controlado por um

programa de computador (“software”) chamado 3MA-X8 MMS que descreveremos

resumidamente a seguir.

O

programa 3MA-X8 MMS possui três (3) níveis de acesso controlados por senha:

Usuário (acesso apenas à parte de inspeção); Supervisor (acesso as janelas de

inspeção, medição e calibração e sinal bruto) e Serviço (acesso a todas as

janelas anteriores, mais a janela de configurações avançadas). Ao início e ao

fim de cada jornada de trabalho, ou quando a chapa inspecionada for de grau

diferente da que foi anteriormente inspecionada é necessário uma nova

calibração do aparelho, portanto de acesso com nível de supervisão. As duas

tabelas a seguir descrevem a principal, e mais utilizada, janela (“window”) do

software que é a janela de inspeção.

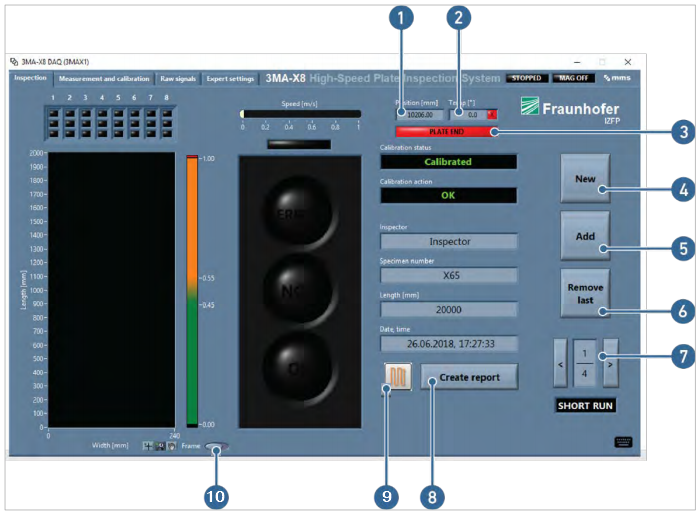

Tabela II – Visão

geral da janela de inspeção e seus principais elementos

| Pos. |

Descrição |

| 1 | Velocidade de ensaio |

| 2 | Situação da calibração |

| 3 |

Ação de calibração |

| 4 |

Informações do inspetor, número da chapa, comprimento e data de processo |

| 5 |

Criar relatório |

| 6 |

Mostrador de medição |

| 7 |

Tamanho do quardo total/movendo |

| 8 |

Sinais dos sensores mapeados Verde = Ok Laranja = NOK Vermelho= erro Preto = não ensaiado |

| 9 |

Distância medida |

| 10 |

Sinais dos sensores individuais |

| Pos. |

Descrição |

| 1 | Posição real |

| 2 | Temperatura |

| 3 |

Detecção de fim de chapa |

| 4 |

Novo traço de mapeamento |

| 5 |

Adicionar um novo traço de mapeamento |

| 6 |

Remover o último traço de mapeamento |

| 7 |

Ativar o traço de mapeamento |

| 8 |

Criar um arquivo de relatório |

| 9 |

Seleção do tipo de múltiplas varreduras na chapa ("zig-zag" ou paralelas) |

| 10 |

Escolha da visualização da varredura na tela (tamanho total ou móvel) |

5.2 Chapa de Calibração para o Ensaio

Para

calibração (ajuste dos parâmetros de ensaio) do aparelho de inspeção micro magnética

PLAMAT-M no programa de computador (“software”) 3MA deve ser utilizada uma

chapa padrão, ou de referência, de mesmo grau das chapas grossas fabricadas a

serem inspecionadas. As figuras a seguir mostram detalhes construtivos dessa

chapa.

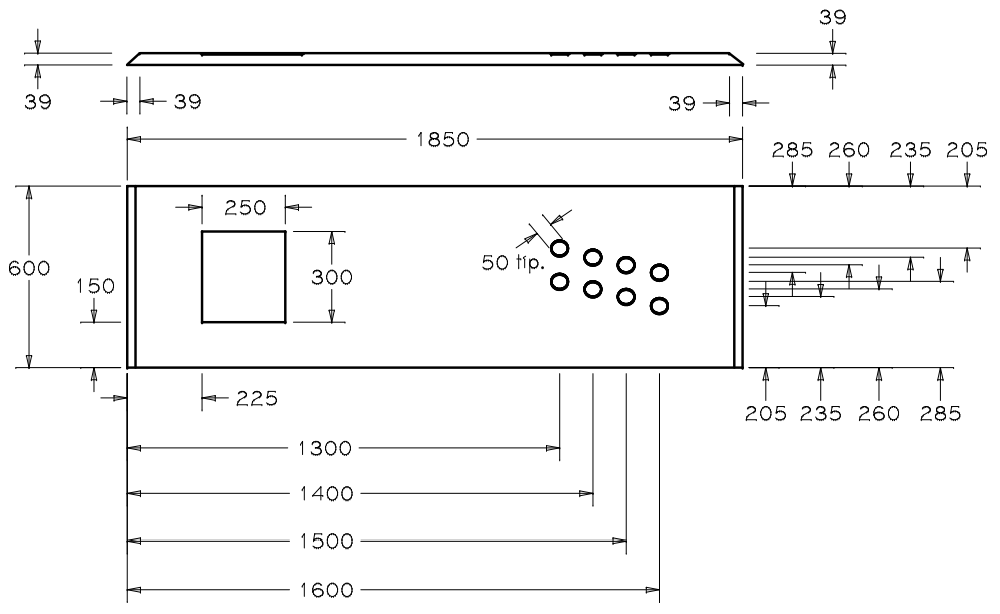

A

figura 3 apresenta um desenho completo da chapa padrão com suas dimensões.

Nessa chapa existem duas regiões com funções e “descontinuidades” diferentes:

- uma região de

verificação da sensibilidade do sistema, na qual existe a inserção de uma chapa

retangular com comprimento 300 mm, largura 250 mm e espessura 5 mm. Essa região

foi calculada para que todos os oito (8) sensores estejam contidos em sua área,

sem efeito de borda influindo nos sensores, e deve ser fabricado com aço

tratado termo quimicamente para que apresente uma dureza igual ao limite

superior permitido pela norma de fabricação da chapa de grau objeto da inspeção

para detecção de pontos duros (“hard spots”);

- uma região de

verificação de detectabilidade do sistema, na qual existem oito (8) orifícios

no qual são inseridos pedaços de chapa na forma de discos com diâmetro 50 mm e

espessura 5 mm. O diâmetro dessas chapas foi estabelecido em função da mínima

detectabilidade exigida por norma para regiões com pontos duros. Os

posicionamentos dessas áreas foram estabelecidos para ficarem perfeitamente

centralizadas nos 8 (oito) sensores da unidade de inspeção.

Fig. 3 – Desenho da chapa

padrão para calibração/ajuste do aparelho PLAMAT-M e programa de computador

3MA-X8 MMS.

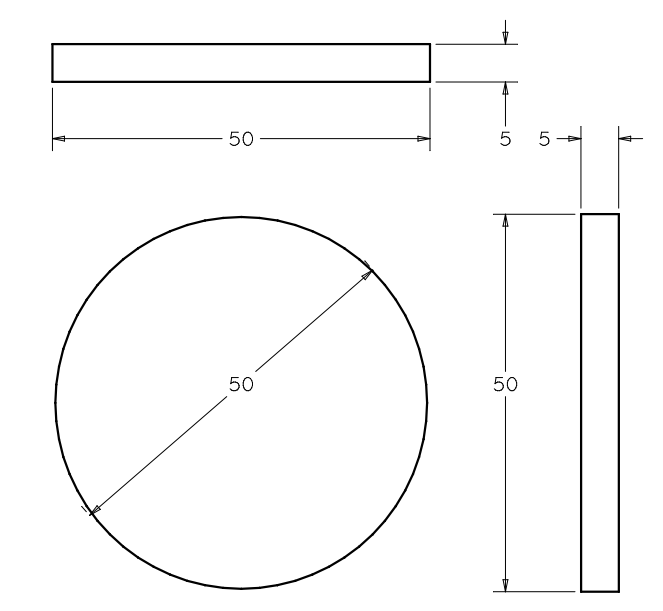

A

figura 4 apresenta o desenho com as dimensões das chapas na forma de discos (semelhantes

moedas) da região de verificação da detectabilidade do aparelho. A figura 5

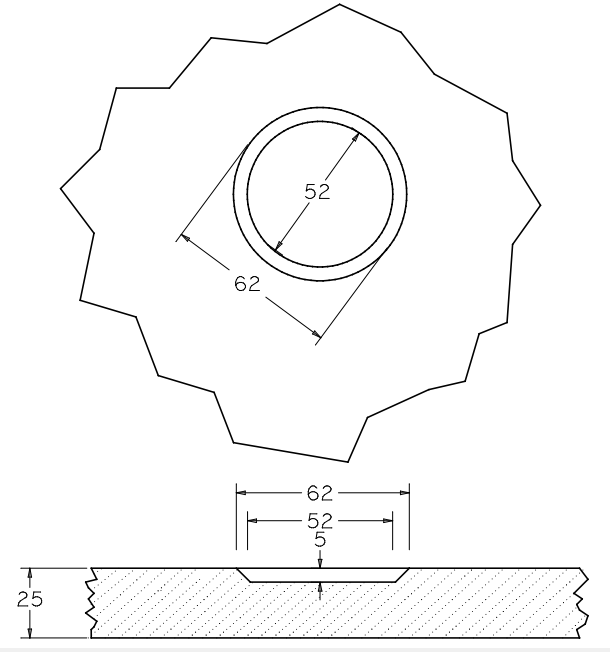

apresenta o desenho com as dimensões dos sulcos para inserção dos discos.

Fig. 4 – Desenho das chapas na forma de discos da região de detectabilidade da chapa.

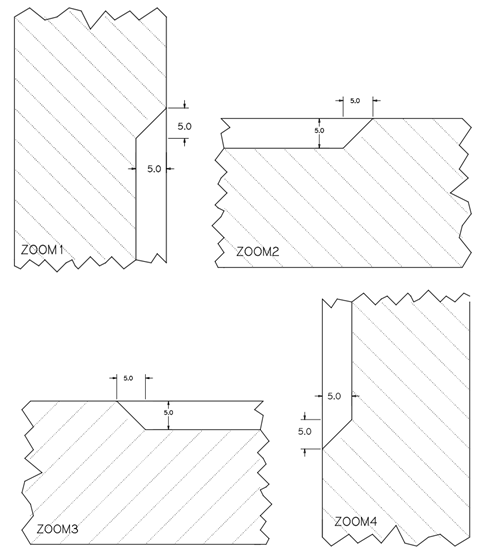

Fig. 5 – Desenho dos sulcos

para inserção dos discos da região de detectabilidade da chapa.

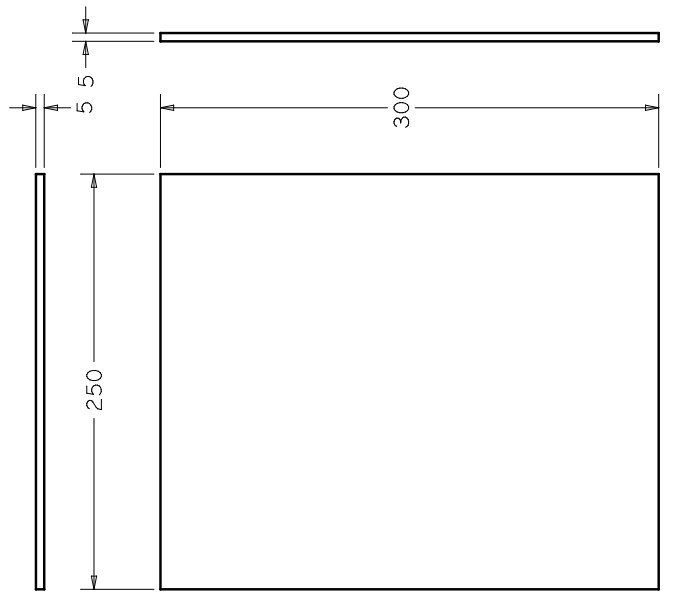

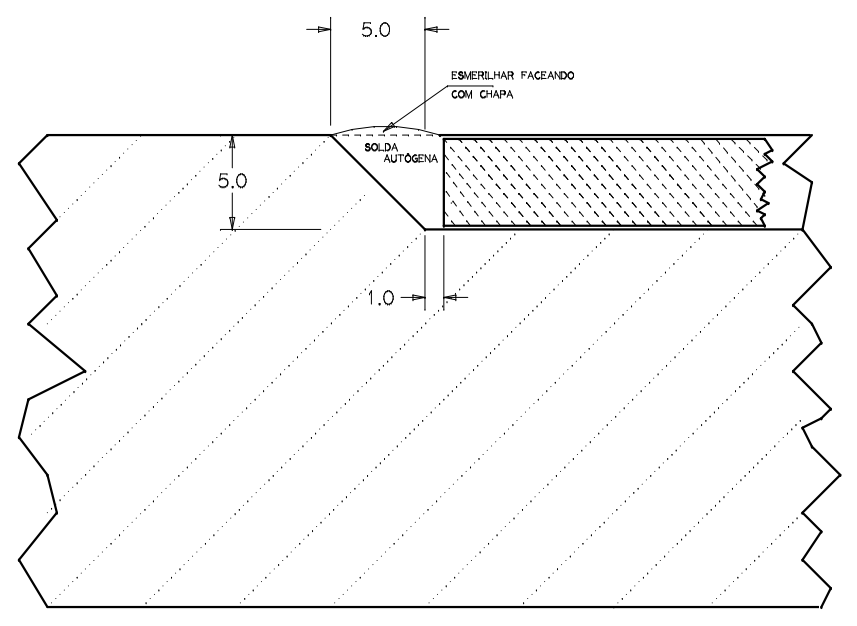

A

figura 6 apresenta o desenho com as dimensões da chapa na forma de

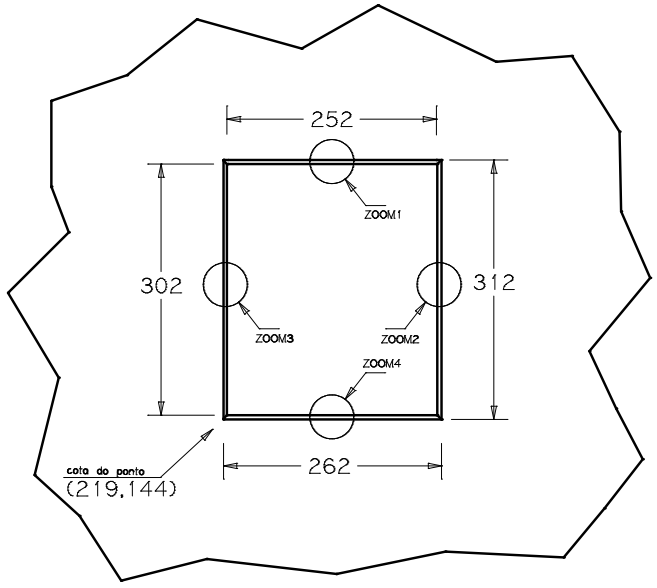

paralelepípedo da região de verificação da sensibilidade do aparelho. A figura

7 apresenta o desenho com as dimensões dos sulcos para inserção do paralelepípedo.

Fig. 7 – Desenho dos sulcos para inserção dos chapa retangular da região de sensibilidade da chapa.

Fig. 8 – Desenho da fixação dos insertes na chapa

padrão, ou de referência.

|

|

|