No. |

Questões | [Ref] |

| 1 |

Das opções a seguir qual a que melhor retrata o objetivo do PROCEDIMENTO DE ENSAIO ELETROMAGNÉTICO COMPOSTO - Detecção de Pontos Duros em Chapa?

Das opções a seguir qual a que melhor retrata o objetivo do PROCEDIMENTO DE ENSAIO ELETROMAGNÉTICO COMPOSTO - Detecção de Pontos Duros em Chapa?

|

[PHS3] |

| a) Este procedimento estabelece as condições mínimas para a execução do ensaio eletromagnético 3MA (“Micromagnetic Multiparameter Microstructure and Stress Analysis”), utilizando o aparelho (em inglês chamado de Hard Spot Inspection Trolley) desenvolvido pelo Instituto Force e comercializado pelo Grupo Rohmann, visando à detecção de pontos com dureza elevada (também chamados de pontos duros, no inglês hard spots) em chapas grossas fabricadas pela USIMINAS em Ipatinga – Minas Gerais. | ||

| b) Este procedimento estabelece as condições mínimas para a execução do ensaio eletromagnético PLAMAT-M (“Micromagnetic Multiparameter Microstructure and Stress Analysis”), utilizando o aparelho (em inglês chamado de Hard Spot Inspection Trolley) desenvolvido pelo Instituto Frahnhofer e comercializado pelo Grupo Rosen, visando à detecção de pontos com dureza elevada (também chamados de pontos duros, no inglês “hard spots”) em chapas grossas fabricadas pela USIMINAS em Ipatinga – Minas Gerais. | ||

| c) Este procedimento estabelece as condições mínimas para a execução do ensaio eletromagnético 3MA (“Micromagnetic Multiparameter Microstructure and Stress Analysis”), utilizando aparelho para detecção de pontos com dureza elevada (também chamados de pontos duros, no inglês “hard spots”) em chapas grossas fabricadas pela USIMINAS em Ipatinga – Minas Gerais. | ||

| d) Este procedimento estabelece as condições mínimas para a execução do ensaio eletromagnético PLAMAT-M (Micromagnetic Multiparameter Microstructure and Stress Analysis), utilizando o aparelho (em inglês chamado de Hard Spot Inspection Trolley) desenvolvido pelo Instituto Frahnhofer e comercializado pelo Grupo Rosen, visando à detecção de pontos com dureza elevada (também chamados de pontos duros, no inglês “hard spots”) em chapas grossas fabricadas CSN em Volta Redonda – Rio de Janeiro. | ||

| 2 |

Com relação ao item NORMAS DE REFERÊNCIA E/OU OUTROS DOCUMENTOS APLICÁVEIS qual dos documentos citados está relacionado mais diretamente a especificação da descontinuidade "Pontos Duros" para o material aço?

Com relação ao item NORMAS DE REFERÊNCIA E/OU OUTROS DOCUMENTOS APLICÁVEIS qual dos documentos citados está relacionado mais diretamente a especificação da descontinuidade "Pontos Duros" para o material aço?

|

[PHS3] |

| a) Norma ISO 11484 - "Steel products – Employer´s qualification system for non-destructive testing (NDT) personnel" | ||

| b) Manual ABENDI NA-005 - "Qualificação e Certificação de Pessoal em END para Sistemas Automatizados" | ||

| c) Norma API 5L - "Specification for Line Pipe" | ||

| d) Norma ISO 20807 - "Non-destructive testing – Qualification of personnel or limited applications od non-destructive testing" | ||

| 3 |

Com relação ao item NORMAS DE REFERÊNCIA E/OU OUTROS DOCUMENTOS APLICÁVEIS qual dos documentos citados está relacionado mais diretamente aos requisitos de qualificação de pessoal para a inspeção de "Pontos Duros" em chapas grossas de aço?

Com relação ao item NORMAS DE REFERÊNCIA E/OU OUTROS DOCUMENTOS APLICÁVEIS qual dos documentos citados está relacionado mais diretamente aos requisitos de qualificação de pessoal para a inspeção de "Pontos Duros" em chapas grossas de aço?

|

[PHS3] |

| a) Norma ISO 11484 - "Steel products - Employer´s qualification system for non-destructive testing (NDT) personnel" | ||

| b) Norma API 5L - "Specification for Line Pipe" | ||

| c) Norma ISO 3183 - "Petroleum and natural gas industries – Steel pipe for pipeline transportation systems" | ||

| d) ASME BPVC | ||

| 4 |

Com relação ao item MATERIAIS A SEREM ENSAIADOS / CAMPO DE APLICAÇÃO qual das opções a seguir não é retratada no procedimento?

Com relação ao item MATERIAIS A SEREM ENSAIADOS / CAMPO DE APLICAÇÃO qual das opções a seguir não é retratada no procedimento?

|

[PHS3] |

| a) Este procedimento se aplica ao ensaio na etapa de fabricação de chapas grossas da qualidade API5L-X100 e abaixo, principalmente destinadas a confecção de tubos para serem empregados na construção de dutos de transporte de petróleo e seus derivados | ||

| b) O objetivo do ensaio é a detecção de pontos duros porventura existentes no interior da espessura das chapas fabricadas | ||

| c) A técnica 3MA está inserida nos métodos de ensaio eletromagnético não destrutivo, no qual a obtenção de parâmetros é conseguida durante os ciclos de histerese magnética | ||

| d) O 3MA avalia os parâmetros elétricos e magnéticos que são influenciados, por exemplo, pela microestrutura cristalina, dureza e profundidade de camada endurecida do material | ||

| 5 |

Considerando o item do procedimento CERTIFICAÇÃO DE PESSOAL que diz "O ensaio deve ser executado por um inspetor qualificado e certificado segundo os requisitos do SNQC/END, que é um sistema de certificação reconhecido internacionalmente, atendendo ao definido pela Norma ____________"?

Considerando o item do procedimento CERTIFICAÇÃO DE PESSOAL que diz "O ensaio deve ser executado por um inspetor qualificado e certificado segundo os requisitos do SNQC/END, que é um sistema de certificação reconhecido internacionalmente, atendendo ao definido pela Norma ____________"?

|

[PHS3] |

| a) Norma ISO 11484 - "Steel products - Employer´s qualification system for non-destructive testing (NDT) personnel" | ||

| b) Manual ABENDI NA-005 - "Qualificação e Certificação de Pessoal em END para Sistemas Automatizados" | ||

| c) Norma ISO 20807 - "Non-destructive testing - Qualification of personnel or limited applications od non-destructive testing" | ||

| d) Manual ROSEN 12636_IDA_0200090625 "HARD SPOT INSPECTION TROLLEY - Operating and Maintenance Instructions" | ||

| 6 |

Com relação ao item do procedimento APARELHO, SONDAS E CHAPA DE CALIBRAÇÃO PARA O ENSAIO, qual a especificação do aparelho e do programa de computador (nessa ordem)?

Com relação ao item do procedimento APARELHO, SONDAS E CHAPA DE CALIBRAÇÃO PARA O ENSAIO, qual a especificação do aparelho e do programa de computador (nessa ordem)?

|

[PHS3] |

| a) PRAMATE-HS e 3MA-X9 m&m | ||

| b) PLAMAT-M e 3MA-X8 MMS | ||

| c) 3MA-X8 MMS & PLAMAT-M | ||

| d) USK6 & Y6 | ||

| 7 |

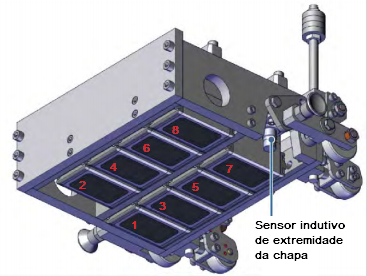

No item do procedimento APARELHO, SONDAS E CHAPA DE CALIBRAÇÃO PARA O ENSAIO, aparece uma figura ilustrativa do aparelho de inspeção com seus componentes. Associe os números dos compontes com as letras da sua descrição abaixo.

A. Olhal de içamento

B. Codificador de posição (aqui: encoberto)

C. Freio a gás

D. Unidade de inspeção com 8 sondas

E. Componentes eletrônicos

F. Alça de içamento

G. Ajuste transversal

H. Roletes guia

I. Notebook (micro computador portátil de campo)

J. Marcador à giz

K. Bateria

No item do procedimento APARELHO, SONDAS E CHAPA DE CALIBRAÇÃO PARA O ENSAIO, aparece uma figura ilustrativa do aparelho de inspeção com seus componentes. Associe os números dos compontes com as letras da sua descrição abaixo.

A. Olhal de içamento

B. Codificador de posição (aqui: encoberto)

C. Freio a gás

D. Unidade de inspeção com 8 sondas

E. Componentes eletrônicos

F. Alça de içamento

G. Ajuste transversal

H. Roletes guia

I. Notebook (micro computador portátil de campo)

J. Marcador à giz

K. Bateria

|

[PHS3] |

| a) 1-A; 2-C; 3-G; 4-J; 5-D; 6-H; 7-B; 8-K; 9-E; 10-F; 11-I | ||

| b) 1-K; 2-B; 3-J; 4-E; 5-I; 6-A; 7-H; 8-C; 9-D; 10-G; 11-F | ||

| c) 1-K; 2-A; 3-J; 4-B; 5-I; 6-C; 7-H; 8-D; 9-G; 10-E; 11-F | ||

| d) 1-A; 2-B; 3-C; 4-D; 5-E; 6-F; 7-G; 8-H; 9-I; 10-J; 11-K | ||

| 8 |

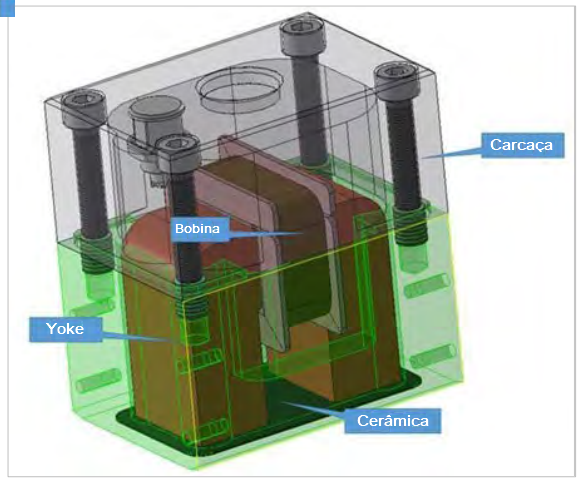

No item do procedimento APARELHO, SONDAS E CHAPA DE CALIBRAÇÃO PARA O ENSAIO, aparece uma figura ilustrativa do aparelho de inspeção com seus componentes. Associe os números dos compontes com as letras da sua descrição abaixo.

A. Haste

B. Soquete

C. Trilho do sistema

D. Rolamento (aqui: coberto)

E. Rodas

F. Rodas direcionais

G. Parafuso de encaixe

H. Dispositivo de aperto

I. Peça de encaixe

No item do procedimento APARELHO, SONDAS E CHAPA DE CALIBRAÇÃO PARA O ENSAIO, aparece uma figura ilustrativa do aparelho de inspeção com seus componentes. Associe os números dos compontes com as letras da sua descrição abaixo.

A. Haste

B. Soquete

C. Trilho do sistema

D. Rolamento (aqui: coberto)

E. Rodas

F. Rodas direcionais

G. Parafuso de encaixe

H. Dispositivo de aperto

I. Peça de encaixe

|

[PHS3] |

| a) 1-A; 2-B; 3-C; 4-I; 5-E; 6-G; 7-D; 8-F; 9-H | ||

| b) 1-A; 2-B; 3-C; 4-D; 5-E; 6-F; 7-G; 8-H; 9-I | ||

| c) 1-I; 2-B; 3-H; 4-C; 5-G; 6-F; 7-A; 8-D; 9-E | ||

| d) 1-A; 2-B; 3-C; 4-I; 5-E; 6-G; 7-D; 8-H; 9-F | ||

| 9 |

A figura representa a unidade de inspeção do aparelho para detecção de pontos duros. Porque os sensores encontram-se escalonados em duas carreiras?

A figura representa a unidade de inspeção do aparelho para detecção de pontos duros. Porque os sensores encontram-se escalonados em duas carreiras?

|

[PHS3] |

| a) Porque se assim não estivessem a região coberta pelos sensores seria muito grande diminuindo a sensibilidade (menor descontinuidade detectável) do aparelho | ||

| b) Esse é apenas mais um requisito construtivo que acontece em qualquer sistema mecânico projetado | ||

| c) O sensores estão posicionados em duas carreiras de forma escalonada para permitir uma cobertura total da região sob esses sensores | ||

| d) O sensores estão posicionados em duas carreiras de forma escalonada para permitir a detecção de pontos duros tanto na direção longitudinal como na direção transversal da chapa | ||

| 10 |

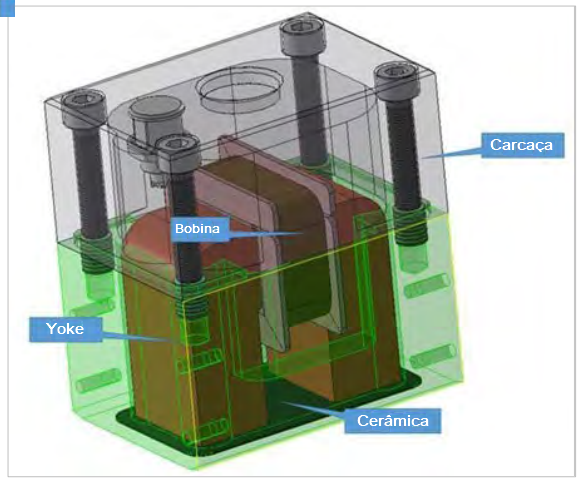

O julgo eletromagnético apresentado na figura, faz parte do sistema de inspeção de pontos duros. Por que tipo de corrente elétrica o eletroimã é excitado e qual a sua quantidade na unidade de inspeção?

O julgo eletromagnético apresentado na figura, faz parte do sistema de inspeção de pontos duros. Por que tipo de corrente elétrica o eletroimã é excitado e qual a sua quantidade na unidade de inspeção?

|

[PHS3] |

| a) Corrente contínua e um julgo para cada um dos oito (8) sensores do sistema | ||

| b) Corrente alternada e um julgo para cada um dos oito (8) sensores do sistema | ||

|

c) Corrente retificada de onda completa monofásica e um julgo para cada um dos oito (8) sensores do sistema

|

||

| d) Corrente alternada e um único julgo para os oito (8) sensores do sistema | ||

| 11 |

Qual a espessura e qual a função da placa cerâmica existente nos sensores eletromagnéticos da unidade de inspeção de pontos duros?

Qual a espessura e qual a função da placa cerâmica existente nos sensores eletromagnéticos da unidade de inspeção de pontos duros?

|

[PHS3] |

| a) 5 mm, evitar o desgaste dos sensores e garantir que nenhum distanciamento (lift-off) adicional ocorra porventura diminuindo a sensibilidade do ensaio | ||

| b) 0,5 mm, evitar o desgaste do enrolamento que pode provocar a ruptura dos fios e provocar a interrupção do ensaio | ||

| c) 0,5 mm, evitar o desgaste dos sensores e garantir que nenhum distanciamento (lift-off) adicional ocorra porventura diminuindo a sensibilidade do ensaio | ||

| d) 1 mm, não deixar que carepas se alojem dentro da carcaça dos sensores prejudicando a sensibildade do ensaio. | ||

| 12 |

Com relação aos sensores do sistema de inspeção de pontos duros a afirmação a seguir, "Os sensores estão fixos nos respectivos suportes sendo impossível a sua movimentação na direção vertical o que alteraria a sensibilidade ajustada do ensaio."?

Com relação aos sensores do sistema de inspeção de pontos duros a afirmação a seguir, "Os sensores estão fixos nos respectivos suportes sendo impossível a sua movimentação na direção vertical o que alteraria a sensibilidade ajustada do ensaio."?

|

[PHS3] |

| a) Está correta e é a razão da não preocupação com relação a distância entre os sensores e a chapa (lift-off) | ||

| b) Está errada a afirmação certa seria, "Os sensores não estão fixos nos respectivos suportes sendo possível a sua movimentação na direção vertical." | ||

| c) Está parcialmente correta, pois o sensores são acionados por um sistema pneumático que os mantem sempre num contato intimo com a superfície da chapa inspecionada | ||

| d) A questão está totalmente errada pois a figura apresentada não retrata os sensores do sistema de inspeção de pontos duros | ||

| 13 |

Porque cada um dos 8 (oito) sensores do aparelho de inspeção de pontos duros possui movimentação vertical independente?

Porque cada um dos 8 (oito) sensores do aparelho de inspeção de pontos duros possui movimentação vertical independente?

|

[PHS3] |

| a) A afirmação da pergunta está errada porque os sensores são fixos para permitir inspeção com um lift-off mínimo | ||

| b) Cada sensor possui movimentação independente permitindo adaptação a condições locais da superfície da chapa (curvatura, sujeira, ...) | ||

| c) Porque os pontos duros sempre ocorrem associados a formação de uma carepa grossa que poderia impedir a movimentação do carrinho ("trolley") | ||

| d) Para permitir a detecção de pontos duros em ambos os lados da chapa com uma única varredura | ||

| 14 |

A afirmação: "Apesar da liberdade de movimentação vertical dos sensores, os mesmos são pressionados contra a superfície da chapa tanto pela força da mola como pela força magnética propiciada pelo "yoke" (julgo magnético.

A afirmação: "Apesar da liberdade de movimentação vertical dos sensores, os mesmos são pressionados contra a superfície da chapa tanto pela força da mola como pela força magnética propiciada pelo "yoke" (julgo magnético.

|

[[PHS3] |

| a) está errada | ||

| b) estaria certa se ao invés de força magnética estivesse escrito força da gravidade | ||

| c) está correta | ||

| d) estaria correta se ao invés de força da mola estivesse escrito força pneumática | ||

| 15 |

Quanto e quais são os níveis de acesso do programa 3MA-X8 MMS?

Quanto e quais são os níveis de acesso do programa 3MA-X8 MMS?

|

[PHS3] |

| a) 3, usuário, surpevisor e serviço | ||

| b) 2, usuário e inspetor | ||

| c) 4, usuário, surpevisor, serviço e auditor | ||

| d) 5, usuário, surpevisor, serviço, auditor e presidente | ||

| 16 |

Quando é necessário uma nova calibração do aparelho de detecção de pontos duros?

Quando é necessário uma nova calibração do aparelho de detecção de pontos duros?

|

[PHS3] |

| a) Ao início de cada jornada de trabalho, ou quando a chapa inspecionada for de grau diferente da que foi anteriormente inspecionada é necessário uma nova calibração do aparelho | ||

| b) Ao início e ao fim de cada jornada de trabalho, ou a cada 4 (quatro) horas de trabalho intermitente | ||

| c) Ao início de cada jornada de trabalho, ou a cada 8 (oito) horas de trabalho intermitente | ||

| d) Ao fim de cada jornada de trabalho, ou quando a chapa inspecionada for de grau diferente da que foi anteriormente inspecionada é necessário uma nova calibração do aparelho | ||

| 17 |

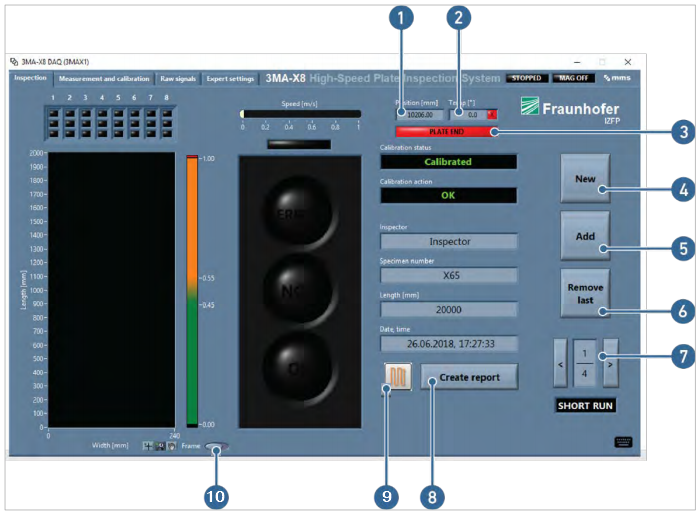

No item do procedimento APARELHO, SONDAS E CHAPA DE CALIBRAÇÃO PARA O ENSAIO, aparece uma figura ilustrativa da janela de inspeção do programa 3MA-X8 MMS. Associe os números dos recursos (mostradores e botões) do programa com as letras da sua função descrita abaixo.

A. Mostrador de indicação: OK, NOK ou ERRO

B. Distância ensaiada

C. Ação de calibração

D. Velocidade de ensaio

E. Sinais dos sensores individuais

F. Tamanho do quadro total/movendo

G. Informações do inspetor, número da chapa, comprimento e data de processo

H. Sinais dos sensores mapeados (Verde = OK, Amarelo = NOK, Vermelho= erro, Preto = não ensaiado

I. Criar relatório/mapa de ensaio

J. Situação da calibração

No item do procedimento APARELHO, SONDAS E CHAPA DE CALIBRAÇÃO PARA O ENSAIO, aparece uma figura ilustrativa da janela de inspeção do programa 3MA-X8 MMS. Associe os números dos recursos (mostradores e botões) do programa com as letras da sua função descrita abaixo.

A. Mostrador de indicação: OK, NOK ou ERRO

B. Distância ensaiada

C. Ação de calibração

D. Velocidade de ensaio

E. Sinais dos sensores individuais

F. Tamanho do quadro total/movendo

G. Informações do inspetor, número da chapa, comprimento e data de processo

H. Sinais dos sensores mapeados (Verde = OK, Amarelo = NOK, Vermelho= erro, Preto = não ensaiado

I. Criar relatório/mapa de ensaio

J. Situação da calibração

|

[PHS3] |

| a) 1-A; 2-B; 3-C; 4-G; 5-I; 6-A; 7-F; 8-F; 9-H; 10-J | ||

| b) 1-D; 2-J; 3-C; 4-G; 5-I; 6-A; 7-F; 8-H; 9-B; 10-E | ||

| c) 1-I; 2-B; 3-H; 4-C; 5-G; 6-F; 7-A; 8-D; 9-E; 10-J | ||

| d) 1-A; 2-B; 3-C; 4-I; 5-E; 6-G; 7-D; 8-H; 9-F; 10-J | ||

| 18 |

No item do procedimento APARELHO, SONDAS E CHAPA DE CALIBRAÇÃO PARA O ENSAIO, aparece uma figura ilustrativa da janela de inspeção do programa 3MA-X8 MMS. Associe os números dos recursos (mostradores e botões) do programa com as letras da sua função descrita abaixo.

A. Adicionar um novo traço de mapeamento

B. Novo traço de mapeamento

C. Detecção de fim de chapa

D. Indicação de Temperatura

E. Posição ao longo do percurso

F. Remover a última faixa de mapeamento

G. Ativar o traço de mapeamento

H. Criar relatório/mapa de ensaio

I. Seleção do tipo de múltiplas varreduras na chapa (“zig-zag” ou paralelas)

J. Ajuste do tamanho do quadro/mapa

No item do procedimento APARELHO, SONDAS E CHAPA DE CALIBRAÇÃO PARA O ENSAIO, aparece uma figura ilustrativa da janela de inspeção do programa 3MA-X8 MMS. Associe os números dos recursos (mostradores e botões) do programa com as letras da sua função descrita abaixo.

A. Adicionar um novo traço de mapeamento

B. Novo traço de mapeamento

C. Detecção de fim de chapa

D. Indicação de Temperatura

E. Posição ao longo do percurso

F. Remover a última faixa de mapeamento

G. Ativar o traço de mapeamento

H. Criar relatório/mapa de ensaio

I. Seleção do tipo de múltiplas varreduras na chapa (“zig-zag” ou paralelas)

J. Ajuste do tamanho do quadro/mapa

|

[PHS3] |

| a) 1-E; 2-B; 3-C; 4-D; 5-A; 6-J; 7-I; 8-G; 9-F; 10-H | ||

| b) 1-E; 2-C; 3-D; 4-A; 5-B; 6-J; 7-I; 8-G; 9-F; 10-H | ||

| c) 1-E; 2-D; 3-C; 4-B; 5-A; 6-F; 7-G; 8-H; 9-I; 10-J | ||

| d) 1-A; 2-B; 3-C; 4-D; 5-E; 6-F; 7-G; 8-H; 9-I; 10-J | ||

| 19 |

A afirmação: "Para calibração (ajuste dos parâmetros de ensaio) do aparelho de inspeção micro magnética PLAMAT-M no programa de computador (“software”) 3MA deve ser utilizada uma chapa padrão, ou de referência, de grau diferentes das chapas grossas fabricadas a serem inspecionadas."?

A afirmação: "Para calibração (ajuste dos parâmetros de ensaio) do aparelho de inspeção micro magnética PLAMAT-M no programa de computador (“software”) 3MA deve ser utilizada uma chapa padrão, ou de referência, de grau diferentes das chapas grossas fabricadas a serem inspecionadas."?

|

[PHS3] |

| a) Está correta | ||

| b) Estaria correta se ao invés de estar escrito "PLAMAT-M", estivesse escrito "3MA-X8 MMS" | ||

| c) Estaria correta se ao invés de estar escrito "de grau diferente", estivesse escrito "de mesmo grau" | ||

| d) Não está correta nem errada, pois a inspeção de pontos duros com o aparelho PLAMAT-M não necessita de processo de calibração | ||

| 20 |

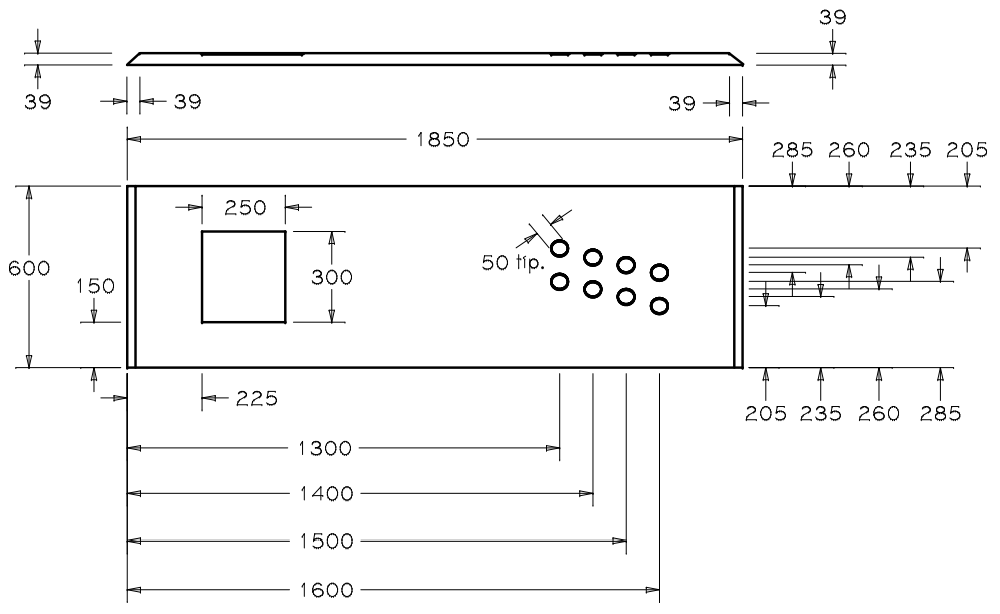

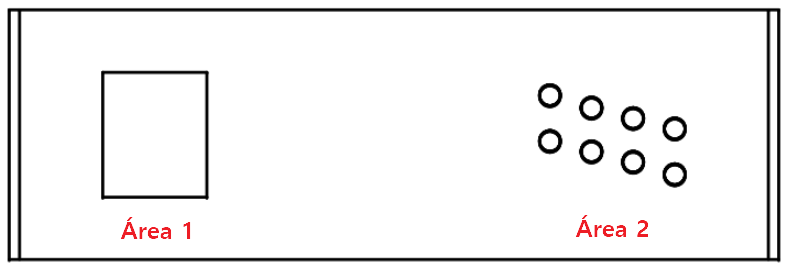

A figura representa a chapa padrão, ou de referência para calibração do aparelho de pontos duros. Essa chapa apresenta duas regiões com funções diferentes. Quais são elas?

A figura representa a chapa padrão, ou de referência para calibração do aparelho de pontos duros. Essa chapa apresenta duas regiões com funções diferentes. Quais são elas?

|

[PHS3] |

| a) Uma região para verificação da sensibilidade do sistema e outra região para verificação da repetibilidade do sistema | ||

| b) Uma região para verificação da sensibilidade do sistema e outra região para verificação da detectabilidade do sistema | ||

| c) Uma região para verificação da eficiência do sistema e outra região para verificação da repetibilidade do sistema | ||

| d) Uma região para verificação da eficiência do sistema e outra região para verificação da detectabilidade do sistema | ||

| 21 |

A figura representa a chapa padrão, ou de referência para calibração do aparelho de pontos duros. Qual os tipos de descontinuidades que existem nas duas regiões distintas da chapa?

A figura representa a chapa padrão, ou de referência para calibração do aparelho de pontos duros. Qual os tipos de descontinuidades que existem nas duas regiões distintas da chapa?

|

[PHS3] |

| a) na região de verificação da sensibilidade do sistema, na qual existe o preenchimento por soldagem de uma região quadrada; e uma região de verificação de detectabilidade do sistema, na qual existem oito (8) regiões circulares preenchidas por solda | ||

| b) na região de verificação da sensibilidade do sistema, na qual existe um orifício circular preenchido por solda; e uma região de verificação de detectabilidade do sistema, na qual existem oito (8) orifícios quadrados também preenchidos por solda | ||

| c) na região de verificação da sensibilidade do sistema, na qual existem oito (8) orifícios na forma de disco preenchido por solda; e uma região de verificação de detectabilidade do sistema, na qual existe um orifício retangular preenchido por solda | ||

| d) na região de verificação da sensibilidade do sistema, na qual existe uma área retangular; e uma região de verificação de detectabilidade do sistema, na qual existem oito (8) orifícios no qual são preenchidos por processo de soldagem com arame tubular | ||

| 22 |

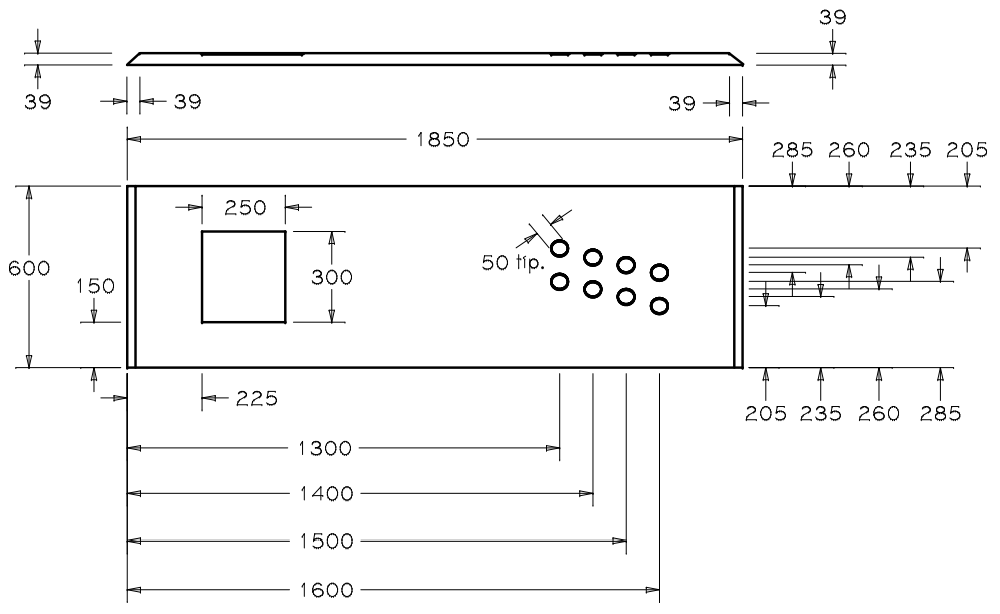

A figura, apresenta o desenho dos sulcos para preenchimento por solda na regiões de verificação da sensibilidade e da detectabilidade na chapa. Na região de verificação da detectabilidade do aparelho o sulco tem a forma circular. Qual o valor do Diâmetro desse sulco?

A figura, apresenta o desenho dos sulcos para preenchimento por solda na regiões de verificação da sensibilidade e da detectabilidade na chapa. Na região de verificação da detectabilidade do aparelho o sulco tem a forma circular. Qual o valor do Diâmetro desse sulco?

|

[PHS3] |

| a) 50 mm | ||

| b) 50 cm | ||

| c) 5 mm | ||

| d) 10 mm | ||

| 23 |

A região de de verificação da sensibilidade tem a forma de um retângulo. Qual as dimensões do comprimento (C) e da largura (L) dessa região?

A região de de verificação da sensibilidade tem a forma de um retângulo. Qual as dimensões do comprimento (C) e da largura (L) dessa região?

|

[PHS3] |

| a) 300 cm X 250 cm | ||

| b) 300 mm X 250 mm | ||

| c) 270 mm X 320 mm | ||

| d) 260 mm X 310 mm | ||

| 24 |

Com relação ao item 6, CALIBRAÇÃO, do Procedimento de Ensaio Eletromagnético Composto para Detecção de Pontos Duros em Chapas, qual das seguintes afirmações não é verdadeira?

Com relação ao item 6, CALIBRAÇÃO, do Procedimento de Ensaio Eletromagnético Composto para Detecção de Pontos Duros em Chapas, qual das seguintes afirmações não é verdadeira?

|

[PHS3] |

| a) A fim de determinar a propriedade dureza do material, quantitativamente, uma calibração deve ser realizada inicialmente. | ||

| b) Dependendo da composição química do aço e de seu processo de fabricação, diferentes combinações de microestruturas e de outras propriedades influentes nos resultado desse ensaio devem ser distinguidas. | ||

| c) Testes com consistência estatísticas (número de amostras), considerando todas as variáveis independentes com influência no ensaio, são necessários para separar a influência da microestrutura (variável relevante) das outras influências (variáveis não relevantes) na resposta obtida no ensaio. | ||

| d) A grande vantagem do ensaio é que a medição não pode ser afetada por diferentes variáveis perturbadoras (ruídos) do ensaio, como carepa, magnetização residual, tensão residual além dos outros parâmetros essenciais. | ||

| 25 |

Quais dos parâmetros da chapa inspecionada citados a seguir não influencia na calibração do sistema de detecção de pontos duros?

Quais dos parâmetros da chapa inspecionada citados a seguir não influencia na calibração do sistema de detecção de pontos duros?

|

[PHS3] |

| a) Microestrutura (ferrita, perlita, bainita, ...) | ||

| b) Tensão residual | ||

| c) Presença de carepa | ||

| d) Espessura da chapa | ||

| 26 |

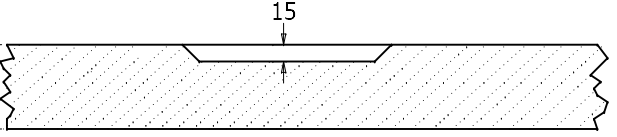

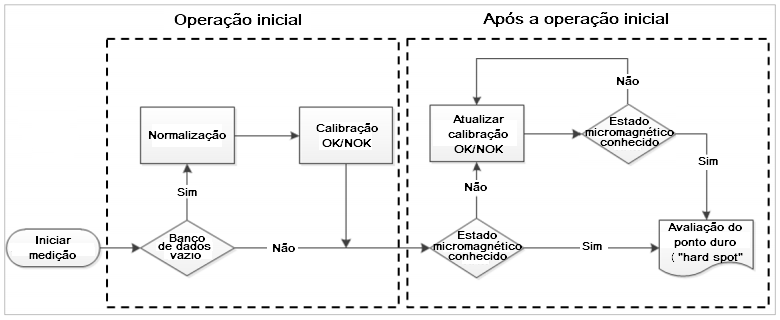

A figura representa que processo com relação a calibração do sistema de inspeção de pontos duros de chapas grossas pelo aparelho PLAMAT-M?

A figura representa que processo com relação a calibração do sistema de inspeção de pontos duros de chapas grossas pelo aparelho PLAMAT-M?

|

[PHS3] |

| a) Um algoritimo para estabelecimento da curva de calibração de detecção de pontos duros em função do campo de fuga detectado pelo aparelho. | ||

| b) Um fluxograma para escolher a frequência, o ganho e a fase do aparelho de correntes parasitas para detecção dos pontos duros. | ||

| c) Um algoritmo de aprendizado de máquina para classificação supervisionada é usado pelo programa de computador que gere a inspeção. | ||

| d) A possibilidade de partir de uma calibração para detecção de pontos duros em um grau de aço e adaptá-la para outro grau de aço que se deseje inspecionar. | ||

| 27 |

O aparelho de inspeção PLAMAT-M ão fornece a dureza absoluta da amostra ensaiada. Mas, a figura que representa uma visão geral do processo de aprendizagem de máquina utilizado pelo sistema, indica que após a operação inicial, A base de calibração é sucessivamente atualizada e ampliada com novos estados micro magnéticos conhecidos. Como isso é possível?

O aparelho de inspeção PLAMAT-M ão fornece a dureza absoluta da amostra ensaiada. Mas, a figura que representa uma visão geral do processo de aprendizagem de máquina utilizado pelo sistema, indica que após a operação inicial, A base de calibração é sucessivamente atualizada e ampliada com novos estados micro magnéticos conhecidos. Como isso é possível?

|

[PHS3] |

| a) Quando da detecção de estados micro magnéticos desconhecidos, a microestrutura real, deve ser confirmada via retirada de amostra e avaliação metalográfica, que comprove a presença de pontos duros. | ||

| b) Quando da detecção de estados micro magnéticos desconhecidos, o limite de resistência real, deve ser confirmada via retirada de amostra para confecção de corpos de prova submetidos a ensaio mecânico com ensaio de tração. | ||

| c) Quando da detecção de estados micro magnéticos desconhecidos, o limite de escoamento real, deve ser confirmada via retirada de amostra para confecção de corpos de prova submetidos a ensaio mecânico com ensaio de tração. | ||

| d) Quando da detecção de estados micro magnéticos desconhecidos, a dureza real, deve ser confirmada via avaliação mecânica com teste de dureza móvel (Leeb, UCI). | ||

| 28 |

Como é obtida a dureza real nos pontos detectados com estado micromagnético desconhecidos em um novo material na operação inicial de calibração?

Como é obtida a dureza real nos pontos detectados com estado micromagnético desconhecidos em um novo material na operação inicial de calibração?

|

[PHS3] |

| a) Via retirada de amostra e realização de ensaio de tração. | ||

| b) Via retirada de amostra e realização de ensaio de Charpy. | ||

| c) Via retirada de amostra e realização de ensaio de tenacidade CTOD. | ||

| d) Via avaliação mecânica com teste de dureza móvel (Leeb, UCI) | ||

| 29 |

Embora os sistema PLAMAT/3MA adquira 21 parâmetos de medição, quais os parâmetros que são recomendados para a análise da presença de pontos duros nas chapas inspecionadas?

Embora os sistema PLAMAT/3MA adquira 21 parâmetos de medição, quais os parâmetros que são recomendados para a análise da presença de pontos duros nas chapas inspecionadas?

|

[Dec2021] |

| a) Zmax [Ohm]; Zmin [Ohm]; Phizmin [rad]; W3Z [Ohm]; DZr [Ohm] | ||

| b) DZmax [Ohm]; DZmean [Ohm]; DZr [Ohm]; Ucdz [V] | ||

| c) Rem [%]; DZmean [Ohm]; Phizmax [rad]; W10Z [Ohm]; DZr [Ohm] | ||

| d) DZmax [Ohm]; DZmean [Ohm]; DZr [Ohm]; Zmax [Ohm]; Zmin [Ohm]; Zmean [Ohm] | ||

| 30 |

Os itens a seguir fazem parte das etapas de calibração. Qual das opções de resposta apresentadas representa a sequência lógica das etapas de calibração?

A. Se a variação do sinal com base no material for muito alta, o sistema informará o inspetor. Atualizar a calibração adquirindo mais pelo menos 10 pontos.

B. Mova o aparelho para uma área NOK da amostra de referência.

C. Calibre a área NOK (nuvem de pontos vermelho) e balanceie o banco de dados (o número de dados NOK deve ser pelo menos 10% do número de dados OK).

D. Mova o aparelho PLAMAT-M para uma área OK da amostra de referência.

E. Calibre pelo menos 10 pontos por canal como OK (nuvem de pontos verde).

F. Mova o aparelho e verifique as variações do sinal com base nas mudanças normais do material.

Os itens a seguir fazem parte das etapas de calibração. Qual das opções de resposta apresentadas representa a sequência lógica das etapas de calibração?

A. Se a variação do sinal com base no material for muito alta, o sistema informará o inspetor. Atualizar a calibração adquirindo mais pelo menos 10 pontos.

B. Mova o aparelho para uma área NOK da amostra de referência.

C. Calibre a área NOK (nuvem de pontos vermelho) e balanceie o banco de dados (o número de dados NOK deve ser pelo menos 10% do número de dados OK).

D. Mova o aparelho PLAMAT-M para uma área OK da amostra de referência.

E. Calibre pelo menos 10 pontos por canal como OK (nuvem de pontos verde).

F. Mova o aparelho e verifique as variações do sinal com base nas mudanças normais do material.

|

[PHS3] |

| a) 1-A; 2-B; 3-C; 4-F; 5-E; 6-D | ||

| b) 1-D; 2-E; 3-F; 4-A; 5-B; 6-C | ||

| c) 1-F; 2-E; 3-D; 4-C; 5-B; 6-A | ||

| d) 1-D; 2-E; 3-F; 4-A; 5-C; 6-B | ||

| 31 |

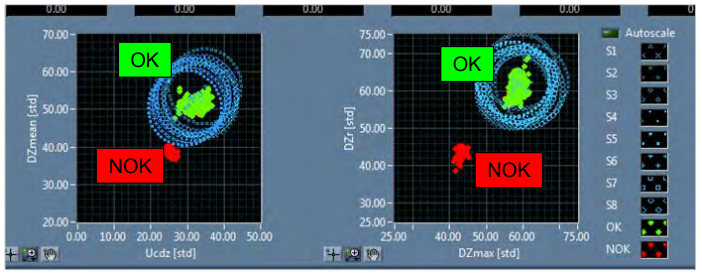

A figura, apresenta exemplo dos gráficos inferiores da sub aba Medição e calibração (“Measurement and calibration”) após uma calibração bem sucedida. O que representa cada característica desses gráficos?

A figura, apresenta exemplo dos gráficos inferiores da sub aba Medição e calibração (“Measurement and calibration”) após uma calibração bem sucedida. O que representa cada característica desses gráficos?

|

[PHS3] |

| a) nuvem de pontos verdes (região OK), a nuvem de pontos vermelhos (falta de precisão do contorno, “unsharpness”), e o raio do círculo de classificação (região NOK) | ||

| b) nuvem de pontos verdes (região NOK), a nuvem de pontos vermelhos (região OK), e o raio do círculo de classificação (falta de precisão do contorno, “unsharpness”) | ||

| c) nuvem de pontos verdes (região OK), a nuvem de pontos vermelhos (região NOK), e o raio do círculo de classificação (falta de precisão do contorno, “unsharpness”) | ||

| d) nuvem de pontos verdes (falta de precisão do contorno, “unsharpness”), a nuvem de pontos vermelhos (região NOK), e o raio do círculo de classificação (região OK) | ||

| 32 |

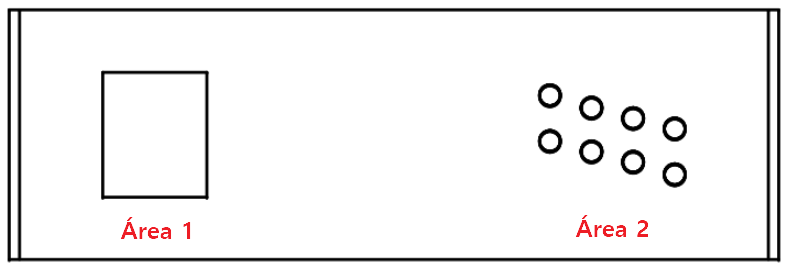

A chapa padrão de referência para calibração do sistema possui duas regiões representativas de pontos duros. Uma região, chamada de verificação da sensibilidade da técnica micro magnética, e uma região de verificação da detectabiidade. Quais são essas regiões na figura?

A chapa padrão de referência para calibração do sistema possui duas regiões representativas de pontos duros. Uma região, chamada de verificação da sensibilidade da técnica micro magnética, e uma região de verificação da detectabiidade. Quais são essas regiões na figura?

|

[PHS3] |

| a) A área 1 é a região de verificação da detectabilidade e a área 2 é a região de verificação da sensibilidade | ||

| b) A área 1 é a região de verificação da sensibilidade e o canto superior direito da chapa é a região de verificação da detectabilidade | ||

| c) A área 1 é a região de verificação da sensibilidade e a área 2 é a região de verificação da detectabilidade | ||

| d) A área 2 é a região de verificação da detectabilidade e o canto inferior esquerdo da chapa é a região de verificação da sensibilidade | ||

| 33 |

Como foi escolhido o diâmetro dos oito (8) discos da região de verificação da detectabilidade da técnica eletromagnética?

Como foi escolhido o diâmetro dos oito (8) discos da região de verificação da detectabilidade da técnica eletromagnética?

|

[PHS3] |

| a) O diâmetro especificado é o limite de detectabilidade de uma região com ponto duro exigido por norma, 50 mm (2 inches) | ||

| b) O diâmetro especificado é igual a dimensão dos sensores do aparelho PLAMAT-M | ||

| c) O diâmetro especificado foi escolhido pela semelhança com dimensões de duplas laminações exigidas de serem detectadas por outras normas de fabricação de chapa de aço | ||

| d) O diâmetro foi escolhido porque o fabricante do aparelho PLAMAT-M indicou ser esse o limite de detectabilidade | ||

| 34 |

Qual o limite de diferença de resposta entre os oito sensores estabelecido no procedimento?

Qual o limite de diferença de resposta entre os oito sensores estabelecido no procedimento?

|

[PHS3] |

| a) 10 % | ||

| b) 20 % | ||

| c) 30 % | ||

| d) 40 % | ||

| 35 |

Com relação ao item CRITÉRIO DE ACEITAÇÃO do procedimento para detecçáo de pontos duros em chapas grossas empregando o aparelho PLAMAT-M qual é o critério de aceitação?

Com relação ao item CRITÉRIO DE ACEITAÇÃO do procedimento para detecçáo de pontos duros em chapas grossas empregando o aparelho PLAMAT-M qual é o critério de aceitação?

|

[PHS11 ] |

| a) Todas as regiões com pontos duros com dimensão maior que 50 mm em qualquer direção serão consideradas defeitos, e, portanto, reprovadas, se sua dureza exceder 30 HRC. | ||

| b) Todas as regiões com pontos duros com dimensão maior que 25 mm em qualquer direção serão consideradas defeitos, e, portanto, reprovadas, se sua dureza exceder 30 HRC. | ||

| c) Todas as regiões com pontos duros com dimensão maior que 50 mm em qualquer direção serão consideradas defeitos, e, portanto, reprovadas, se sua dureza exceder 35 HRC. | ||

| d) esse critério não se encontra estabelecido no procedimento. | ||

| 36 |

Com relação ao item 15. SEGURANÇA do procedimento de inspeção de pontos duros em chapas grossas com aparelho PLAMAT-M, entre os conhecimentos citados a seguir, qual não é requerido para o inspetor nível II, responsável pela operação do aparelho?

- regulamentos de segurança e para a prevenção de acidentes

- regras de operação na planta

- regulamentos de proteção ambiental

- básico geral na operação e manutenção técnica

- operação de aplicativos do Windows

- inspeção por partículas magnéticas

- procedimentos de ensaio

Com relação ao item 15. SEGURANÇA do procedimento de inspeção de pontos duros em chapas grossas com aparelho PLAMAT-M, entre os conhecimentos citados a seguir, qual não é requerido para o inspetor nível II, responsável pela operação do aparelho?

- regulamentos de segurança e para a prevenção de acidentes

- regras de operação na planta

- regulamentos de proteção ambiental

- básico geral na operação e manutenção técnica

- operação de aplicativos do Windows

- inspeção por partículas magnéticas

- procedimentos de ensaio |

[PHS15 ] |

| a) regras de operação na planta | ||

| b) inspeção por partículas magnéticas | ||

| c) regulamentos de proteção ambiental | ||

| d) básico geral na operação e manutenção técnica | ||