1.

OBJETIVO

Este

procedimento estabelece as condições mínimas para a execução do ensaio

eletromagnético 3MA (“Micromagnetic Multiparameter Microstructure and Stress

Analysis”), utilizando aparelho para detecção de pontos com dureza elevada

(também chamados de pontos duros, no inglês “hard spots”) em chapas grossas

fabricadas pela USIMINAS em Ipatinga – Minas Gerais.

2. NORMAS DE REFERÊNCIA E/OU OUTROS DOCUMENTOS

APLICÁVEIS

- Norma API 5L – “Specification for Line Pipe”

- Norma ISO 3183 – “Petroleum and natural gas

industries – Steel pipe for pipeline transportation systems”

- Especificação IOGP S-616 – “Supplementary

Specification to API Specification 5L and ISO 3183 Line Pipe”

- Norma ISO 11484 – “Steel products – Employer´s

qualification system for non-destructive testing (NDT) personnel”

- Manual ABENDI

NA-005 – “Qualificação e Certificação de Pessoal em END para Sistemas

Automatizados”

- Norma ISO 20807 – “Non-destructive testing –

Qualification of personnel or limited applications od non-destructive testing"

- Manual ROSEN 12636_IDA_0200090625 “HARD SPOT INSPECTION TROLLEY – Operating and Maintenance Instructions”

3. MATERIAIS

A SEREM ENSAIADOS / CAMPO DE APLICAÇÃO

Este procedimento se aplica ao ensaio

na etapa de fabricação de chapas grossas da qualidade API5L-X100 e

abaixo, principalmente destinadas a confecção de tubos para serem

empregados na construção de dutos de transporte de petróleo e seus

derivados.

O objetivo do ensaio é a detecção de pontos duros porventura existentes na superfície das chapas fabricadas.

A técnica 3MA está inserida nos métodos de ensaio eletromagnético não

destrutivo, no qual a obtenção de parâmetros é conseguida durante os

ciclos de histerese magnética. O 3MA avalia os parâmetros elétricos e

magnéticos que são influenciados, por exemplo, pela microestrutura

cristalina, dureza e profundidade de camada endurecida do material.

4. CERTIFICAÇÃO DE PESSOAL

O ensaio deve ser executado por um

inspetor qualificado e certificado na técnica SA-CP-N2, segundo os

requisitos do SNQC/END, que é um sistema de certificação reconhecido

internacionalmente, atendendo ao definido pela Norma ISO 11484.

5. APARELHO, SONDAS E CHAPA

DE CALIBRAÇÃO PARA O ENSAIO

5.1 Aparelho PLAMAT-M e Programa de Computador

3MA-X8 MMS

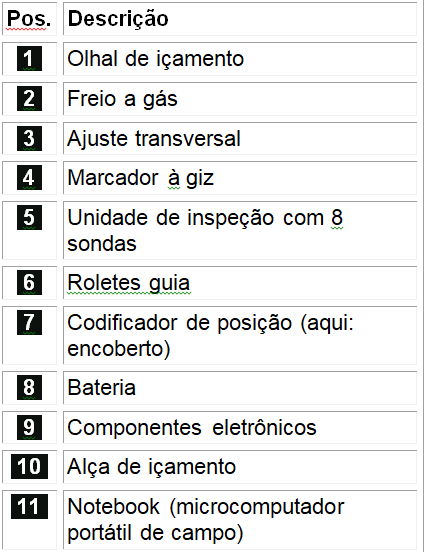

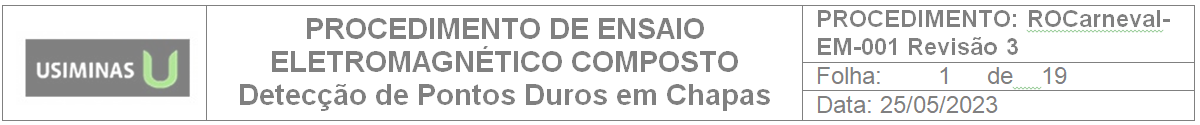

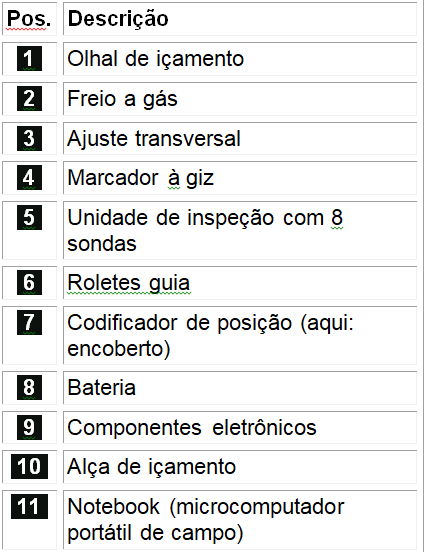

O aparelho de inspeção micro magnética

PLAMAT-M consiste em um carrinho (no inglês “trolley”) contendo toda a

parte mecânica, eletrônica e informatizada necessária para a varredura

e inspeção das chapas. A tabela I, a seguir, mostra os principais

componentes desse aparelho.

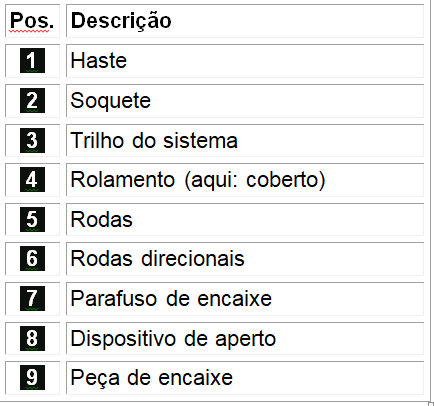

Tabela I – Desenho e

Componentes do Aparelho PLAMAT-M

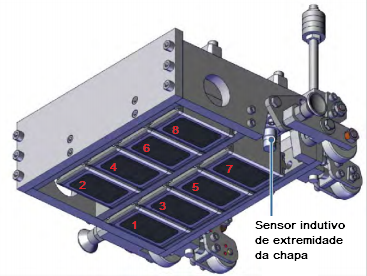

Por ser uma das partes mais relevantes

para o resultado da inspeção descreveremos aqui em mais detalhes a

unidade de inspeção. A unidade de inspeção consiste em oito (8)

sensores eletromagnéticos, para detecção de pontos duros (“hard

spots”), e que estão posicionados em duas fileiras de forma escalonada

para permitir uma cobertura total da região sob esses sensores (figura

1).

Fig. 1 – Vista inferior da

unidade de inspeção.

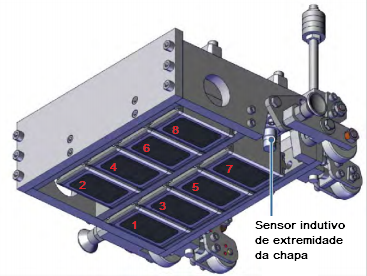

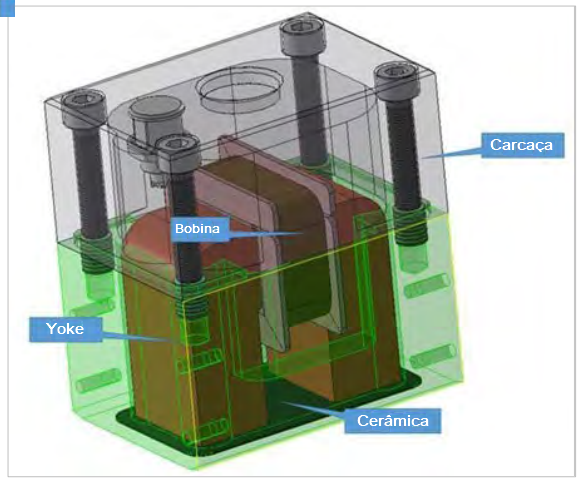

Cada um dos oito (8) sensores

eletromagnéticos consiste além do detector das propriedades

eletromagnéticas pertinentes ao ensaio, também de um julgo magnético

excitado por uma corrente alternada, ver detalhe na figura 2.

Fig.

2 – Detalhe de um dos oito sensores eletromagnéticos da unidade de inspeção.

Uma placa cerâmica com espessura de 0,5

mm está inserida entre o sistema yoke/bobina e a chapa. A placa

cerâmica está diretamente em contato com as sapatas do yoke, de forma

que nenhum lift-off adicional ocorra. O lift-off é função apenas da

espessura da cerâmica. Os sensores não estão fixos nos respectivos

suportes sendo possível a sua movimentação na direção vertical. A

movimentação do sensor é restrita pela presença de molas e de um

barramento superior. Cada sensor possui movimentação independente

permitindo adaptação a condições locais da superfície da chapa

(curvatura, sujeira, ...). Apesar da liberdade de movimentação vertical

dos sensores, os mesmos são pressionados contra a superfície da chapa

tanto pela força da mola como pela força magnética propiciada pelo yoke.

O aparelho de inspeção micro magnética PLAMAT-M é totalmente controlado

por um programa de computador (“software”) chamado 3MA-X8 MMS que

descreveremos resumidamente a seguir.

O programa 3MA-X8 MMS possui três (3) níveis de acesso controlados por senha:

- Usuário: acesso apenas à parte de inspeção e pode ser utilizado para conhecimento inicial do processo;

- Supervisor: acesso as janelas de inspeção, medição, calibração e

sinal bruto pelo pessoal qualificado e certificado pelo SNQC/END na

modalidade SA-CP-N2

- Serviço: acesso a todas as janelas anteriores, mais a janela de

configurações avançadas pelos Técnicos e Engenheiros das Gerências de

Chapas Grossas, Gerência Técnica da Laminação a Quente, Manutenção e

Instrumentação. Ao início e ao fim de cada jornada de trabalho, ou

quando a chapa inspecionada for de grau diferente da que foi

anteriormente inspecionada é necessária uma nova calibração do

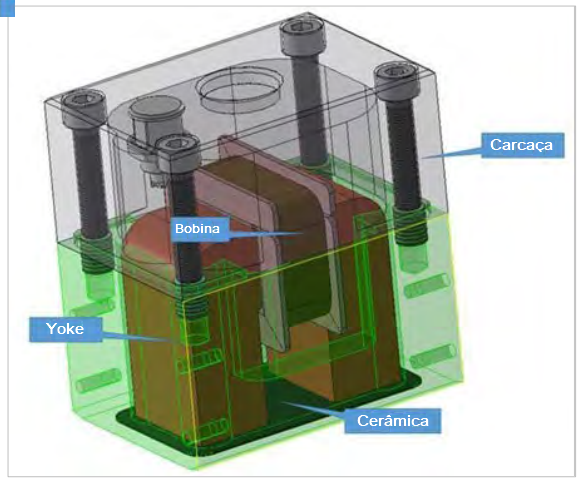

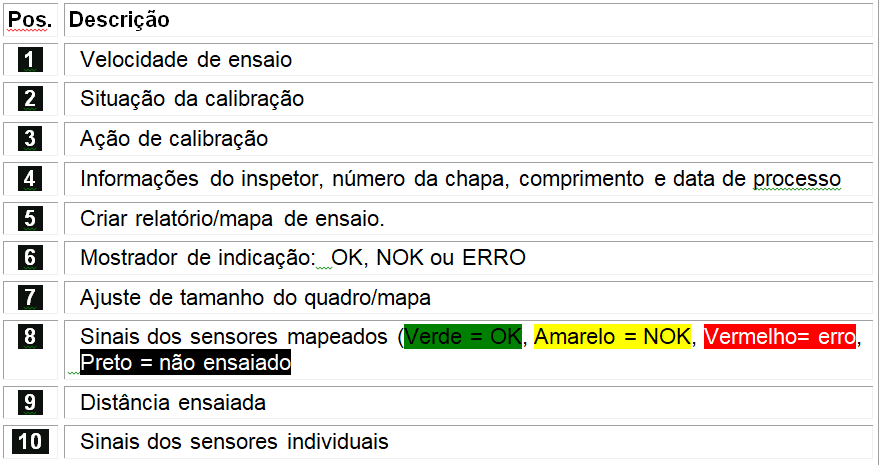

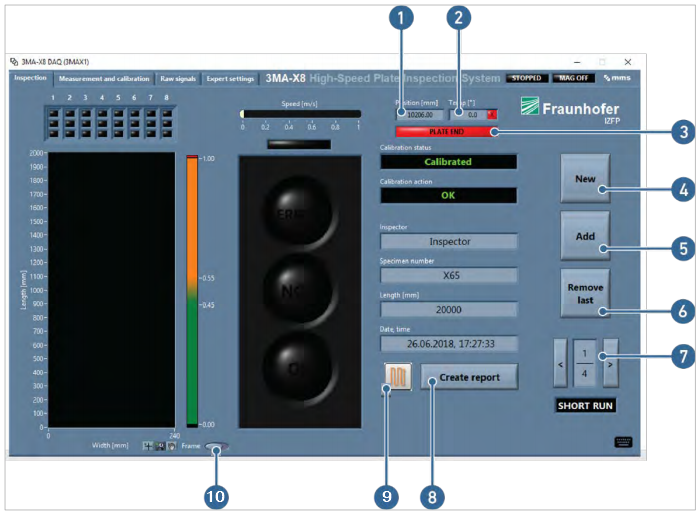

aparelho, portanto de acesso com nível de supervisão. As duas tabelas a

seguir descrevem a principal, e mais utilizada, janela (“window”) do

software que é a janela de inspeção. Durante a calibração, caso seja

identificada alguma anormalidade no aparelho, sensores ou outro

componente que venha afetar a sensibilidade e consequentemente o

resultado do ensaio, todas as chapas processadas após a última

calibração deverão ser relacionadas e devolvidas ao processo para serem

reensaiadas após a resolução do problema, esse levantamento poderá ser

feito no sistema LQCG (processo 25).

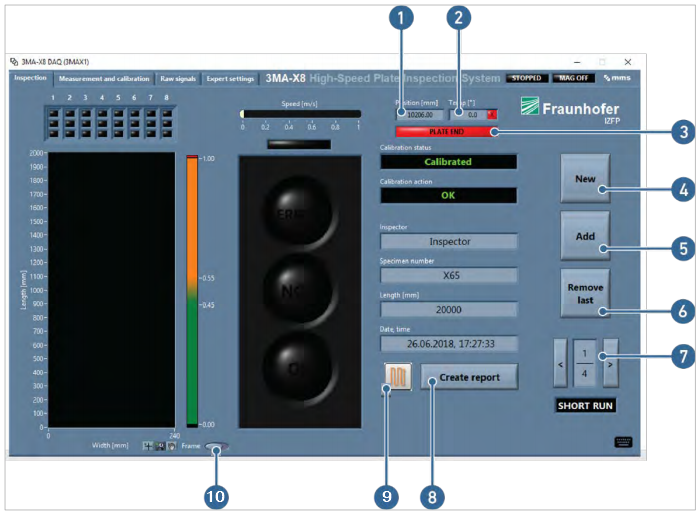

Tabela II – Visão

geral da janela de inspeção e seus principais elementos

|

|

|

|

5.2 Chapa de Calibração para o Ensaio

Para

calibração (ajuste dos parâmetros de ensaio) do aparelho de inspeção

micro magnética PLAMAT-M no programa de computador (“software”) 3MA

deve ser utilizada uma chapa padrão, ou de referência, de mesmo grau

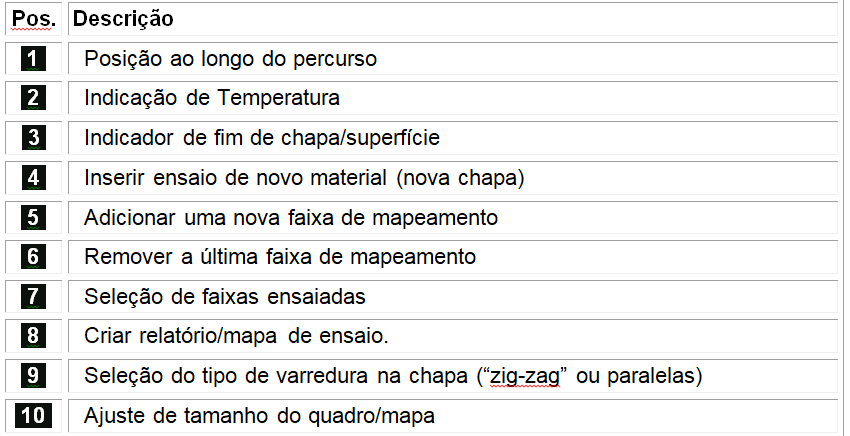

das chapas grossas fabricadas a serem inspecionadas. As figuras a

seguir mostram detalhes construtivos dessa chapa.

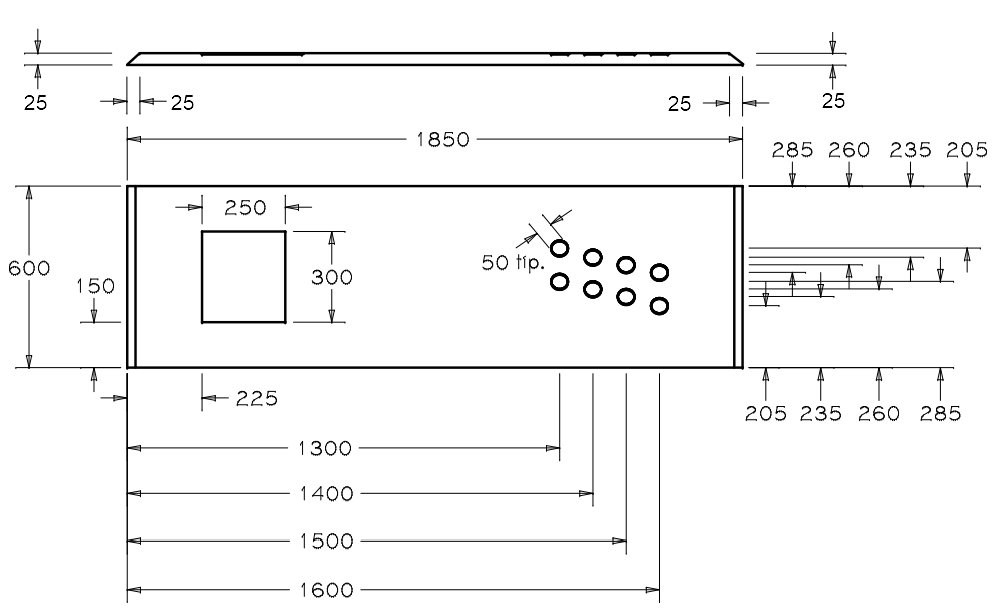

A figura 3 apresenta um desenho completo da chapa padrão com suas

dimensões. Nessa chapa existem duas regiões com funções e

“descontinuidades” diferentes:

Uma região de

verificação da sensibilidade do sistema, na qual existe uma área

retangular com comprimento 250 mm, largura 300 mm e profundidade de 15

mm, aproximadamente, preenchida por processo de soldagem. Essa região

foi calculada para que todos os oito (8) sensores estejam contidos em

sua área, sem efeito de borda influindo nos sensores, e deve ter sua

superfície com dureza maior que limite superior permitido pela norma de

fabricação da chapa de grau objeto da inspeção para detecção de pontos

duros (“hard spots”);

Uma região de verificação de detectabilidade do

sistema, na qual existem oito (8) orifícios no qual são preenchidos por

processo de soldagem com arame tubular, essas regiões têm

diâmetro de 50 mm e profundidade de 15 mm. O

diâmetro dessas regiões foi estabelecido em função da mínima

detectabilidade exigida por norma para regiões com pontos duros. Os

posicionamentos dessas áreas foram estabelecidos para ficarem

perfeitamente centralizadas nos 8 (oito) sensores da unidade de

inspeção.

Fig. 3 – Desenho da chapa padrão para calibração/ajuste do aparelho PLAMAT-M e programa de computador 3MA-X8 MMS.

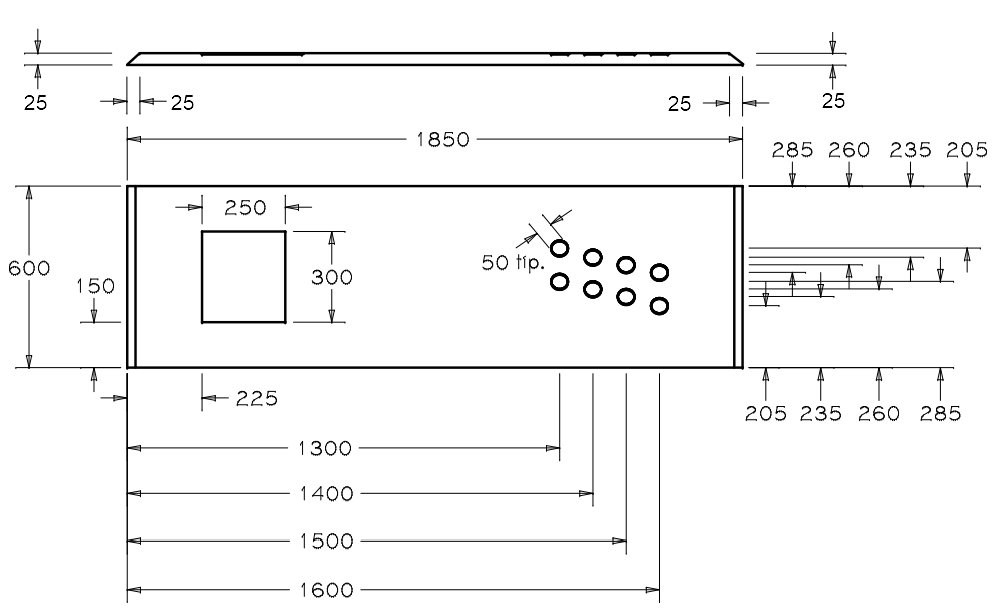

Fig. 4 – Desenho dos sulcos para

preenchimento por solda na regiões de verificação da sensibilidade

e da detectabilidade na chapa.

6. CALIBRAÇÃO

Ao início de cada jornada de trabalho,

ou quando a chapa inspecionada for de grau diferente da que foi

anteriormente inspecionada é necessária uma nova calibração do

aparelho, a fim de determinar a propriedade de dureza do material,

quantitativamente. Dependendo da composição química do aço e de seu

processo de fabricação, diferentes combinações de microestruturas e de

outras propriedades influentes nos resultados desse ensaio devem ser

distinguidas. Testes com consistências estatísticas (número de

amostras), considerando todas as variáveis independentes com influência

no ensaio, são necessários para separar a influência da microestrutura

(variável relevante) das outras influências (variáveis não relevantes)

na resposta obtida no ensaio.

Geralmente, a medição pode ser afetada por diferentes variáveis

perturbadoras (ruídos) do ensaio, como carepa, magnetização residual,

tensão residual além dos outros parâmetros essenciais. Como

consequência direta, uma calibração individual seria necessária para

cada tipo de aço e uma combinação dos demais parâmetros influentes.

Diferentes tipos de aço, implicam em diferentes microestruturas

(ferrita, perlita, bainita, ...), diferentes profundidades de

endurecimento, além da sua combinação com outros parâmetros influentes,

o que poderia implicar em uma grande variedade de chapas de referência

para calibração.

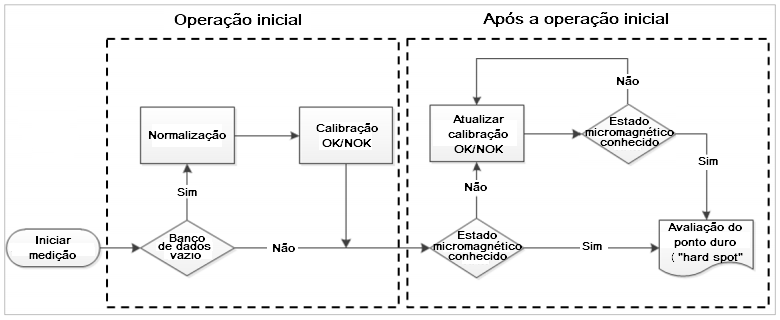

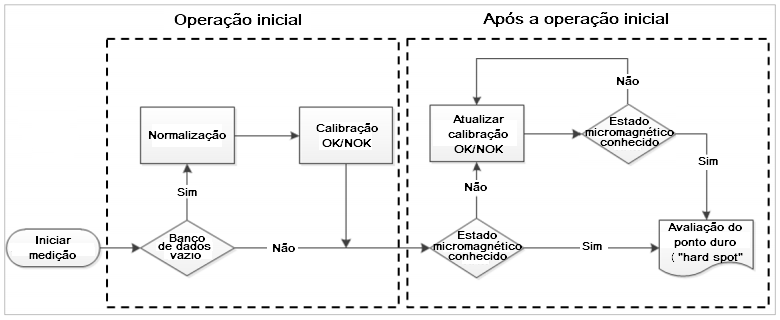

Como alternativa a essa dificuldade, um algoritmo de aprendizado de

máquina para classificação supervisionada é usado pelo programa de

computador que gere a inspeção. A figura 5 apresenta um fluxograma

desse algoritmo. Esse algoritmo emprega a distância euclidiana entre os

dados vizinhos mais próximos no espaço de parâmetros. O comportamento

estatístico do ensaio magnético de uma amostra desconhecida será

comparado com todos os comportamentos dos dados existentes na base de

dados de calibração. O dado vizinho com comportamento mais próximo do

da amostra desconhecida no espaço de parâmetro relevante será

investigado. O valor do parâmetro do vizinho mais próximo encontrado

será o valor alvo do parâmetro resultante para a amostra desconhecida.

O aparelho de inspeção não fornece a dureza absoluta da amostra

ensaiada. Portanto, quando da detecção de estados micro magnéticos

desconhecidos, a dureza real, deve ser confirmada via avaliação

mecânica com teste de dureza móvel (Leeb, UCI). Recomenda-se que a

medição da dureza deverá seguir a sistemática descrita no Procedimento

de Medição da Dureza com Equipamento Portátil. A base de calibração é

sucessivamente atualizada e ampliada com novos estados micro magnéticos

conhecidos após uma operação inicial, figura 5.

Fig. 5 – Visão geral do processo de aprendizagem de máquina.

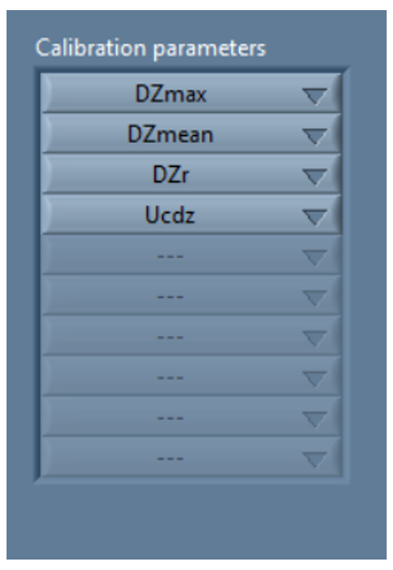

Antes de iniciar o processo e

normalização, caso seja necessário, ajustes deverão ser feitos no

programa 3MA-X8 MMS para que não exista diferenças entre as respostas

dos oito sensores de mais que 20% para qualquer um dos 4 principais

parâmetros mais importantes de medição do aparelho PLAMAT-M (figura 6),

que são:

DZmax (Ohm) => Permeabilidade incremental máxima

DZmean (Ohm) => Permeabilidade incremental média

DZr (Ohm) => Permeabilidade incremental no ponto remanescente

Ucdz (Volts) => Tensão na permeabilidade incremental máxima

Fig. 6 Parâmetros a serem verificados.

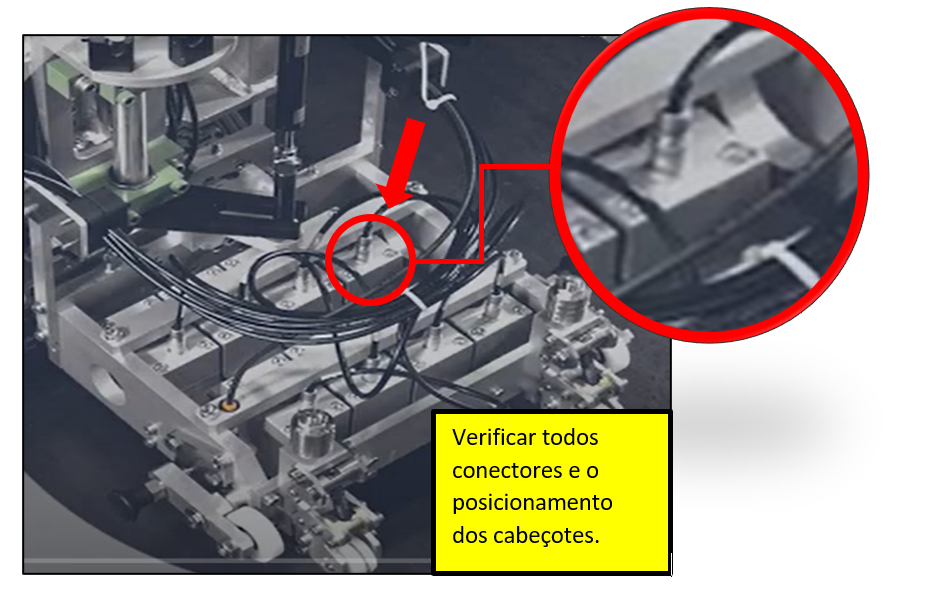

Estando o aparelho sobre uma região da

chapa de calibração conhecida como OK (sem a presença de pontos duros),

para cada um dos 4 parâmetros, o inspetor deverá utilizar como

referência o valor para sonda de nº 1, comparando com as demais sondas.

A variação do valor obtido entre as oito sondas não poderá ser maior

que 20%, caso isso ocorra o inspetor primeiramente deverá fazer a

movimentação do aparelho para adequação desses valores em outra região

OK do material com melhor homogeneidade, persistindo a variação maior

que o permitido em qualquer uma das sondas, deverá ser feita a

verificação da condição dos cabos e posicionamento das sondas (figura

7) e se necessário acionar a equipe de manutenção.

Fig. 7 – Visão da unidade de inspeção e os cabos conectores.

Antes da etapa de calibração para a

inspeção de um novo grau de aço é preciso fazer a operação de

normalização. Para isso uma área da chapa padrão de referência que

possua dureza abaixo do limite de reprovação (chamada de material base)

deve ser inspecionada pelo aparelho e o resultado da inspeção

registrado no programa.

Após a operação de normalização é preciso estabelecer o limiar de

aprovação (OK)/reprovação(NOK) pela inserção de pontos de dados com

essas características (dureza abaixo do limiar/dureza acima do limiar)

no banco de dados de configuração para esse novo grau de material.

Devido a inexistência inicial de banco de dados para o novo material é

provável a indicação de erro (ERROR) em pontos de leitura, nesse caso o

inspetor deverá avaliar a necessidade de se repetir o processo de

calibração acrescentando esse ponto ao banco de dados como OK ou NOK

dependendo do valor de dureza medido nesse ponto. A definição de pontos

com condição OK/NOK é obtida através de referência por medidas de

dureza com técnica complementar (Leeb, UCI). Após a inserção de pontos

(OK/NOK) no banco de dados desse novo material é possível iniciar a

inspeção de chapas do novo grau de aço.

A seguir apresentam-se a sequência das etapas de calibração:

- Mova o aparelho PLAMAT-M para uma área OK da amostra de referência.

- Calibre pelo menos 10 pontos por canal como OK (nuvem de pontos

verde) em pelo menos 4 regiões diferentes da chapa de calibração.

- Mova o aparelho e verifique as variações do sinal com base nas mudanças normais do material.

- As regiões de coleta, preferencialmente serão onde a variação do

sinal com base no material for mais alta, o sistema mostrará o

inspetor. Caso o inspetor julgar necessário, atualizar a calibração

adquirindo mais pelo menos 10 pontos.

- Mova o aparelho para uma área NOK da amostra de referência.

- Calibre a área NOK (nuvem de pontos vermelho) e balanceie o banco

de dados (o número de dados NOK deve ser pelo menos 10% do número de

dados OK).

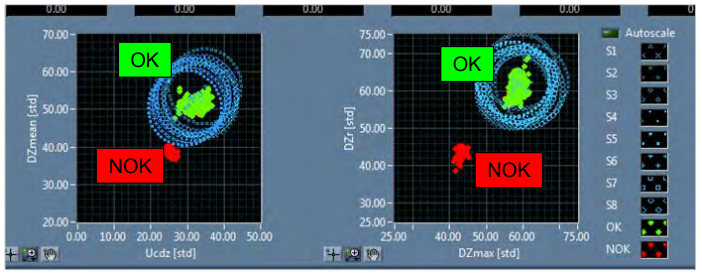

A figura 8, apresenta exemplo dos

gráficos inferiores da sub aba Medição e calibração (“Measurement and

calibration”) após uma calibração bem-sucedida. É possível observar a

nuvem de pontos verdes (região OK), a nuvem de pontos vermelhos (região

NOK), e o raio do círculo de classificação (falta de precisão do

contorno, “unsharpness”).

Fig. 8 – Gráficos da sub aba Medição e calibração com nuvens de pontos OK e NOK perfeitamente separados.

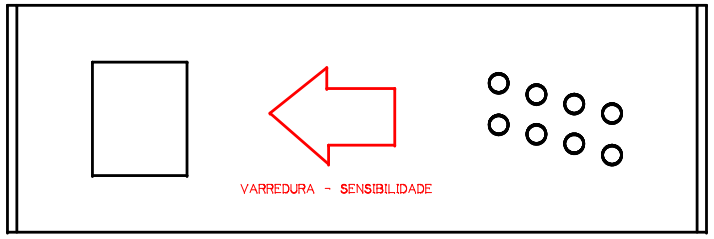

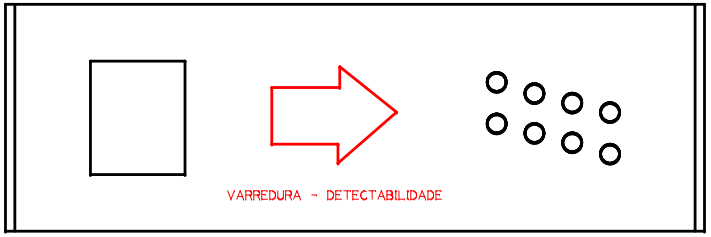

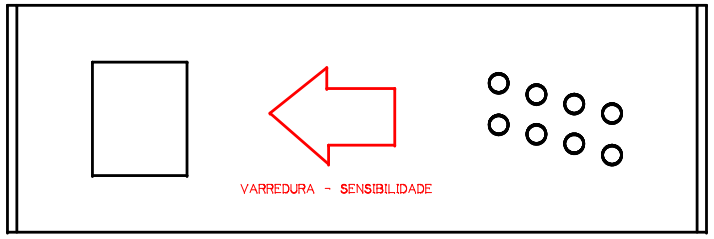

A chapa padrão de referência possui

duas regiões representativas de pontos duros. Uma região, chamada de

verificação da sensibilidade da técnica micro magnética, ampla (abarca

todos os oito sensores ao mesmo tempo), na forma de um retângulo, e

que; e uma região, chamada de verificação da detectabilidade da técnica

micro magnética, com oito círculos, com diâmetro no limite de detecção

exigido por norma. A figura 9 apresenta o sentido de varredura que o

aparelho deve fazer na chapa para verificar a sensibilidade. A figura

10 apresenta o sentido de varredura que o aparelho deve fazer na chapa

para verificar a detectabilidade.

|

Fig. 9 – Sentido de varredura na chapa padrão de referência para verificação da sensibilidade.

|

Fig. 10 – Sentido de varredura na chapa padrão de referência para verificação da detectabilidade.

A cada 5 anos deverá ser feita uma

calibração do equipamento pelo fabricante ou órgão competente na

funcionalidade de sistemas eletromagnéticos.

7. CONDIÇÃO SUPERFICIAL E PREPARAÇÃO DA

SUPERFÍCIE

A chapa a ser inspecionada pelo sistema

de inspeção de pontos duros deve ter sua superfície na condição de como

fabricada. Recomenda-se escovar ou varrer a chapa para remover qualquer

objeto ou sujeita que esteja sob a superfície e venha a se interpor

entre a chapa e a unidade sensora prejudicando a inspeção.

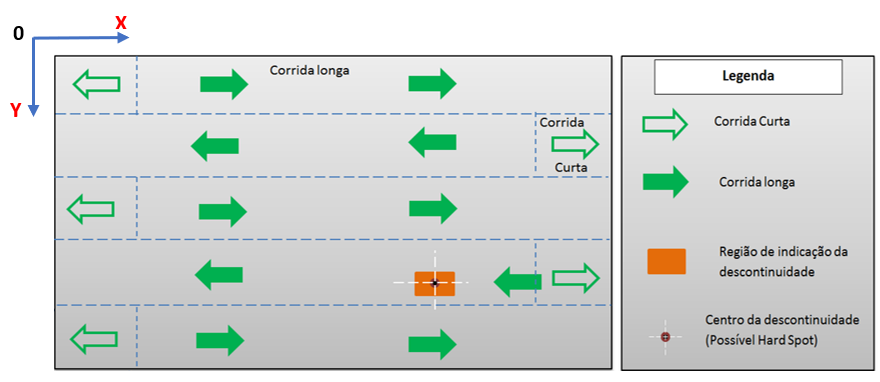

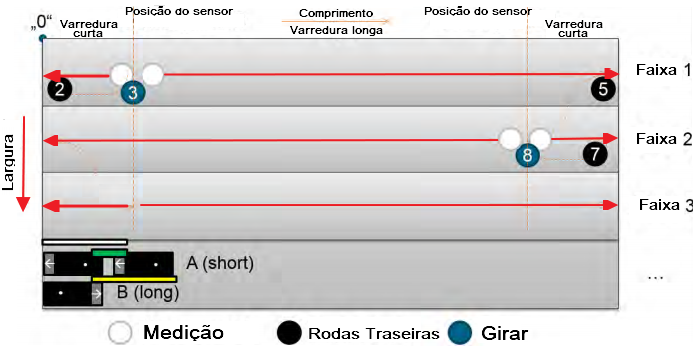

8. PLANO DE VARREDURA

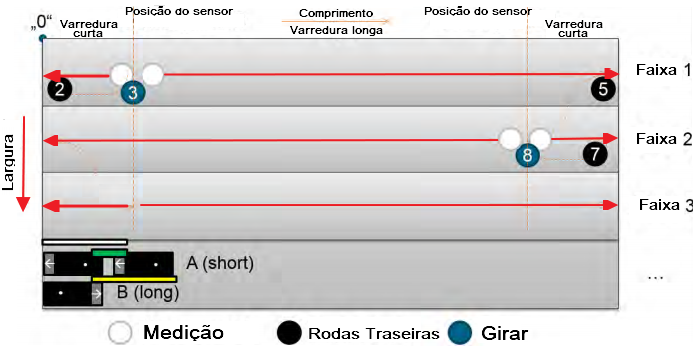

Toda superfície de um dos lados da

chapa é varrida completamente por um conjunto de faixas de inspeção

individuais consistindo na largura de varredura do aparelho. Cada faixa

varrida consiste em uma varredura curta mais uma varredura longa (ver

figura 11).

Figura 11 – Exemplo de varredura com aparelho PLAMAT-M iniciando sempre do ponto 0.

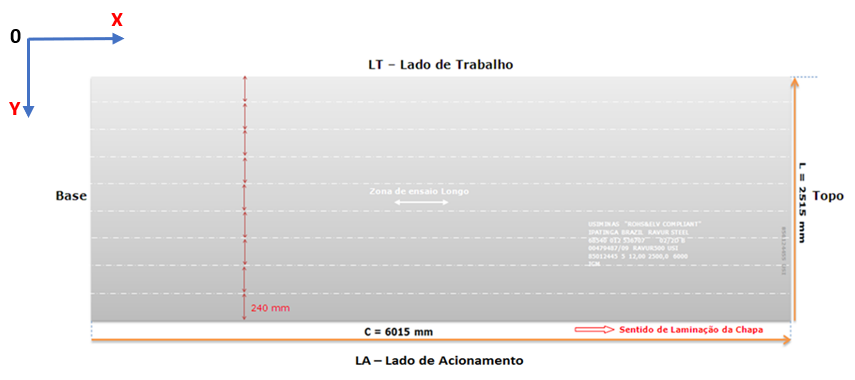

A fim de preparar a chapa para o

ensaio, recomenda-se a utilização de marcações (linhas) feitas com um

cordão esticado e embebido em giz para indicar as faixas com largura de

240 mm na chapa (varreduras individuais). Ver exemplo Figura 12.

Figura 12 – Demarcação de linhas na seção longitudinal na largura do modulo de inspeção com as sondas eletromagnéticas.

Se o modo escolhido para a varredura de toda a chapa for o “zig-zag”, proceda de acordo com as seguintes etapas:

1. Tendo como

referência o ponto 0 (zero), execute primeiro a varredura curta (figura 13,

faixa 1, da direita para esquerda).

2. Certifique-se

de que a distância varrida é maior do que o comprimento do carrinho.

- Ao atingir a

borda da placa (2), o programa indica

para fazer a mudança para varredura longa.

3. Ao mudar de

varredura curta para varredura longa, inverta o sentido de varredura do

aparelho (3).

- Em seguida, a

varredura longa é realizada (na figura 11, da esquerda para a direita) e, dessa

forma, a inspeção faixa 1 será concluída com sucesso.

4. Mova o carrinho

para trás em uma curta distância, inverta o sentido de varredura do aparelho,

para começar com a corrida curta da faixa 2.

5. Repita o

procedimento descrito nas etapas anteriores até cobrir/inspecionar toda a

superfície da chapa em um dos lados.

Para garantir que o equipamento faça a

varredura em toda superfície, caso o inspetor julgue necessário ele

poderá contar com o auxílio de uma pessoa que ficará de frente para a

unidade de inspeção observando se o alinhamento está dentro da faixa

necessária.

Depois de concluir o procedimento acima para uma face da chapa inteira,

vire a chapa e repita o mesmo procedimento para varredura na outra face

da chapa, caso haja programação para realizar o processo também na face

inferior.

Fig. 13 – Vista geral da varredura da chapa em um dos lados.

9. CARACTERIZAÇÃO DAS REGIÕES COM INDICAÇÕES DE

PONTOS DUROS

Todas as regiões da chapa inspecionada

onde houver indicação pelo aparelho da presença de pontos duros devem

ser verificadas quanto ao valor de dureza real existente, com durômetro

portátil de acordo com o procedimento operacional para “Medição de

Dureza com Aparelho Portátil”. Os critérios necessários estão

estabelecidos nesse mesmo documento operacional, caso confirmada a

reprovação da região, analisar a pertinência de incluir esse novo ponto

detectado no banco de dados para o grau de aço sendo inspecionado.

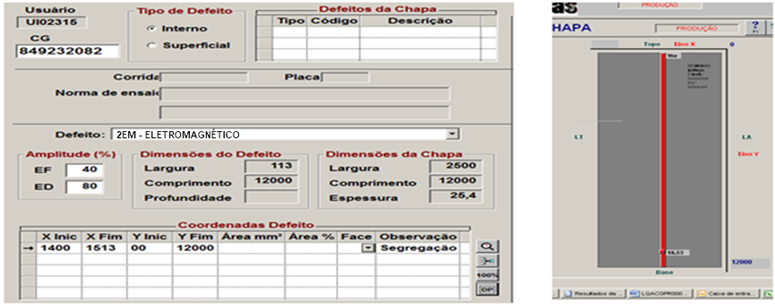

10. REGISTRO DE RESULTADOS

Devem ser registrados os seguintes dados no sistema LQCG:

- Número da chapa;

- Face inspecionada da chapa;

- Número sequencial dos pontos duros detectados na face da chapa;

- Coordenadas a partir de uma origem definida na

chapa (canto de referência, “datum”) de localização (na direção da

largura e do comprimento) do ponto duro detectado;

- Dimensão da região detectada nas direções da largura e do comprimento;

- Dureza máxima medida mecanicamente com durômetro na região indicada pelo aparelho.

11. CRITÉRIO DE ACEITAÇÃO

Todas as regiões com pontos duros com

dimensão maior que 50 mm em qualquer direção serão consideradas

defeitos, e, portanto, reprovadas, se sua dureza exceder 30 HRC.

Nota: No processo realizado na Gerência de Chapas Grossas adota-se a

unidade HRC para as medidas de dureza, se necessário o inspetor poderá

utilizar a tabela de conversão existente no procedimento operacional

para “Medição de Dureza com Aparelho Portátil”.

- Caberá ao inspetor definir pela recuperação da chapa pelo

processo de esmerilhamento, onde deverá ser removida a região indicada

no mapa concebido durante o ensaio com o equipamento PLAMAT-M e

devidamente registrado no sistema informatizado da Usiminas (LQCG), não

podendo de forma alguma ser a espessura menor que a mínima definida na

ordem de venda de acordo com a Norma de Dimensão, Forma e Aspecto de

Chapas Grossas (SQCICNT0001), em caso de não atendimento desta norma, a

chapa deverá ser recusada e não poderá ser utilizada para sua aplicação

original.

12. TRATAMENTO DE NÃO CONFORMIDADES

Chapas com defeitos que não atendam as

normas de referência e não possibilitam ação de retrabalho e

aproveitamento, devem ser recusadas no ato da inspeção e marcadas para

estoque, desde que as dimensões atendam os critérios mínimos e máximos

para estocagem de produtos, indicados na tabela III.

ESPESSURA (mm)

|

LARGURA REAL (mm)

|

COMPRIMENTO REAL (mm)

|

SUBDIVISÃO

|

MÍNIMA

|

MÁXIMA

|

MÍNIMA

|

MÁXIMA

|

MÍNIMA

|

MÁXIMA

|

5,00

|

185,00 |

900

|

3200

|

2400

|

13500

|

Não subdividir

|

3201

|

3900

|

13501

|

25000

|

Subdividir*

|

*se não atender o critério para dimensões mínimas deve ser sucateada

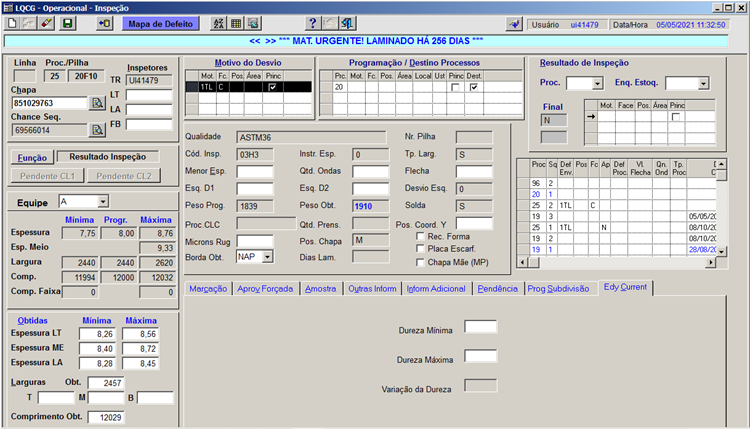

13. SISTEMÁTICA DE REGISTRO DE RESULTADOS

Os resultados dos ensaios devem ser

registrados no sistema LQCG de maneira que seja possível correlacionar

o relatório com a localização física do local ensaiado e das

descontinuidades detectadas e vice-versa. Os relatórios devem ser

acompanhados de um croqui indicando de forma precisa a localização das

descontinuidades detectadas.

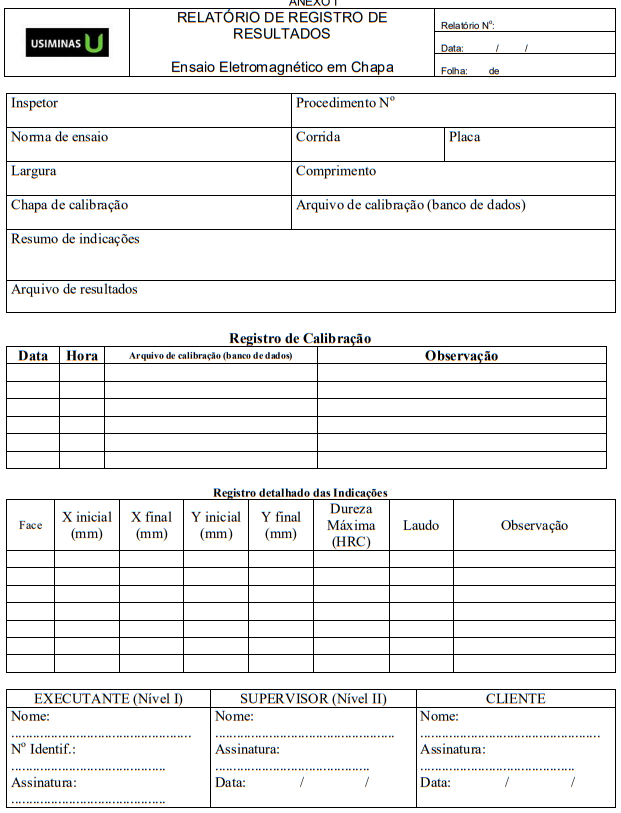

14. RELATÓRIO

DE REGISTRO DE RESULTAD

O registro de resultado deverá ser

feito no LQCG pelo executor da inspeção, esse relatório deve conter, no

mínimo, as seguintes informações:

Um modelo de relatório de registro de resultados deve ser acordado

entre o solicitante e o executor da inspeção esse relatório deve

conter, no mínimo, as seguintes informações:

- Nome da gerência executora da inspeção;

- Número e revisão do procedimento de inspeção utilizado;

- Identificação do componente ensaiado (lote, corrida, grau, tratamento térmico e dimensões);

- Material do componente inspecionado, indicando o tipo e especificação;

- Identificação do inspetor e nível de qualificação e certificação;

- Aparelho utilizado indicando o número de série;

- Sondas empregadas no ensaio (tipo, número de série);

- Tipo e identificação do chapa de calibração utilizada;

- Parâmetros do exame (frequência, ganho, fase, escala);

- Registro das verificações de calibração executadas;

- Condição superficial e método de preparação da superfície caso necessário;

- Regiões onde o ensaio foi realizado (preferencialmente com desenhos);

- Resultados de calibração, incluindo o valor mínimo e máximo medido das propriedades avaliadas;

- Data de realização do ensaio;

- Resultados do ensaio e croqui com o mapa de indicações rejeitadas;

- Norma de referência incluindo edição e revisão aplicável;

- Nome e assinatura do inspetor que realizou o ensaio;

- Laudo indicando aceitação, rejeição ou recomendação de ensaio/estudo complementar.

15. SEGURANÇA

Retrata-se instruções de segurança indicadas no manual de operação e manutenção do aparelho PLAMAT-M.

O sistema de inspeção deve ser operado apenas por inspetor treinado, qualificado e autorizado.

Qualquer pessoa que realize trabalhos no e com o aparelho deve ter lido

e compreendido o capítulo sobre as instruções de segurança do manual e

ser informado pelo inspetor responsável pelo aparelho de qualquer

perigo que possa ocorrer. É responsabilidade do inspetor do aparelho

verificar se as instruções de operação foram compreendidas.

As instruções de segurança devem ser sempre mantidas em local definido para operação do sistema de inspeção.

O inspetor, nível II, responsável pela operação do aparelho devem possuir os seguintes conhecimentos:

- regulamentos de segurança e para a prevenção de acidentes

- regras de operação na planta

- regulamentos de proteção ambiental

- básico geral na operação e manutenção técnica

- operação de aplicativos do Windows

- inspeção por correntes parasitas

- procedimentos de ensaio

16. MODELO DE RELATÓRIO DE RESULTADOS DO ENSAIO

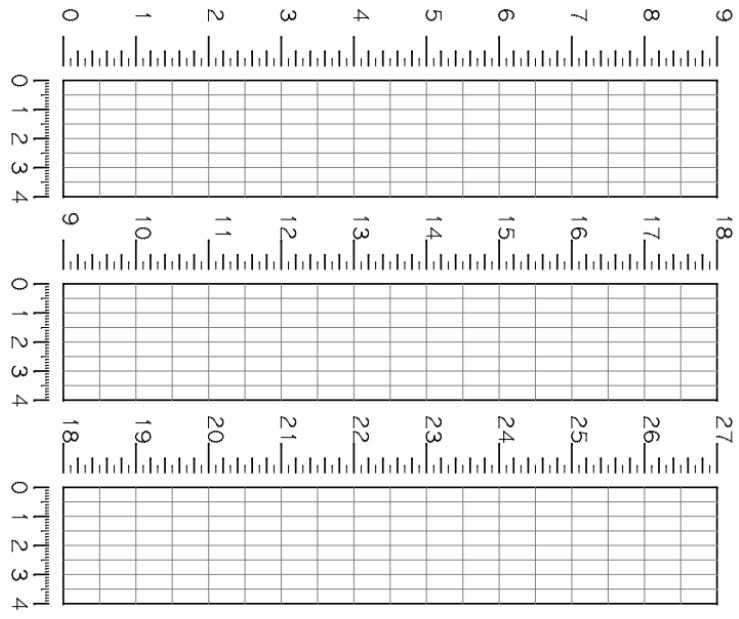

As figuras 14 e 15, a seguir,

apresentam reprodução das telas do sistema LQCG para o registro do

resultado da inspeção do ensaio eletromagnético para detecção de pontos

duros e a tela de registro do mapa de processo.

Fig. 14 – Vista da tela do sistema

LGCQ com registro do resultado da inspeção para detecção de pontos duros (tela

1, processo 25).

Fig.

15 – Vista da tela do sistema LGCQ com registro do resultado da

inspeção para detecção de pontos duros (tela 2, processo 25).