|

1.

PRINCÌPIOS DO MÉTODO

O

ensaio de correntes parasitas (CP) é um método de ensaio aplicável a

materiais condutores e baseado no princípio de indução eletromagnética.

O

sistema de ensaio é baseado em uma bobina alimentada por correntes

alternadas geradas por um oscilador.

A

corrente alternada (I) passando através da bobina (corrente de

excitação) gera um campo magnético (Ho) chamado de campo primário (ou

campo indutor).

Uma

peça condutora próximo da bobina age como um circuito secundário,

acoplada ao circuto elétrico primário da bobina.

O

campo primário atravessando o corpo condutor é concentrado com o campo

secundário e devido a indução eletromagnética, gera um fluxo de

corrente elétrica no material chamado de corrente parasita (Ir).

Correntes

parasitas são correntes alternadas de baixa intensidade que têm a mesma

frequência do campo magnético (e da corrente excitação primária) e

circulam no material formado uma trajetória circular fechada.

2.

PROFUNDIDADE DE PENETRAÇÃO

A

densidade elétrica das correntes parasitas é maior na superfície e

diminui exponencialmente com o aumento da profundidade.

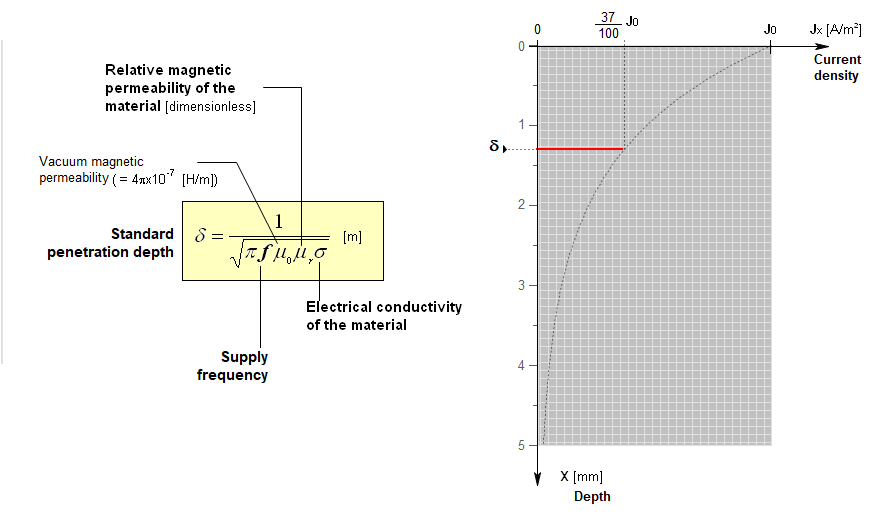

A

profundidade na qual a densidade de corrente (Jx) é igual a 37% (36.8%)

da densidade na superfície (Jo=100%), é definida como profundidade

padrão de penetração das correntes parasitas.

A

profundidade na qual as correntes penetram no material depende de:

- frequência da corrente

de excitação da bobina;

- condutividade elétrica

do material condutor;

- permeabilidade

magnética do material.

Como

características a profundidade de penetração das correntes parasitas:

- diminui com o aumento

da frequência;

- diminui com o aumento

da condutividade;

- diminui com o aumento

da permeabilidade.

3.CÁLCULO

DA PROFUNDIDADE PADRÂO DE PENETRAÇÃO

δ = Profundidade Padrão de Penetração (PPP)

A

fórmula expressa a dependência da profundidade padrão de penetração com

relação aos seus parâmetros de cálculo e permite que seu valor

aproximado seja calculado.

4.FATORES AFETANDO AS CORRENTES PARASITAS

Geometria da Peça

Espessura da Peça

As

correntes parasitas são formadas apenas pelo campo atuante no interior

do material ensaiado e são distribuídas até uma profundidade que a

espessura da peça permite.

O campo magnético da bobina que se estende além da espessura da peça não contribui para as correntes parasitas na peça.

Como

um limite crítico para a dependência da corrente parasita na espessura

da peça a efetiva profundidade de penetração igual a 3 vezes a

profundidade de penetração calculada deve ser utilizada.

Para um material específico esse limiar muda com a frequência de excitação da corrente da bobina indutora.

5. CURVA DE ACOPLAMENTO ELETROMAGNÉTICO (CURVA LIFT-OFF)

As

situações da sonda no ar (sem acoplamento eletromagnético) e em contato

com o material (acoplamento eletromagnético máximo) são os dois

extremos de condição operacional da sonda com um dado material ensaiado.

Com

a sonda "encostada" em um material condutor, a impedância será

representada por um ponto na curva de condutividade: ponto de contato

(P).

Se

a bobina é progressivamente movimentada para se afastar da superfície

do material, o ponto de impedância se afasta da curva de condutividade

(ponto do material ensaiado) e se dirige para o ponto do ar

(condutividade zero, Po).

O

ponto do ar (Po) é alcançada quando a distância da bobina para a peça

inspecionada é grande o suficiente para cancelar a interação de ambos.

A

curva de P para Po (que significa um ponto suficientemente afastado da

superfície), representa a variação da impedância da bobina com a

distância da peça e é chamada de curva de acoplamento eletromagnético

(lift-off) para o material sendo ensaiado.

6. DETECÇÃO DE DESCONTINUIDADES NO MATERIAL

O

sinal produzido por um defeito, no plano de impedâncias, depende da

quantidade de correntes parasitas interferidas pela presença da

descontinuidade.

A

amplitude e a fase do sinal apresentado no plano de impedâncias depende

da densidade de corrente e da defasagem de todo o fluxo de correntes

parasitas que a descontinuidade intercepta a diferentes profundidades

no material.

Para

analisar as características do sinal temos que considerar o ensaio de

uma padrão de calibração empregando uma sonda superficial.

7. DESCONTINUIDADE SUPERFICIAL (PADRÃO DE CALIBRAÇÃO)

A sonda superficial varre a superfície de um bloco de calibração com três entalhes (A, B e C) de profundidades crescentes.

Os entalhes interceptam o caminho da corrente no material e geram o sinal apresentado na figura.

No

caso de descontinuidades superficiais, quanto mais profunda é a falha,

maior é a alteração que essa produz na passagem da corrente parasita.

Defeitos mais profundos correspondem a sinais de maior amplitude.

Quando

a profundidade aumenta, maior é a defasagem das correntes não

interceptadas, isso contribui na mudança da impedância da sonda.

Os sinais mostram um rotação de fase do sinal na direção dos ponteiros do relógio com o aumento da profundidade do entalhe.

8. DETECÇÃO DE DESCONTINUIDADES NOS MATERIAIS - SINAIS

O gráfico mostra a formação dos sinais para as seguintes descontinuidades:

- Descontinuidades superficiais rasas;

- Descontinuidades superficiais profundas;

- Descontinuidades Subsuperficiais.

Observe que a diferença de ângulo dos sinais depende da camada das correntes parasitas interceptada pela descontinuidade.

9. CURVA DE VARIAÇÃO DA IMPEDÂNCIA - FREQUÊNCIA LIMITE (fo)

DIAGRAMA: SONDA EXTERNA EM TUBO

Para uma sonda envolvente com um tubo em seu interior são apresentadas as seguintes curvas:

- Curva de condutividade (em vermelho) para diferentes valores de fator de enchimento (em %), indicadas no extremo das curvas;

- Curva de fator de enchimento (em azul) para diferentes valores de frequência limite normalizada (f/fo), indicadas no extremo das curvas.

No

caso do tubo, para determinar as curvas, o valor da razão (p) entre o

raio interno (Ri) e o raio externo (R) do tubo também é relevante

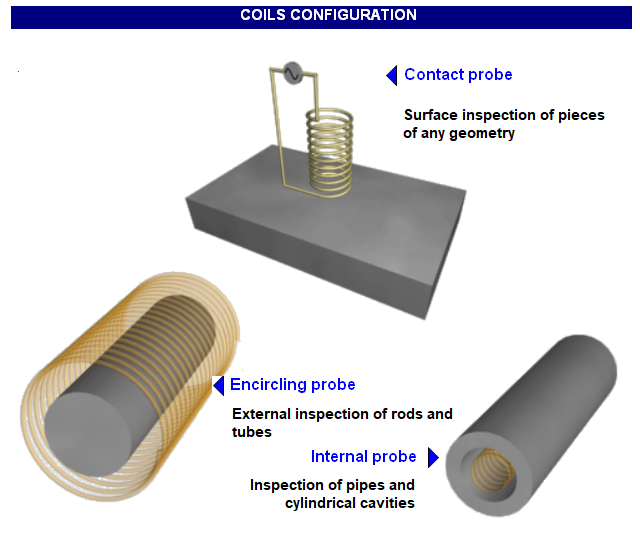

10. CONFIGURAÇÃO DAS SONDAS (FORMA)

As três configurações básicas empregadas no ensaio de correntes parasitas são:

- Sonda superficial (ou sonda de contato);

- Sonda envolvente;

- Sonda interna.

Cada configuração tem um campo de aplicação específico para a sonda.

- Tipicamente as sondas de contato são para a inspeção de superfícies;

- As sondas envolventes são para a inspeção de superfícies em forma cilíndrica, e;

- As sondas internas são para inspeção da parte interna de tubos e de cavidades cilíndricas de peças.

11. SONDA SUPERFICIAL (SONDA DE CONTATO) - CONFIGURAÇÃO DA SONDA SUPERFICIAL

Sondas de contato (ou sondas superficiais) são normalmente empregadas para inspeção manual de superfícies de peças.

A

bobina é montada no extremo de uma carcaça protetora, em contato com

uma placa de proteção ao desgaste, para proteger a sonda de abrasão

durante o movimento na superfície.

A sonda é conectada ao aparelho por meio de um cabo coaxial.

Algumas

sondas possuem uma mola acionadora para manter uma pressão constante

sobre a superfície e minimizar as variações de lift-off.

Em sondas de contato comuns o eixo da bobina é perpendicular a superfície examinada.

As

correntes parasitas circulam em planos paralelos a superfície que

tornam a sonda sensível a descontinuidades perpendiculares a

superfície, mas não para aquelas paralelas a superfície tais como

laminações.

Para

cada uma das posições da sonda na superfície, a porção da superfície

que é examinada é a sob a atuação do campo indutor. Essa área

extende-se ligeiramente além das extremidades da bobina.

12. MODO DE OPERAÇÃO DA SONDA - SONDA ABSOLUTA

No

plano de representação ponto-vetorial, o sinal de uma descontinuidade

detectada por uma sonda absoluta tem aparência mostrada na figura.

O ponto inicial P corresponde a posição da sonda em uma área do material isenta de descontinuidades (ponto de balanço).

Quando

a sonda aproxima-se de um defeito, o ponto move-se ao longo de uma

curva alcançando seu máximo quando a sonda está centrada no defeito.

A máxima distância entre o ponto de balanço diminui com a dimensão vertical (altura) do defeito.

Quando a sonda é afastada da descontinuidade, o ponto retorna ao ponto de balanço.

Sondas absolutas são sensíveis a todos os fatores que podem afetar a circulação das correntes parasitas no material.

13. SINAIS TÍPICOS DE SONDAS SUPERFICIAIS ABSOLUTAS

O

gráfico (exata reprodução da tela do aparelho) apresenta as formas

típicas dos sinais produzidos pela variação desses fatores influentes

no ensaio:

- descontinuidade (dimensões, forma, orientação, posição);

- lift-off;

- permeabilidade;

- condutividade;

- espessura.

14. SINAIS TÍPICOS DE SONDAS SUPERFICIAIS DIFERENCIAIS

Quando

a sonda é diferencial, o sinal resposta é a resultante da diferença de

sinais obtidos por duas sondas com enrolamentos ou ligações elétricas

invertidos. Funciona com a sonda com dois enrolamentos, com respostas

invertidas no plano de impedância elétrica, tendo como consequência o

sinal do tipo figura de "Lissajous" (figura "8").

15. APARELHO DE INSPEÇÃO POR CORRENTES PARASITAS

Um aparelho típico do ensaio por correntes parasitas pode ser representado pelo fluxograma da figura.

No

ciclo operacional, o oscilador gera corrente alternada para fornecer

energia ao circuito de medida ao qual a sonda está conectada.

O sinal da variação da impedância da bobina é coletado pelo circuito de medição.

O

sinal é amplificado belo circuto que processa o sinal, para obter os

componentes (amplitude e fase) necessários para construir a

apresentação do tipo ponto vetorial em um dispositivo de leitura (tela

digital ou outro recurso).

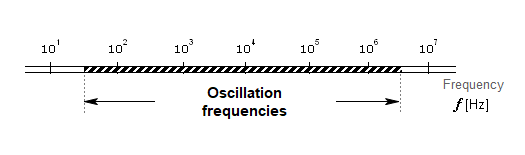

16. OSCILADOR

O oscilador gera corrente alternada, de uma dada frequência, alimentando a bobina indutora da sonda.

A bobina então começa a executar a função indutora gerando um campo magnético alternado.

A

frequência da corrente gerada pelo oscilador é ajustada de acordo com o

tipo de inspeção ou medição a ser executada pelo ensaio.

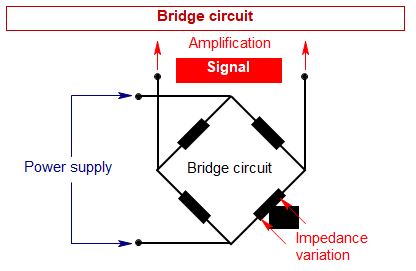

17. CIRCUITO DE MEDIÇÃO

O circuito de medição detecta os sinais produzidos pelas mudanças na impedância da bobina de inspeção.

A maioria dos aparelhos usa o circuito em ponte com a bobina de inspeção fazendo parte da ponte em um dos seus "braços".

A

ponte é balanceada antes do início da inspeção, com base na impedância

atual da bobina de inspeção, para que a ponte não apresente sinais

resposta.

Com a variação da impedância da bobina de inspeção durante o ensaio desbalanceando a ponte ocorre a produção de sinais.

18. PONTE DE MAXWELL WIEN (WHEATSTONE)

A

figura amostra a regulagem manual de balanço (Vab=0) da ponte tanto com

o emprego de alimentação com corrente contínua, pela regulagem da

resistência variável R1, como com o uso de corrente alternada, pelo

ajuste da capacitância C1.

O

uso desse tipo de ponte permite que o ponto de balanço do ensaio seja

ajustado (sua posição na tela), e que a resposta a um determinado

desbalanceamento, causado por uma condição de investigação na peça,

definida pela resposta do ensaio com as variáveis Lx e Rx sejam

apresentadas.

19. PADRÕES DE REFERÊNCIA - NOTAS GERAIS

A realização de uma inspeção por correntes parasitas requer o emprego de padrões de referência convenientes para o ajuste dos parâmetros ("calibração") do aparelho.

Os padrões de referencia contém características conhecidas (descontinuidades) e podem ser usados:

- para "calibrar" o sistema de inspeção;

- para executar testes funcionais;

- verificar a sensibilidade da inspeção e;

- criação de curvas de calibração.

De forma geral, o padrão de referencia deve ser do mesmo material do produto a ser inspecionado e ter as mesmas dimensões e o mesmo acabamento superficial.

Adicionalmente

as características mensuráveis do padrão de referência não devem

modificar significativamente com o passar do tempo.

Um padrão de referência deve possuir:

- uma faixa de propriedades conhecidas dos materiais (tais como amostras de condutividade);

- descontinuidades artificiais (furos, entalhes) com dimensões específicas ou descontinuidades naturais com características conhecidas;

- uma faixa de espessuras conhecidas de revestimento com materiais não condutores.

20. PROCEDIMENTO DE ENSAIO E RESULTADOS - DESCRIMINAÇÂO DA FASE DO SINAL NA INSPEÇÃO TUBULAR

A figura mostra alguns sinais típicos da inspeção de um tubo (pequeno diâmetro e pequena espessura) com uma sonda diferencial interna.

A aparência e forma do sinal, amplitude e ângulo permitem:

- identificar a descontinuidade de origem do sinal (furos ou entalhes);

- distinguir

sinais oriundos de descontinuidades daqueles provenientes de outras

fontes (suporte dos tubos, oscilação transversal da sonda).

A análise do ângulo de fase do sinal é essencial para a avaliação da gravidade da descontinuidade, em termos de sua profundidade, ou redução de espessura causada no tubo.

A

figura amostra sinais típicos oriundos de descontinuidades na

superfície externa do tubo como furos com profundidade crescente,

expressas como percentagem da espessura nominal da peça.

Para

descontinuidades externas o ângulo de fase do sinal diminui, quando a

profundidade da descontinuidade aumenta, de forma contrária a amplitude

do sinal aumenta, porque quanto mais profundo a descontinuidade mais

próxima ela está da sonda interna.

A

estimativa da profundidade de um descontinuidade real é baseada na

comparação entre o ângulo de fase do sinal real com aqueles sinais

provenientes de descontinuidades conhecidas existentes no tubo padrão

de referência.

21. PROCEDIMENTO DE ENSAIO E RESULTADOS - EFEITO DA DESCONINUIDADE NO SINAL

A

habilidade de detecção de uma descontinuidade está relacionada ao campo

de atuação das correntes parasitas no material (intensidade e

distribuição da corrente) e as variações no campo devido a presença da

descontinuidade.

Uma

descontinuidade comporta-se como um elemento isolante, produzindo a

interrupção e desvio do caminho natural das correntes parasitas.

Essas alterações produzem uma variação do campo medido como uma modificação da impedância elétrica da bobina de ensai.

A

magnitude/amplitude do sinal detectado aumenta com o "ruído" produzido

no fluxo das correntes parasitas pela presença da descontinuidade.

O efeito de uma descontinuidade é determinado:

- por forma da descontinuidade e;

- pela sensibilidade do sistema de inspeção.

Para descontinuidades finas (planares, como as trincas) as características relevantes ao ensaio são:

- a orientação;

- o comprimento;

- a profundidade (distância a partir da superfície) e sua extensão em profundidade (altura da descontinuidade).

22. SISTEMA DE INSPEÇÃO PARA SUPERFÍCIES COM SONDAS SUPERFICIIAS - APARELHO (DETECTOR DE FALHAS)

O aparelho de correntes parasitas usado na inspeção de superfícies deve ter as seguintes características:

Frequência -

deve operar numa faixa de frequências capazes de garantir a penetração

adequada de acordo com o tipo de material inspecionado e o tipo de

descontinuidade a ser detectada.

Apresentação do sinal - deve fornecer uma representação no plano de impedância com possibilidade de medir o ângulo de fase e a amplitude do sinal.

Ajuste do sinal - deve possuir vários controles para o ajuste da fase, sensibilidade, posição do ponto na tela, etc.

Armazenamento -

Deve ter a capacidade de "congelar" e salvar os dados apresentados na

tela até que o operador forneça comando para continuar a coleta de

novos sinais.

23. AJUSTE DO APARELHO (CALIBRAÇÃO) PARA INSPEÇÃO DE SUPERFÍCIES COM SONDA SUPERFICIAL - VERIFICAÇÃO DA SENSIBILIDADE

Antes

do início da inspeção é necessário checar se o aparelho é capaz de

detectar as descontinuidades com a sonda empregada na frequência

selecionada.

Um

procedimento para verificação da sensibilidade do ensaio na detecção de

descontinuidades superficiais é apresentado (ASME V, artigo 8, apêndice

VI):

1. Executar uma varredura do padrão de referência com entalhes superficiais para verificar a detecção desses entalhes;

2.

Ajustar o nível de ganho eletrônico do aparelho de forma que, o menor

entalhes em profundidade (A) apresente um sinal com amplitude de pelo

menos 10% da altura total da tela (ATT);

3. Com esse mesmo ajuste de ganho, verificar se a amplitude do entalhes mais profundo (B) é de pelo menos 50% ATT.

Se

essas amplitudes dos sinais não pode ser alcançada, uma sonda com

impedância diferente deve ser utilizada ou com outra característica da

bobina (enrolamento, diâmetro, comprimento, número de camadas, etc) ou

outro aparelho com características diferentes do primeiro utilizado.

24. PROCEDIMENTO DE INSPEÇÃO E RESULTADOS - INSPEÇÃO DE SOLDA - SISTEMA DE INSPEÇÃO -BLOCO DE CALIBRAÇÃO

Para

o ajuste dos parâmetros do aparelho ("calibração") um bloco com

entalhes superficiais com diferentes profundidades é empregado.

As dimensões de um bloco de calibração típico é mostrado na figura.

O bloco deve ser do mesmo material e estar com mesmo acabamento superficial que o componente a ser inspecionado.

Se o componente é revestido com uma camada não condutora, o bloco deve também ser examinado com revestimento não condutor.

A espessura do revestimento deve ser igual a máxima espessura de revestimento existente no componente a ser examinado.

25. PROCEDIMENTO DE INSPEÇÃO E RESULTADOS - MEDIÇÃO DE ESPESSURA (REVESTIMENTO E PEÇAS FINAS)

O ensaio de correntes parasitas pode ser utilizado para a medição da espessura de materiais finos e de revestimento de metais.

O

método tem a vantagem de não requerer o uso de acoplantes, e pode ser

aplicado mesmo que o acesso seja por apenas um dos lados da peça.

As seguintes medições são possíveis:

- Medição da espessura de revestimentos não condutores sobre um metal base não-ferromagnético (pintura e plástico sobre alumínio, latão ou zinco e oxidação anódica sobre alumínio). Com uma técnica sensível a amplitude;

- Medição da espessura de revestimentos condutores sobre metais base não ferromagnéticos com diferente condutividade (zonco ou cádmio sobre aço, cobre sobre latão ou aço). Com uma técnica sensível a fase;

- Medição da espessura de finas camadas metálicas (lâminas, placas, tubos, folhas).

26. PROCEDIMENTO DE INSPEÇÃO E RESULTADOS - MEDIÇÃO DE ESPESSURA DE REVESTIMENTOS

Espessura de Revestimentos não condutores

Calibração do Aparelho

Instrumentos dedicados a essa aplicação

A

calibração com leitura direta no aparelho requer o uso de dois blocos

padrão com espessura de revestimento conhecida, um dos quais pode ser o

material base sem a presença de revestimento.

Esses dois blocos devem representar as espessuras de revestimento mínima e máxima permitidas

para o revestimento a medir (no exemplo da figura os blocos tem

espessuras de revestimento de 100 e 200 micrometros.

O

procedimento de "calibração" envolve a colocação da sonda sobre as duas

amostras de espessuras de revestimento e ajustar o instrumento de forma

a obter a leitura das espessuras especificadas, como indicado pelo

fabricante do aparelho.

A

curvatura do bloco de calibração deve ser a mesma da peça a ser medida.

Se o componente a ser medido possui curvatura não é permitida a

calibração em blocos sem curvatura.

27. PROCEDIMENTO DE INSPEÇÃO E RESULTADOS - MEDIÇÃO DE ESPESSURA DE FINAS LÂNINAS METÁLICAS

Para

a medição da espessura do material curvas de referência são utilizadas

como mostradas no plano de impedância da figura acima.

As

curvas são obtidas balanceando a sonda no ar (ponto operativo de

balanço ou de "zero") e aproximando a sonda até o contato com uma série

de amostras com diferentes espessuras conhecidas. As amostras devem ser

feitas com o mesmo material do componente a ser ensaiado.

Os pontos finais da curva traçada pertencem a curva característica de espessura do material ensaiado.

A curva de espessura se inicia do ponto no ar e finaliza no ponto da curva de condutividade, do material em questão.

O

ponto final corresponde a espessura do material maior que a

profundidade de penetração real da corrente parasita com a frequência

ajustada para o ensaio.

Quando

a sonda é acoplada ao material a ser medida a espessura, o ponto na

tela se posiciona na curva de espessura correspondente a espessura do

material a ser medida.

A

espessura do material é determinada pela posição do ponto de medição em

relação aos pontos da curva levantada pelas amostras de espessura

utilizadas para construção da curva.

|