Gerenciamento de

processo relacionado:

Medição de Dureza com Aparelho Portátil

Onde:

Leito de ensaio de verificação de dureza

superficial (Hard Spot) pelo método de Correntes Parasitas no pátio 02, Leito

de Ultrassom Manual no pátio 03 e pátio 04 da expedição CG.

________________________________________________________________________________________________________________________________

Quem:

Inspetores de Produto e Técnicos de Ultrassom

qualificados e/ou certificados no ensaio por Correntes Parasitas (Hard Spot)

como nível 2 pelo Sistema Nacional De Qualificação e Certificação – SNQC/ABENDI

________________________________________________________________________________________________________________________________

Quando:

- Toda vez que for identificada descontinuidade (hard spot) pelo aparelho PLAMAT-M durante o ensaio ;

- Durante a periodicidade definida em normas e procedimentos operacionais

- Para treinamento de Inspetores de Produto e Técnicos de Ensaios Não Destrutivos (recém-qualificados ou certificados );

- Solicitação dos responsáveis da Gerência Técnica;

- Solicitação dos responsáveis da Gerência de Chapas Grossas.

________________________________________________________________________________________________________________________________

Condições necessárias:

- Aparelho Durômetro portátil;

- Dispositivo de impacto tipo D

- Sonda de medição tipo UCI (Impedância de Contato Ultrassônico);

- Bloco padrão de verificação de dureza;

- Procedimento operacional eletromagnético composto para Detecção de Pontos Duros (Hard Spot)

- Conhecer os riscos de segurança e aspectos ambientais da atividade.

Segurança

-

Para realizar a atividade deverá estar utilizando os seguintes

EPI’s:

a. Uniforme profissional;

b. Capacete com jugular (exceto dentro da cabine);

c. Protetor Auditivo - concha (exceto em cabine com isolamento acústico);

d. Óculos de segurança (exceto dentro da cabine)

e. Calçados de segurança com biqueira de aço;

f. Luvas com material anti-corte (exceto dentro de cabine);

g. Perneiras;

h. Manter postura ergonômica e utilizar cadeiras

apropriadas com reguladores para conclusão das atividades, que estejam

dentro dos parâmetros exigidos na

NR17 – Ergonomia.

2. É expressamente proibido transitar dentro dos galpões da Gerência

de Chapas Grossas sem utilizar os Equipamentos de Proteção Individual – EPI’s,

conforme indicação da área / setor, isto inclui horário de refeições.

3. O primeiro acesso aos galpões da Gerência de Chapas Grossas e após

o término da jornada de trabalho deverá ser feito preferencialmente pelo portão

mais próximo ao posto de trabalho do empregado, utilizando sempre a faixa de

segurança, sendo proibido “criar atalhos”, como por exemplo: passar entre

materiais na área, saltar correntes de sinalização e guarda corpo.

4. Ao se aproximar de passagem de nível (linha férrea), portões ou de

locais onde exista a movimentação de veículos e Pontes Rolantes, pratique

sempre a ação de: parar, olhar e escutar, verificando e obedecendo a existência

dos sinais luminosos e sonoros.

5. Antes de iniciar qualquer atividade identificar as saídas de

emergência e os pontos de urgência do local, Tenha em mente o PE - Ponto de

Encontro a ser utilizado (PE-6 - Esquina da Avenida 13 com a Rua 2. Próximo à

balança rodoviária), pois é para este local que você deverá se deslocar

rapidamente caso ocorra algum incidente de processo ou sinistro como, por

exemplo: vazamento de gás ou incêndio. O PU - Ponto de Urgência mais próximo de

seu setor de trabalho é o 72 (pátio 03, Rua sem saída - entrada com Rua 43), portão n°52, caso necessite acionar o serviço de socorro através dos

ramais 2222 – Ambulância e 3333 – Bombeiros.

6. Seguir as orientações descritas neste procedimento ao executar a

atividade.

7. Conhecer a matriz de segurança do setor, bem como todos os riscos

existentes.

8. Utilizar o corrimão quando subir ou descer escadas.

9. Não improvisar ferramentas para a execução das atividades.

10. Ter conhecimento e utilizar quando for preciso as ferramentas de

segurança: ART (SGSGIPR00015) e PPT (STSEGPR0002).

11. É proibido retirar o calçado de segurança dentro de cabines, é

orientado utilizar pantufas em cabines onde não podem sujar

12. Ergonomia e postura no

ambiente de trabalho

________________________________________________________________________________________________________________________________

AST relacionada:

________________________________________________________________________________________________________________________________

Cuidados Ambientais:

- Manter

a ordem, Limpeza e arrumação no local de trabalho;

- Utilizar

a FISPQ – Ficha de informações de segurança para produtos químicos;

- Realizar

separação e destinação correta através de coleta seletiva, para resíduos

em geral que podem ser gerados ou não na atividade.

Descrição das atividades:

Para realizar a atividade o

profissional deverá ser qualificado e/ou certificado em ensaio por Correntes

Parasitas como nível 2 pelo Sistema Nacional De Qualificação e Certificação –

SNQC/ABENDI.

1.

Utilizar os acessos seguros

Utilizar os acessos seguros como

escadas, passarelas, passagens de segurança e faixas operacionais.

Evitar subir sobre chapas se não for para inspecionar ou realizar

ensaio de dureza, e não subir em chapas em pilha onde a altura é

superior a 1 metro, devido o risco de quedas (salvo quando por força

maior e quando feito análise segura). Utilizar as mãos no corrimão ao

subir e descer escadas de acesso a plataformas e a cabines. Onde não

existir passagem segura deverá ser feito uma análise prévia antes de

acessar para evitar acidentes.

Imagens

meramente ilustrativas e representativas

1.1

Evitar transitar em áreas com carga suspensa

Respeitar as demarcações de área de trânsito de carga suspensa e de equipamentos móveis.

Ao atravessar no sentido transversal do galpão, deve seguir pelas

faixas de segurança ou faixas operacionais, parar, olhar para os dois

lados, olhar para cima observando as movimentações das Pontes Rolantes,

olhar para baixo para detectar obstáculos no piso. Aguardar autorização

dos operadores de Ponte Rolante ou quando não estiver sendo realizada

alguma operação nas proximidades, só deverá atravessar quando for

seguro.

Ter atenção em passagem de nível e respeitar os sinais sonoros e luminosos. Pare, olhe e escute.

2.

Definições

- DUREZA – A dureza é a propriedade de um material que permite a

ele resistir à deformação plástica, usualmente por penetração. Também

pode ser associado à resistência à flexão, risco, abrasão ou corte. Os

ensaios de dureza portátil são realizados utilizando os

métodos de rebote dinâmico (Leeb) ou de Impedância de Contato

Ultrassônico (UCI) com aparelhos específicos.

- TRENA – é uma fita métrica de material metálico utilizada para verificação dimensional.

- BLOCO PADRÃO D – Bloco para verificação das medições do durômetro

portátil utilizado. O bloco possui número de identificação e faixa de

valores certificados pelo fabricante.

3. Verificação de pontos

duros (Hard Spot) com Durômetro Portátil

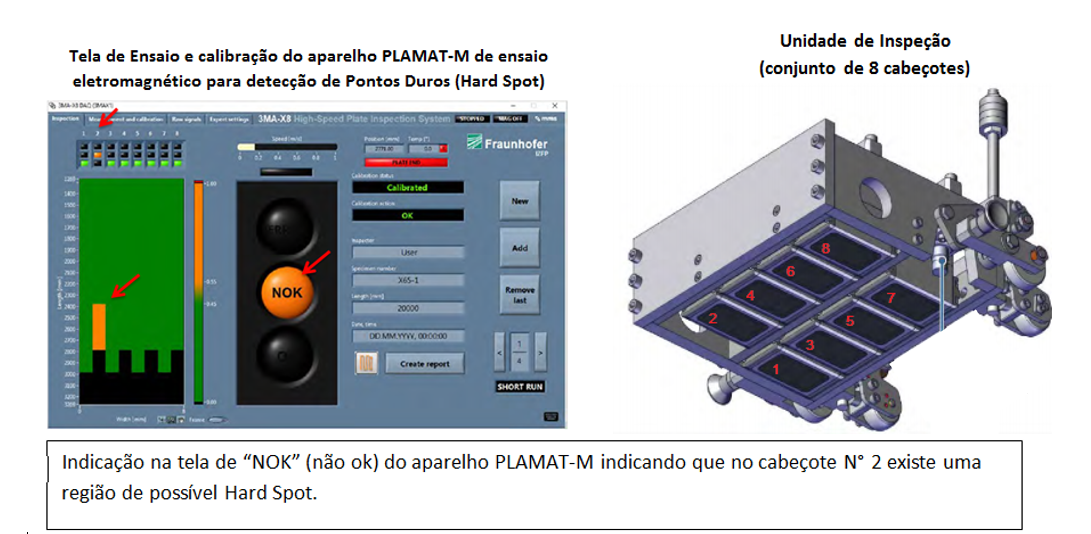

De acordo com o procedimento

operacional de Ensaio Eletromagnético Composto para Detecção de Pontos

Duros (Hard Spot), todas as regiões da chapa inspecionada onde houver

indicação pelo aparelho PLAMAT-M da presença de pontos duros devem ser

verificadas quanto ao valor de dureza real existente, com uso do

durômetro portátil. Caso confirmada a reprovação da região, analisar a

pertinência de incluir esse novo ponto detectado no banco de dados para

o grau de aço sendo inspecionado utilizando o programa de computador

3MA-X8 MMS.

3.1

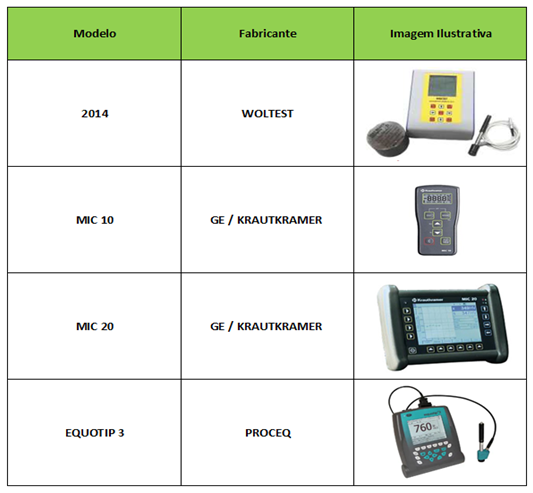

Aparelhos Durômetro

Os aparelhos durômetro serão fornecidos pela Usiminas conforme a necessidade e modelos estabelecidos pela área.

Os modelos que podem ser utilizados na Gerência de Chapas Grossas para o ensaio de Detecção de Pontos Duros (Hard Spot) são:

Figura 1

Os aparelhos listados podem sofrer

variações conforme demanda e necessidade da Gerência de Chapas Grossas.

Esse aparelho deverá ser recalibrado a cada 1 ano a partir da data de

sua primeira calibração por laboratório próprio credenciado na

Usiminas.

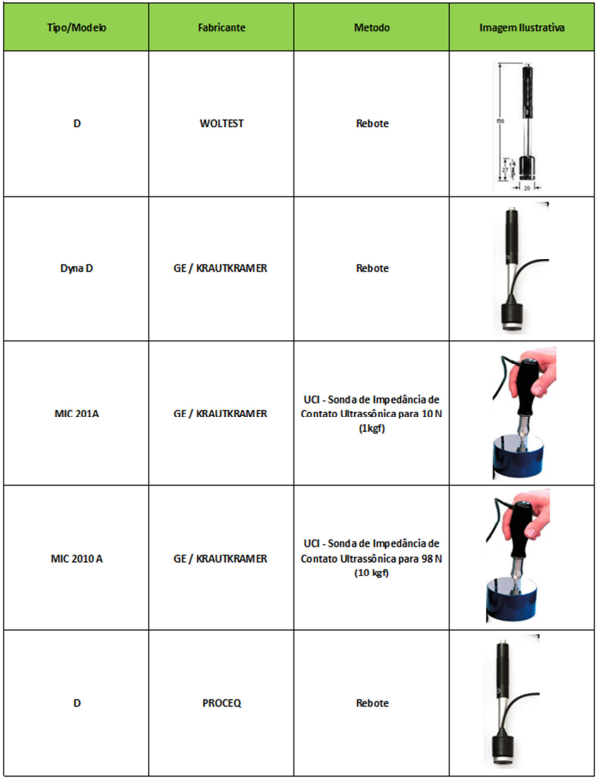

3.2

Dispositivos de Impacto

e Sondas (Leeb e UCI)

Para a verificação do valor de dureza existente na superfície das chapas

ensaiadas, com uso do durômetro portátil, poderão ser usados os dispositivos de

impacto e sondas listados a seguir:

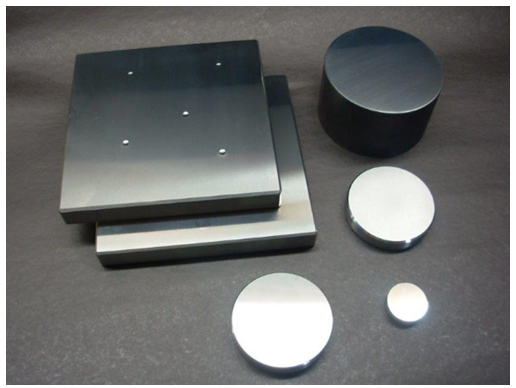

3.3

Blocos de Verificação

Figura 3

Um bloco devidamente identificado e

calibrado deve ser utilizado para verificação das medições de dureza

obtidas pelo durômetro portátil a ser utilizado no ensaio. Esse bloco

deverá ser recalibrado a cada 10 anos a partir da data de sua primeira

calibração por um laboratório credenciado na RBC (Rede Brasileira de

Calibrações).

3.4

Verificação da Medidas

de Dureza Utilizando Bloco de Verificação

Figura 4

Essa verificação deverá ser realizada

fazendo 5 medições com o dispositivo de impacto ou sonda sobre a

superfície superior (A) ou inferior (B) do bloco de verificação, a soma

destas medidas trará o resultado de uma média na tela do aparelho

durômetro que deverá estar na faixa aceitável identificada no próprio

bloco de acordo com a unidade de dureza utilizada.

Caso não se obtenha um resultado satisfatório após 3 tentativas, mesmo

após fazer a substituição de dispositivos de impactos ou sondas, o

sistema deverá ser reparado no laboratório de eletrônica da Usiminas ou

enviado para reparo em assistência técnica autorizada. Enquanto isso

deverá ser substituído por outro aparelho que esteja com bom

funcionamento.

3.5

Frequência da

verificação

A verificação da medição de dureza

através do bloco deverá ser feita antes do início do ensaio de cada

chapa com o equipamento PLAMAT-M para detecção de pontos duros ou

também poderá ser feita sempre que o inspetor julgar necessário.

3.6 Utilização do Durômetro Durante o Ensaio de Detecção de Pontos Duros

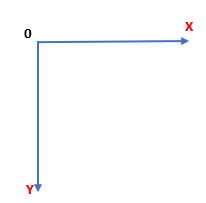

(Hard Spot)

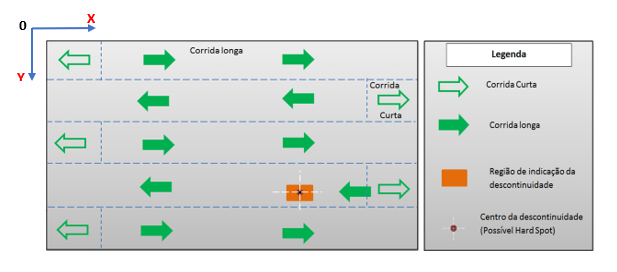

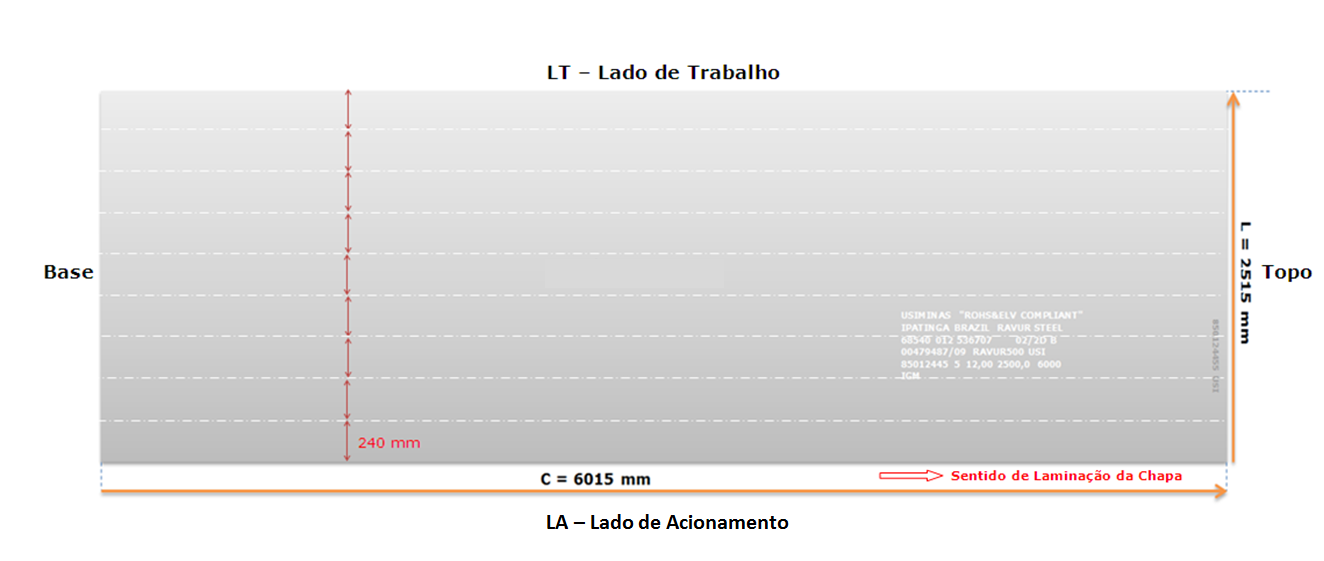

De acordo com o “Procedimento de Ensaio

Eletromagnético Composto para Detecção de Pontos Duros em Chapas”, a

varredura da chapa deverá ser feita em toda superfície por um conjunto

de faixas de inspeção individuais de 240mm, consistindo na largura de

varredura do aparelho PLAMAT-M. Cada faixa consiste

de uma corrida curta somada a uma corrida longa. O ensaio sempre

começará a partir do “ponto 0” quando este for determinado, e deve

seguir a orientação das coordenadas abcissas dos eixos x e y, assim

após terminar ensaio e delimitar o ponto duro, poderá registrar a

posição do início, fim do defeito e área deste.

Figura 5

3.6.1 Demarcação e Medição

de Dureza Das Indicações Ensaiadas.

Todas as regiões da chapa ensaiada pelo

método de “Ensaio Eletromagnético Composto para Detecção de Pontos

Duros em Chapas”, que apresentarem indicações na tela do aparelho

PLAMAT-M de “NOK” (não ok) ou “ERRO” (sem informação do estado micro

magnético), deverão ser verificadas com o aparelho portátil de medição

de dureza afim de certificar que a indicação na tela do aparelho

trata-se de fato de um Hard Spot (Ponto duro) e obter o seu valor de

dureza absoluta, preferencialmente em HRC (Escala de Dureza Rockwell C)

fazendo no mínimo 5 medições e registrando o maior valor encontrado (já

fornecido pelo aparelho) e o dimensionamento (conforme item 3.7) da

região do ponto duro para possibilitar o registro em relatório e o

julgamento dentro dos critérios de aceitação.

Figura 6

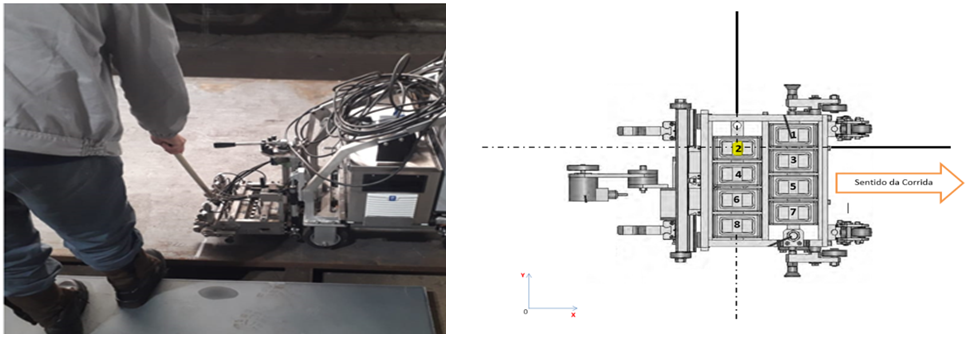

Quando ocorrer a indicação de diferença

da permeabilidade magnética durante o ensaio com o aparelho PLAMAT-M, o

inspetor deverá observar na tela quais das sondas estão acusando a

indicação. Com uso de giz, identificar o ponto central desta região

utilizando como orientação para marcação a posição central da sonda que

apresentou a indicação, tanto no sentido longitudinal quanto

transversal, na sequência deve-se avançar com o trolley (carrinho) e

terminar essa marcação unindo os pontos formando uma cruz como na

figura 7.

Figura 7

Continuar o ensaio da chapa e adotar o

mesmo método para toda indicação encontrada pelo aparelho PLAMAT-M

durante a varredura, mapeando e cobrindo 100% da superfície da chapa ou

Corpo de Prova.

Após a definição de todos as indicações de possíveis hard spots (pontos

duros), deverão ser feitas medições para serem obtidos pelos menos 5

pontos aleatórios a partir deste centro para determinar a dureza, será

realizado em cada Hard Spot (ponto duro) identificado no físico a

delimitação do tamanho da descontinuidade para que seja encontrada a

maior largura e o maior comprimento nos eixos x e y.

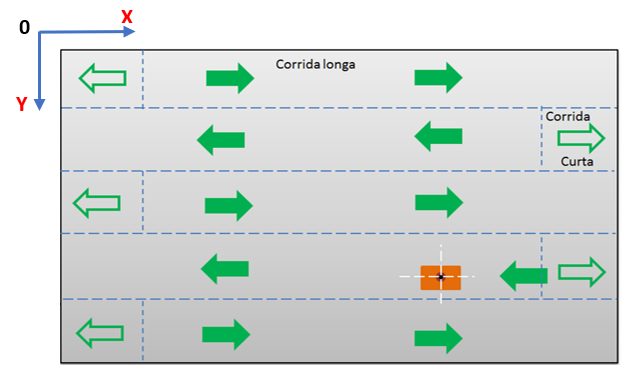

Figura 8

Por exemplo, a figura 8 representa a

seção de ensaios de corrida curta e corrida longa realizada em uma

chapa ou corpo de prova (CP), iniciando sempre do ponto zero, em caso

de produtos (chapas) este ponto será determinado pela base da chapa no

LT (lado de trabalho) e irá seguir sentido de laminação (base para

topo) a fim de varrer e mapear o produto com orientação nos eixos X E Y

sendo o eixo X correspondente ao comprimento e o eixo Y a largura

(sentido do LT para LA).

Figura 9

Após o término do ensaio com a máquina

PLAMAT-M, será realizado em cada Hard Spot (ponto duro) identificado no

físico a delimitação do tamanho da descontinuidade para que seja

encontrada a maior largura e o maior comprimento nos eixos x e y.

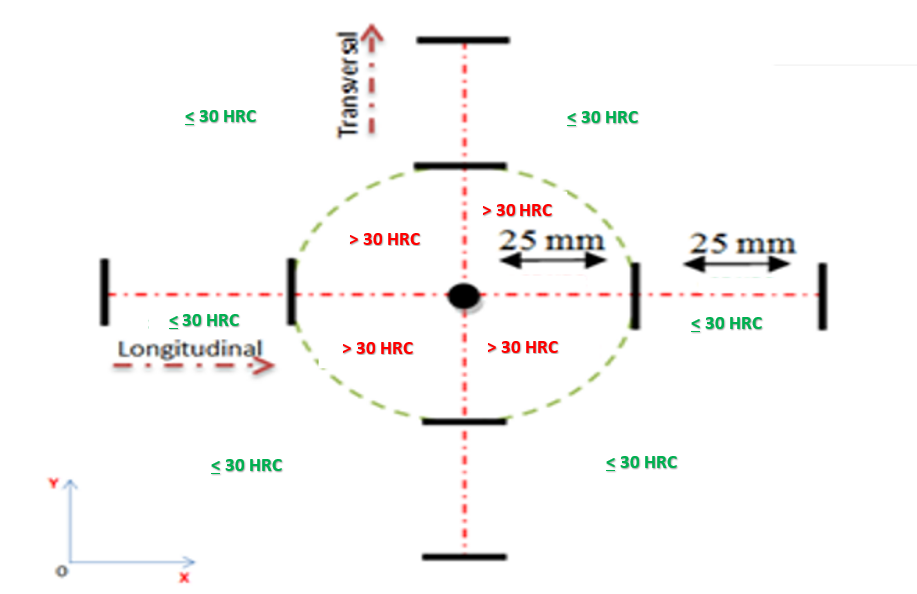

3.7 Técnica de medição e

delimitação do Hard Spot com aparelho Durômetro Portátil.

O processo de

definição de pontos duros requer não só o estabelecimento do valor da

dureza, mas é necessário o dimensionamento da região afetada,

adotando-se o seguinte método:

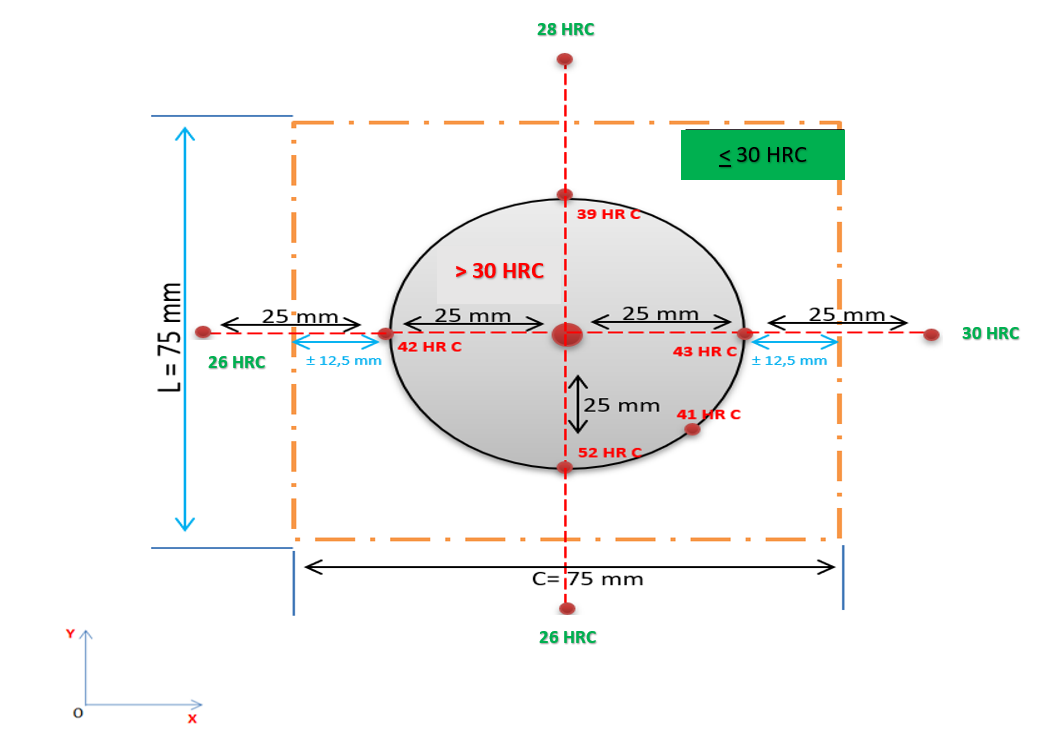

- A partir do centro da região indicada pelo aparelho PLAMAT-M

realizar medidas de dureza espaçadas de aproximadamente 25 mm entre si

nas direções longitudinal e transversal (eixos x e y) da chapa para

definir os pontos extremos nas duas direções nas quais o valor de

dureza ainda está acima do limiar de definição de ponto duro.

3.7.1

Delimitando o Hard Spot

A partir do centro do Hard spot

definido durante o ensaio eletromagnético e confirmado após medição da

dureza com durômetro portátil, será realizado a delimitação da região

afetada com dureza superior a 30 HRC.

A dimensão da região afetada será definida por um quadrado ou retângulo

que será traçado entre os pontos de medição para poder facilitar a

definição do tamanho da região do Hard Spot e determinando a maior

largura (eixo Y) e o maior comprimento (eixo X) aos locais mais

afastados intermediários aos pontos ainda acima do limiar normativo, ou

seja, a delimitação das regiões onde o valor da dureza é maior que o

limiar normativo de ponto duro.

Figura 10

A partir do traçado a giz no centro da

indicação com auxílio de uma trena com escala em milímetros, realizar

medição de dureza nos sentidos transversais eixo y (largura) e

longitudinal eixo x (comprimento) a cada 25 mm de

distância aproximadamente e demarcando com traço ou ponto com giz a

região medida, e realizar as medições até ser encontrada uma região

cujo valor da dureza seja ≤ 30 HRC (condição aceitável). Ao encontrar

uma região aceitável (≤ 30 HRC) irá medir pelo menos mais uma

coordenada para verificar que de fato na direção em análise não tenha

dureza superior à 30 HRC.

Figura 11

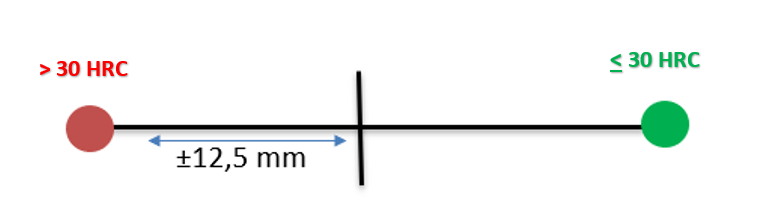

Confirmando que não há mais pontos com

dureza acima de 30 HRC, realizar marcação aproximadamente na metade da

distância (±12,5mm) entre o primeiro ponto favorável e ponto com dureza

alta, estabelecendo assim o limite da região da descontinuidade.

Figura 12

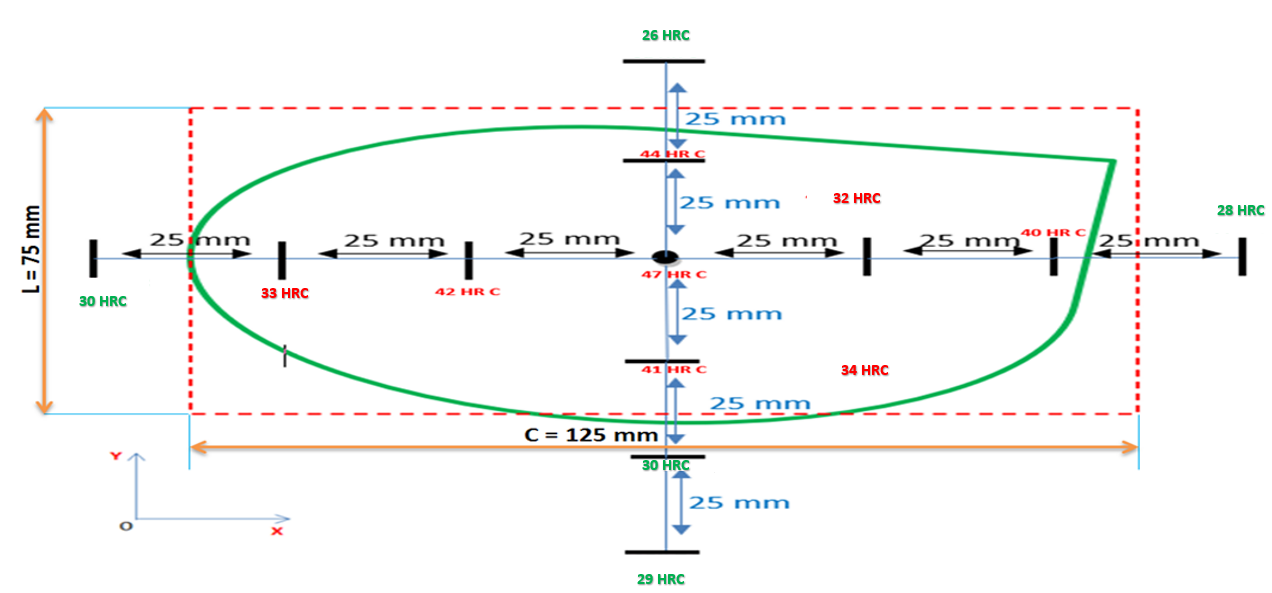

Ao final, deve-se fazer as medidas com

auxílio de uma trena com escala em milímetros, verificando as dimensões

nos sentidos transversal eixo y (largura) e longitudinal eixo x

(comprimento), a fim de determinar e registrar essas medidas.

Figura 13

Exemplo de delimitação de uma região do Hard Spot :

Figura 14

Eixo X (comprimento)= 125 mm, eixo Y (largura) =75 mm

Anexo 1: Tabela de conversão de dureza Leeb (tipo D) para aços não austeníticos (faixa de dureza Rockwell C)

|

Tabela de Conversão de Dureza Leeb (tipo D) para Aços Não

Austeníticos

(faixa de dureza Rockwell C)

|

| Dureza Leeb, Tipo D Dispositivo de impacto (HLD) |

Dureza Rockwell C (HRC) |

Dureza Vickers

Número (HV 10) |

Número de durabilidade Brinell,

Esfera de Aço de 10 mm

3000kgf (HBS)C |

Dureza Leeb, Tipo D

Dispositivo de impacto (HLD) |

611

|

36

|

349

|

338

|

611

|

603

|

35

|

339

|

328

|

603

|

596

|

34

|

330

|

320

|

596

|

590

|

33

|

233

|

313

|

590

|

583

|

32

|

214

|

305

|

583

|

576

|

31

|

206

|

297

|

576

|

570

|

30

|

299

|

291

|

570

|

563

|

29

|

291

|

283

|

563

|

557

|

28

|

284

|

276

|

557

|

551

|

27

|

277

|

270

|

551

|

545

|

26

|

271

|

264

|

545

|

539

|

25

|

264

|

258

|

539

|

533

|

24

|

258

|

252

|

533

|

527

|

23

|

251

|

246

|

527

|

521

|

22

|

245

|

240

|

521

|

516

|

21

|

240

|

235

|

516

|

510

|

20

|

234

|

229

|

510

|

504

|

(19)

|

229

|

224

|

504

|

498

|

(18)

|

223

|

219

|

498

|

492

|

(17)

|

218

|

215

|

492

|

486

|

(16)

|

213

|

210

|

486

|

480

|

(15)

|

208

|

206

|

480

|

474

|

(14)

|

204

|

202

|

474

|

468

|

(13)

|

199

|

197

|

468

|

462

|

(12)

|

194

|

193

|

462

|

456

|

(11)

|

190

|

189

|

456

|

450

|

(10)

|

185

|

185

|

450

|

Notas: TABELA 10 da Norma ASTM E140 - 12b (2019);

Números de dureza Brinell entre parênteses estão fora do intervalo

recomendado para o teste de dureza Brinell no Método de Teste E10,

portanto podem ser convergidos através de outras unidades de medida.

PROIBIÇÕES:

- É expressamente proibido utilizar telefone celular para fins particulares durante a execução da tarefa.

- É expressamente proibido transitar fora das faixas de segurança

ou das faixas de área operacional, salvo em caso em que estas, não

existirem ou estiverem bloqueadas devido manutenção ou outros fins.

Deverá ter maior atenção e analisar de forma criteriosa uma rota segura

alternativa que não fira as regras de ouro e nem coloque a integridade

física em risco.

- É expressamente proibido saltar degraus, barreiras físicas, guarda-corpos, e outros sinais de isolamento.

- É proibido improvisar instrumentos ou dispositivos não homologados pela gerência de segurança do trabalho da Usiminas.

- É proibido executar qualquer tarefa que não esteja contida no

procedimento operacional, sem que seja feito um ART (análise de risco

da tarefa), e o supervisor ou gestor imediato esteja ciente dos riscos

e das atividades que serão realizadas, cujo essas não podem ferir as

regras de ouro da empresa e nem as regras da política de gestão de

consequências conforme os treinamentos obrigatórios nestes contextos.

______________________________________________________________________________________________________________________________

Resultados esperados:

Este procedimento fixa as condições

mínimas necessárias para a realização da verificação de dureza

existente nos pontos indicados como pontos duros pelo método

eletromagnético.

_______________________________________________________________________________________________________________________________

Em caso de anormalidade (O que fazer):

- Em caso de qualquer anormalidade durante a execução da atividade

o inspetor de correntes parasitas deverá acionar o Supervisor de

Produção;

- No caso de problemas eletrônicos dos aparelhos deverá ser

reportado ao gestor responsável pelo processo para que seja requisitado

o reparo do aparelho ou substituído por outro.

- Em caso de acidente, acionar o setor de urgência e emergência, assim como o Supervisor de Produção;

- Bloqueios mecânicos ou elétricos não funcionam: (Chave de

segurança e stopper). Acionar a Manutenção para regularizar a

ocorrência, informar o Supervisor e não efetuar qualquer atividade que

venha afetar sua integridade física.

- Não improvisar ferramenta em caso de indisponibilidade ou defeito

do mesmo, parar a atividade e não efetuar qualquer atividade que venha

afetar sua integridade física e a de terceiros.

- EPI’s danificados ou sem condições de uso: Não efetuar nenhuma

atividade antes de providenciar a troca, deverá comunicar ao supervisor.

- Atividades que não estão contempladas nos procedimentos ou nos

PO’s (procedimentos operacionais), deverão ser analisadas

criteriosamente, comunicado ao supervisor e realizar a confecção da ART

(analise de risco da tarefa para executar a atividade de modo seguro),

se esta tarefa tornar-se rotineira, deverá ser comunicado ao gestor

responsável pela parte técnica da função e a Gerência de Chapas Grossas

para que seja incluída no procedimento operacional e disponibilizada

para treinamento.

______________________________________________________________________________________________________________________________

Documentos de referência: