Instrução Técnica de Operação do “Software” EtherMap para Inspeção de Tubos Segundo o PR-012 da ABENDI

Ricardo de Oliveira Carneval (CP-N3 02185)

1. Conexões externas do aparelho Eti-300

Conectar o conector do cabo de saída da fonte de energia e o conector quadrado do cabo de transmissão de dados USB na parte

traseira do aparelho Eti-300, figura 1. Conectar o conector de parede

do cabo de entrada da fonte a um a tomada aterrada de parede com tensão

entre 50 e 350 Volts. Conectar o conector USB 2.0 do cabo de

transmissão de dados ao conector USB 2.0 ou 3.0 do notebook onde está

previamente instalado o “software” EtherMap.

O aparelho Eti-300 pode operar também alimentado pelas baterias internas do aparelho, sem necessidade de ligação a tomada da rede de energia.

Figura 1 – Conectores de ligação inicial do aparelho (parte traseira do aparelho).

Conecte a sonda interna de correntes parasitas, indicada para a inspeção dos tubos de trocadores de calor ao conector 1 na parte frontal do aparelho Eti-300, figura 2.

Figura 2 – Conectores de ligação inicial do aparelho (parte frontal do aparelho).

2. Ajustes iniciais do “software” EtherMap

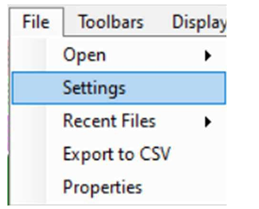

Clicar no icone de início do programa na área de trabalho. Uma vez que o “software” tenha iniciado clicar na opção “File” no menu principal superior e depois clicar na opção do submenu “Settings”, figura 3.

Figura 3 – Opção “File” do menu principal e opção “Settings do submenu do “software” EtherMap.

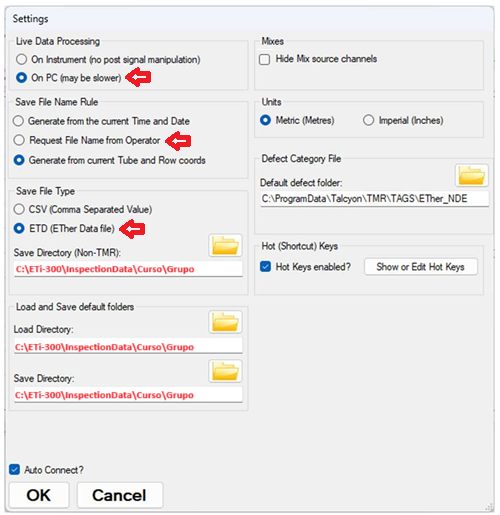

A nova janela aberta aparece na figura 4, recomenda-se fazer os seguintes ajustes nesse menu:

Figura 4 – Ajustes recomendados para o submenu “Settings do menu “File” do “software” EtherMap.

- “Line Data Processing”: Escolher a opção “On PC (may be slower)”. Apenas no caso de notebooks muito lentos é que essa opção deve ser evitada;

- “Save File Name Rule”: Escolher a opção “Request file Name from

Operator”. Como durante o curso a quantidade de tubos inspecionados

será pequena e diversa é melhor escolher cada nome que represente a

situação específica da atividade prática a ser realizada;

- “Save File Tipe”:

Escolher a opção “ETD (Ether Data File)”. A opção alternativa só será

usada no caso de desejar analisar os dados da inspeção em um “software” como o Excel;

- “Save Directory (Non TMR)”: Recomenda-se usar o diretório indicado pelo instrutor para salvar os dados de inspeção do grupo das práticas a serem realizadas;

- “Load and

Save default folders”: Recomenda-se usar o mesmo diretório definido no

item anterior tanto para opção “Load Directory” como para a opção “Save Directory”;

- “Mixes”: Não marcar a opção “Hide file source channels”;

- “Units”: Escolher a opção “Metric (Meters)”;

- “Default defect folder”: Deixar definido como está pela opção padrão do “software”;

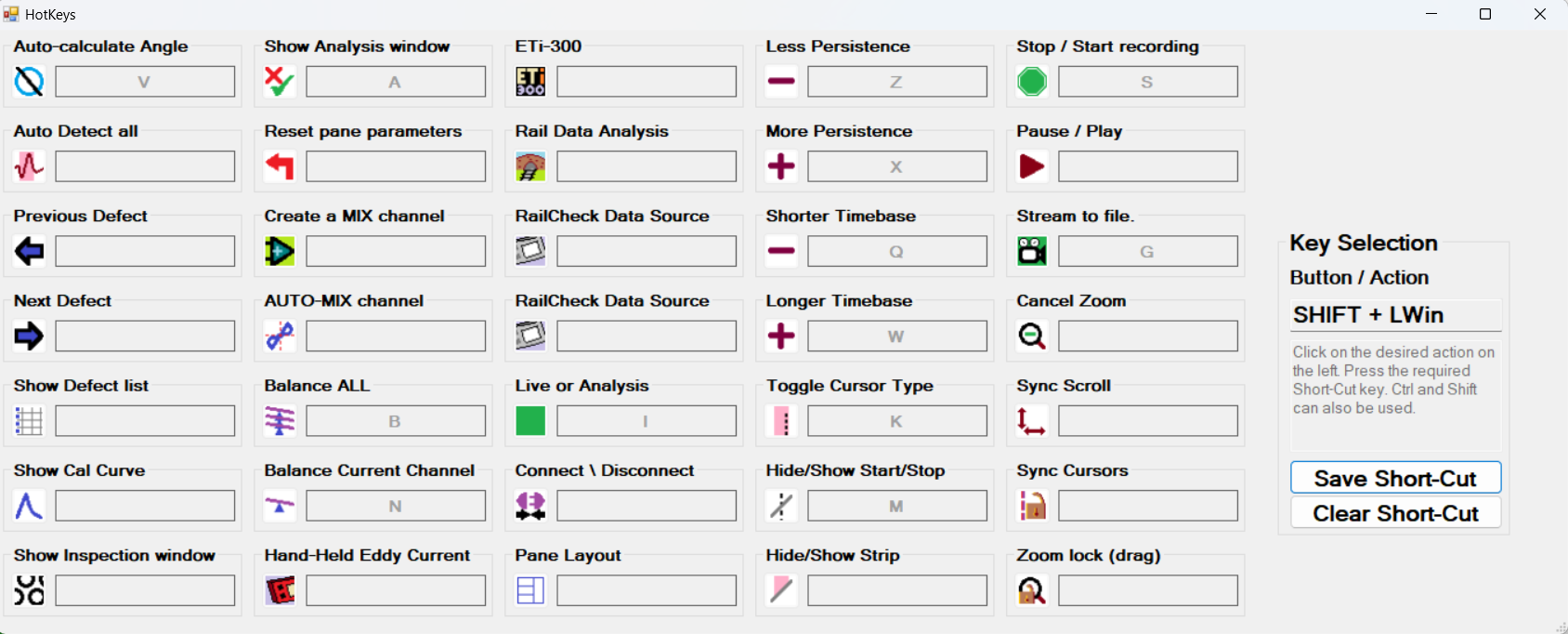

- “Hot (Shortcut) Keys”: Marcar essa opção e recomenda-se definir algumas teclas de atalho clicando no botão “Show or Edit Hot Keys” que aceleram a coleta de dados de inspeção ao invés da necessidade de clicar os pequenos botões do “software”. A figura 5 mostra a tela de definição das teclas de atalho, com sugestão de configuração para algumas teclas.

Figura 5 – Janela para ajuste das teclas de atalho para os ícones do “software” EtherMap.

Quando se clica o botão Eti-300 da barra de ferramentas o programa EtherMap detecta se o aparelho Eti-300 está conectado ao notebook, e caso afirmativo a janela lateral direita se abre, figura 6.

“Connected” ou “Not Connected” é mostrado no topo dessa janela.

A marcação da opção “Auto send setting on connection” automáticamente envia os ajustes previamente selecionados no “software” para o aparelho Eti-300.

O aparelho Eti-300 não salva os ajustes automaticamente, é preciso que o “software” EtherMap faça

essa operação, automaticamente, se a opção “Auto send settings on

connection” for marcada, ou através do botão “Update Eti300” na janela lateral direita “Connection Config >>”.

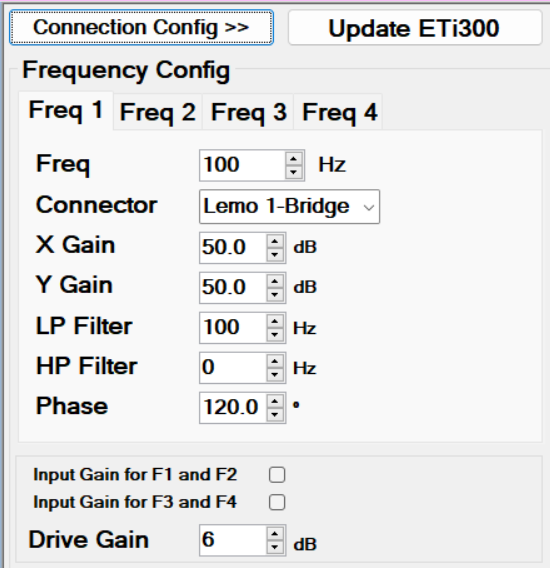

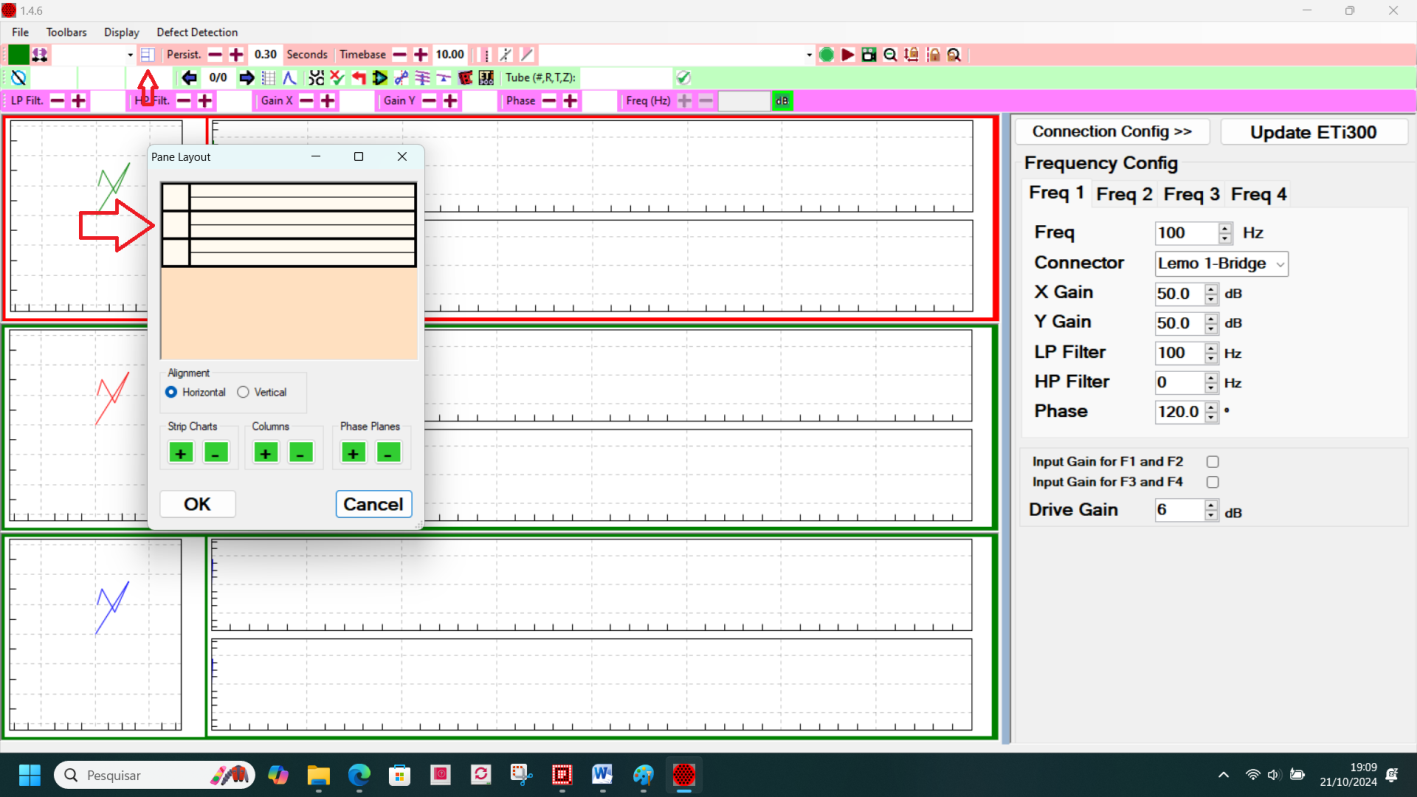

Quando se clica o botão “Frequency Config >>” da janela lateral direita “Connection Config >>” é possível ajustar os parâmetros de ensaio para os 4 (quatro) canais do aparelho, figura 7.

Quando se clica o botão “Frequency Config >>” da janela lateral direita “Connection Config >>” é possível ajustar os parâmetros de ensaio para os 4 (quatro) canais do aparelho, figura 7.

Figura 7 – Exemplo de ajuste das frequências 1 e 2 do aparelho Eti-300 do “software” EtherMap.

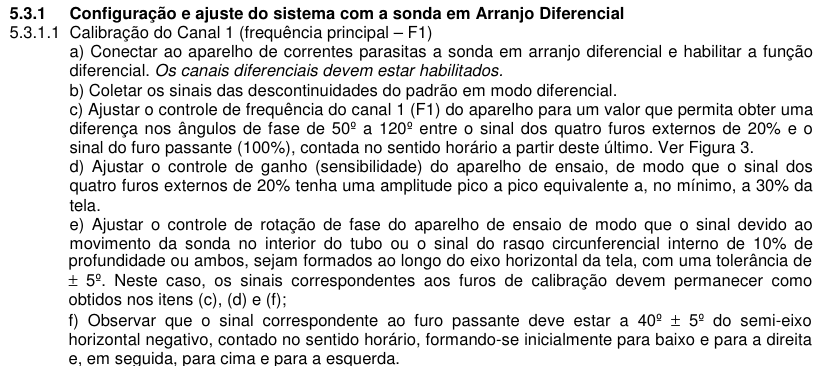

Como estamos calibrando o aparelho para o PR-012 ABENDI, trabalharemos apenas com duas frequências (principal=FREQ 1 e auxiliar=FREQ 2) de ensaio mais um canal combinado (“mixer”) para eliminar os sinais dos suportes.

Nenhum dos parâmetros modificados na janela (“tab”) Frequency Config serão automaticamente ajustados no ETi-300 conectado. Para que isso ocorra é necessário clicar no botão Update.

Usar o botão “Pane layout” para ajustar a tela do programa para os três canais

indicados para inspeção pelo PR-012 (“frequency 1, frequency 2 and mixer”), figura 9.

Usar o botão “Pane layout” para ajustar a tela do programa para os três canais

indicados para inspeção pelo PR-012 (“frequency 1, frequency 2 and mixer”), figura 9.

Para

coleta de sinais no tubo padrão é necessário executar a seguinte sequência de

operações:

a. Após

introduzir a sonda pela extremidade próxima ao entalhe circunferência externo

do padrão de calibração e desloca-la até o outro extremo (o do entalhe

circunferêncial interno), porém com a sonda ainda dentro do padrão, acionar o

botão a seguinte sequência de botões: Live or Analysis, e Balance ALL Channels;

b. Empurrar

a sonda para fora do padrão e pressionar o botão Start/Stop record (ícone circulo cheio verde);

c. Puxar

a sonda por todo o padrão até que saia completamente do tubo padrão na

extremidade oposta;

d. Interromper

a coleta de data pressionado o mesmo local do botão Start/Stop record (ícone símbolo de contra-mão).

O mesmo botão agora terá ícone disquete azul e se premido permitirá salvar os

sinais coletados.

Acionar

o botão Display Angle of Best

Fit, ajustar a largura da janela Persist para que “envolva” completamente o sinal

em análise. Escolher o sinal a medir, clicando no sinal dele no registro

gráfico e observar na tela Lissajous o ângulo medido.

Na

barra de ajustes do aparelho (Figura 11) é possível verificar e modificar os

ajustes de parâmetros (Filtros, Ganhos e Fase) para atender ao PR-012 quanto ao

ângulo e amplitude do sinal escolhido para medição.

Atenção, pois os novos valores de parâmetros ajustados só serão adotados pelo aparelho após introduzi-los (modificações) na aba Frequêncy Config e pressionado o botão Update.

As

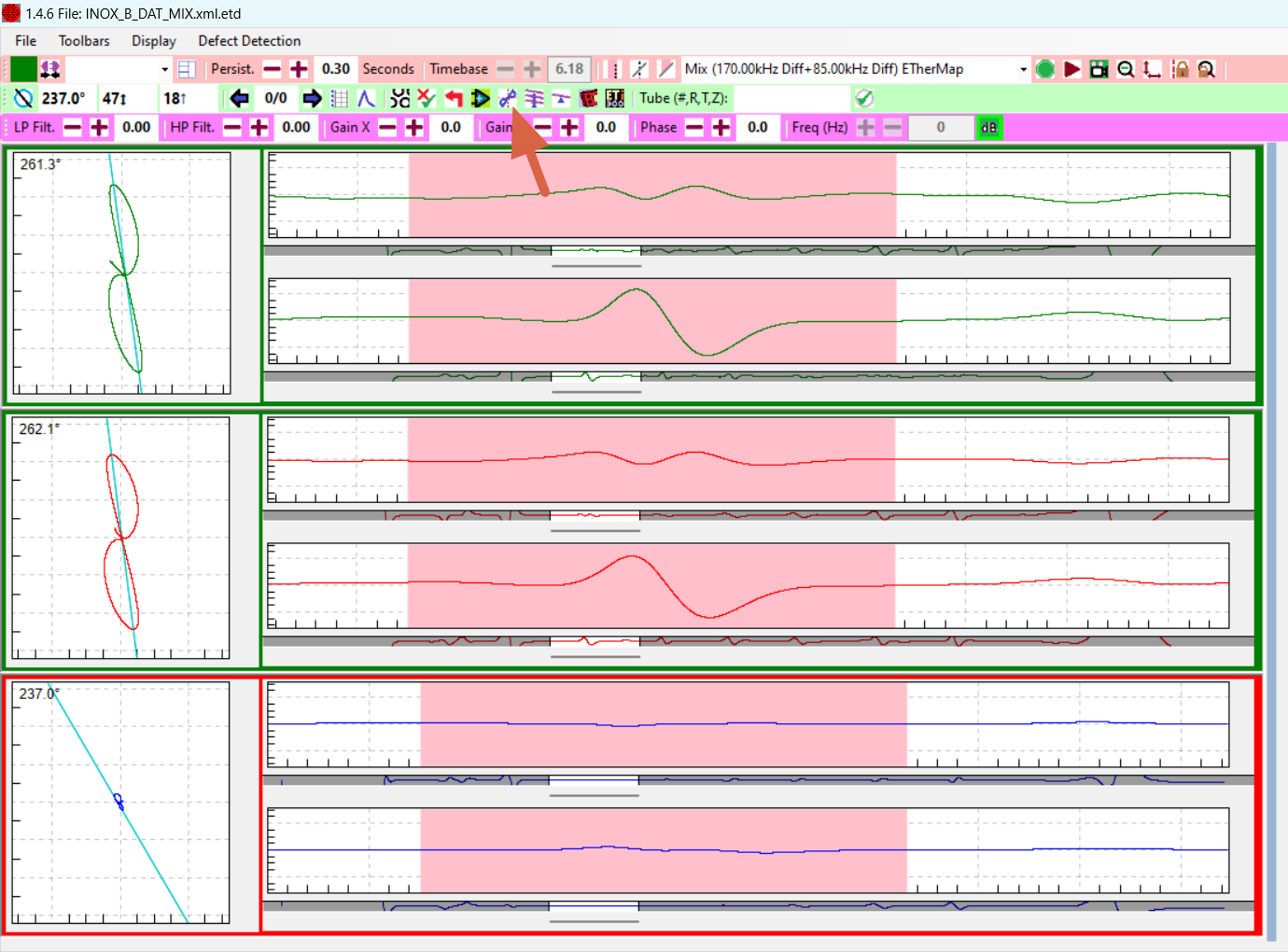

figuras 12a, b e c, a seguir, apresentam a tela do aparelho após a

passagem no tubo padrão e ajustados os parâmetros para atender ao

PR-012:

F1: Fase 100%=41,7º; Defasagem 100%-20%E=85,1º; Ângulo de Fase 10%E=0,6º; Amplitude 20%@46%ATT;

F2: Fase 100%=40,9º; Defasagem 100%-20%E=52,1º; Ângulo de Fase 10%E=1º; Amplitude 20%@84%ATT.

Figura 12 – Ajustes dos Parâmetros do Ensaio para Atender ao Item 5.3.1 do PR-012.

Próximo

passo, no processo de calibração para ajuste do aparelho para inspeção

tubular, é a criação de uma canal de combinação/mistura/mixagem dos

sinais dos canais 1 e 2. Esse processo visa a eliminação

de sinais indesejáveis na inspeção e que sabidamente não são

descontinuidades. O caso típico é o dos suportes (chicanas) dos tubos

nos trocadores de calor.

Para esse ajuste é necessário o uso de um anel simulador de suportes (Figura 14). Infelizmente os anéis simuladores de suporte não conseguem reproduzir exatamente a influência do suporte real pelas pequenas dimensões em que são fabricados comparados com o suporte real. Outro inconveniente do uso de simuladores de suporte é que os tubos padrão são tipicamente pequenos (comprimento) e falta uma região longa o suficiente para que os sinais das descontinuidades do padrão não interfiram no processo de mixagem. Por isso, muitas vezes é melhor usar um suporte do próprio trocador para realizar a mixagem, desde que se garanta a inexistência de descontinuidades no tubo na região desse suporte.

Figura 14 – Tubos de Calibração com Anéis Simuladores de Suportes.

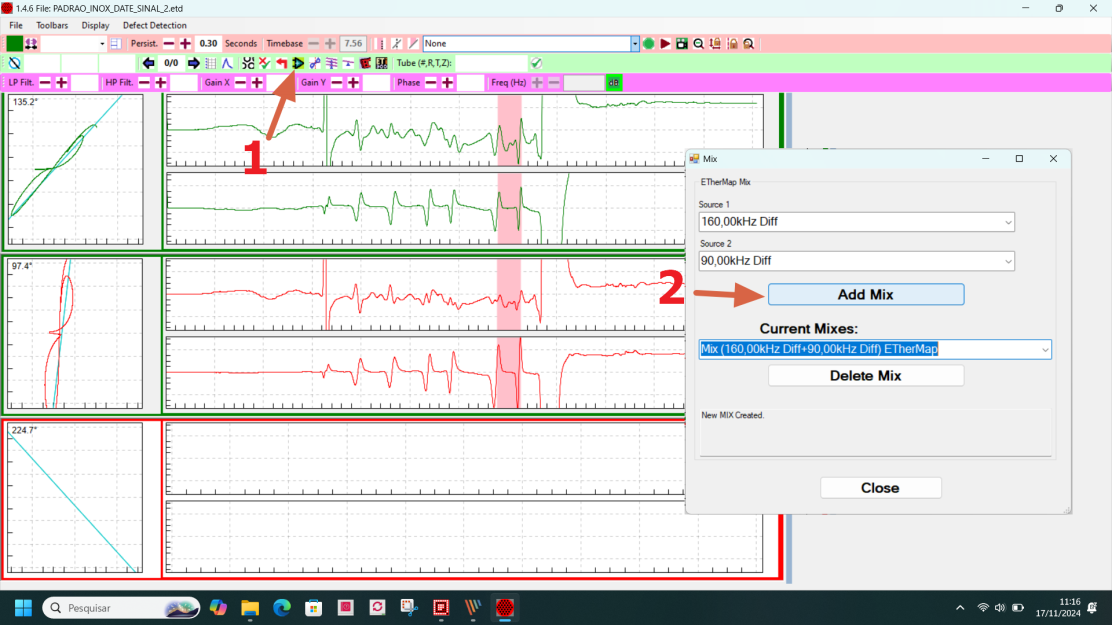

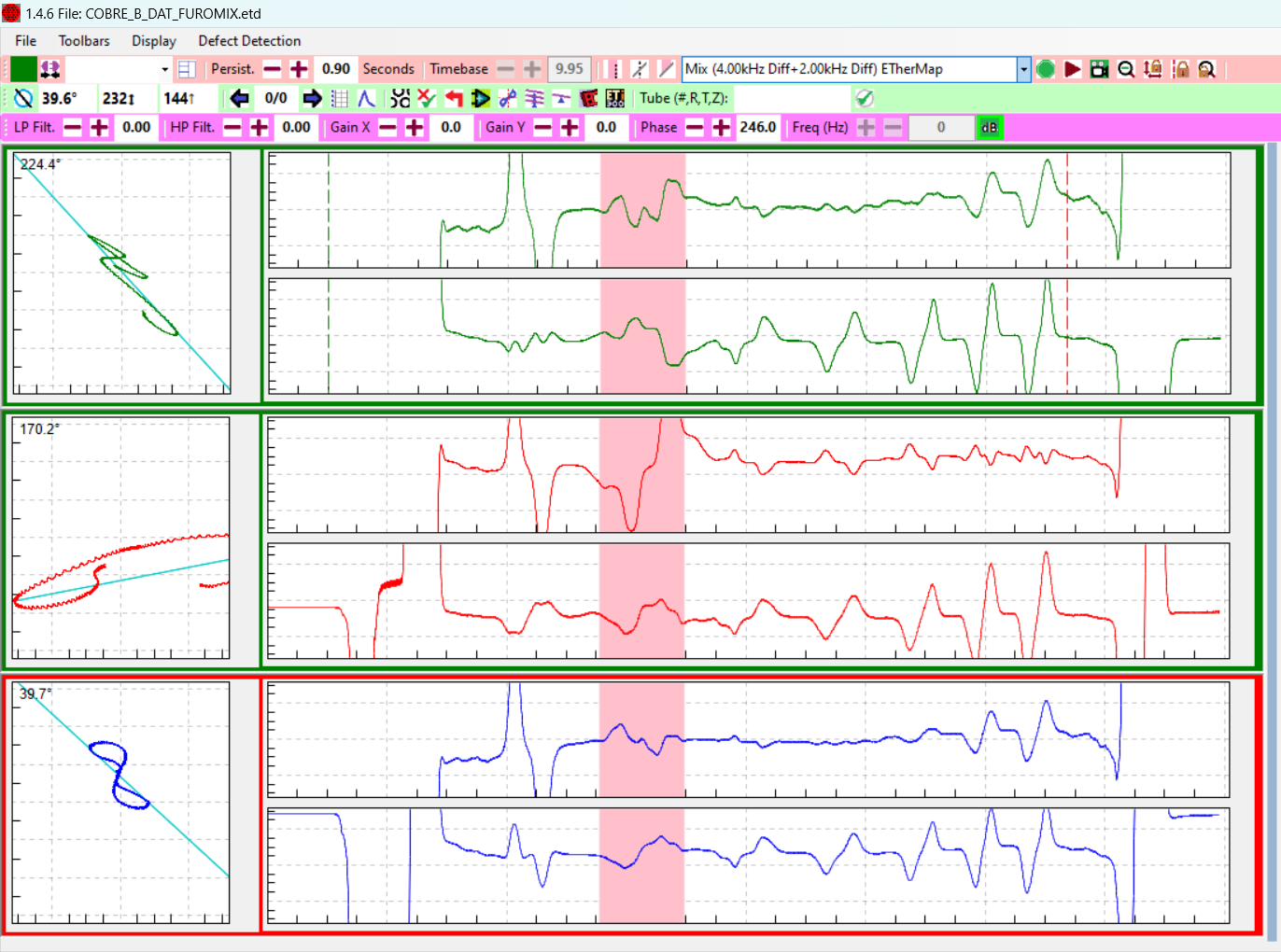

O primeiro passo para realizar a mixagem dos sinais dos canais 1 e

2, com o objetivo de eliminar o sinal de suportes é a inspeção da

região do tubo padrão, isenta de descontinuidades, onde foi posicionado

o simulador de suporte, ou a inspeção da região de um suporte do

trocador a inspecionar com inexistência de descontinuidades. Os dados

colhidos são então processados no programa EtherMap com a seguinte sequência de operações:

a. Selecionar o terceiro canal com o mouse e clicar no ícone Create a MIX channel (Figura 15);

b. Na janela Mix, que aparece, clicar no botão Add Mix, automaticamente é mostrada a opção de mixer dos canais 1 e 2, então clicar no botão Close para fechar a janela;

c. Focalizar a janela de análise (região rosa no registro gráfico) no local do sinal que se deseja eliminar no canal mixer e clicar no botão AUTO-MIX channel. Automaticamente, o sinal praticamente desaparece, comprovando a execução da mixagem nesse canal. Ver figura 15;

d. Para finalizar o processo de mixagem, basta ajustar o sinal correspondente ao furo passante, no canal mixer, para que tenha fase e amplitude semelhantes às exigidas pelo PR-012 para os canais 1 e 2.

Figura 15 – Criação do Canal Mixer.

A comprovação da efetividade da mixagem pode ser feita pela inspeção de todo o tubo padrão, com o simulador de suporte posicionado exatamente sobre o furo passante. A figura 16 mostra os canais 1 e 2 com o sinal do furo passante combinado com o sinal do suporte, enquanto que no canal mixer o sinal do furo passante está isolado, facilitando a interpretação da descontinuidade existente sob o suporte.

Figura 15 – Criação do Canal Mixer.

Finalizado o processo de mixagem é

importante salvar, novamente, o arquivo de calibração (no curso o nome do arquivo de

calibração deverá atender o seguinte formato Setup_Material_Diam_Esp_Sonda, que vai servir para a inspeção

dos tubos do trocador de calor, atendendo as exigências do PR-012.

5. Criação de uma Curva de Calibração com o”software” EtherMap

A

Curva de Calibração é construída a partir do tubo padrão de calibração

no qual existem descontinuidades com dimensões conhecidas. Uma

determinada dimensão dessas descontinuidades, tipicamente a RE%

(Redução de Espessura Percentual) é utilizada para criar uma curva que

servirá para automaticamente avaliar/dimensionar as descontinuidades

encontradas nos tubos inspecionados. Evidentemente o material

(especificação de engenharia) e as dimensões (diâmetro e espessura) do

tubo padrão, o qual será utilizado para construção da curva de

calibração, devem ser os mesmos dos tubos a inspecionar.

A criação de uma curva de calibração é feita a partir de um arquivo de dados da inspeção do tubo de calibração. Nesse arquivo devem constar os sinais de todos os canais desejados para avaliação das descontinuidades na inspeção dos tubos do trocador, inclusive os canais mixer se esses forem utilizados também na avaliação. No caso do PR-012, o típico é o emprego de dois canais com frequências diferentes e um mixer.

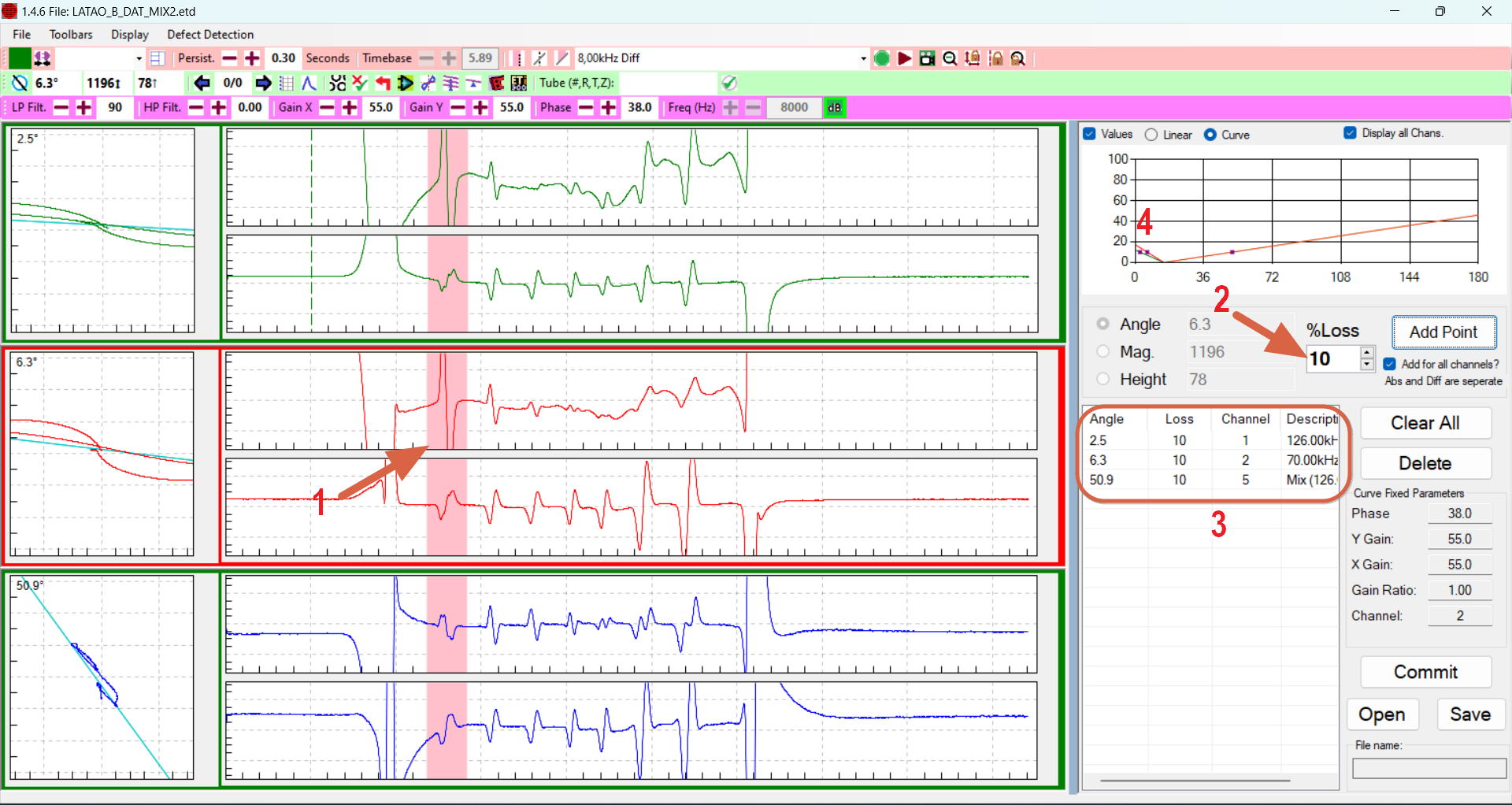

A figura 17 mostra o início da construção dessa curva com a seleção do primeiro sinal coletado, clicando

no registro gráfico no instante (tempo) central dele em qualquer um dos

canais. A largura da janela deve ser ajustada para englobar

completamente e somente o sinal de interesse. Na janela lateral

preencher a caixa %Loss da descontinuidade relativa a esse sinal e clicar no botão Add Point.

Automaticamente, os ângulos relativos aos sinais em todos os canais

serão acrescidos na tabela e os pontos relativos desenhados na curva.

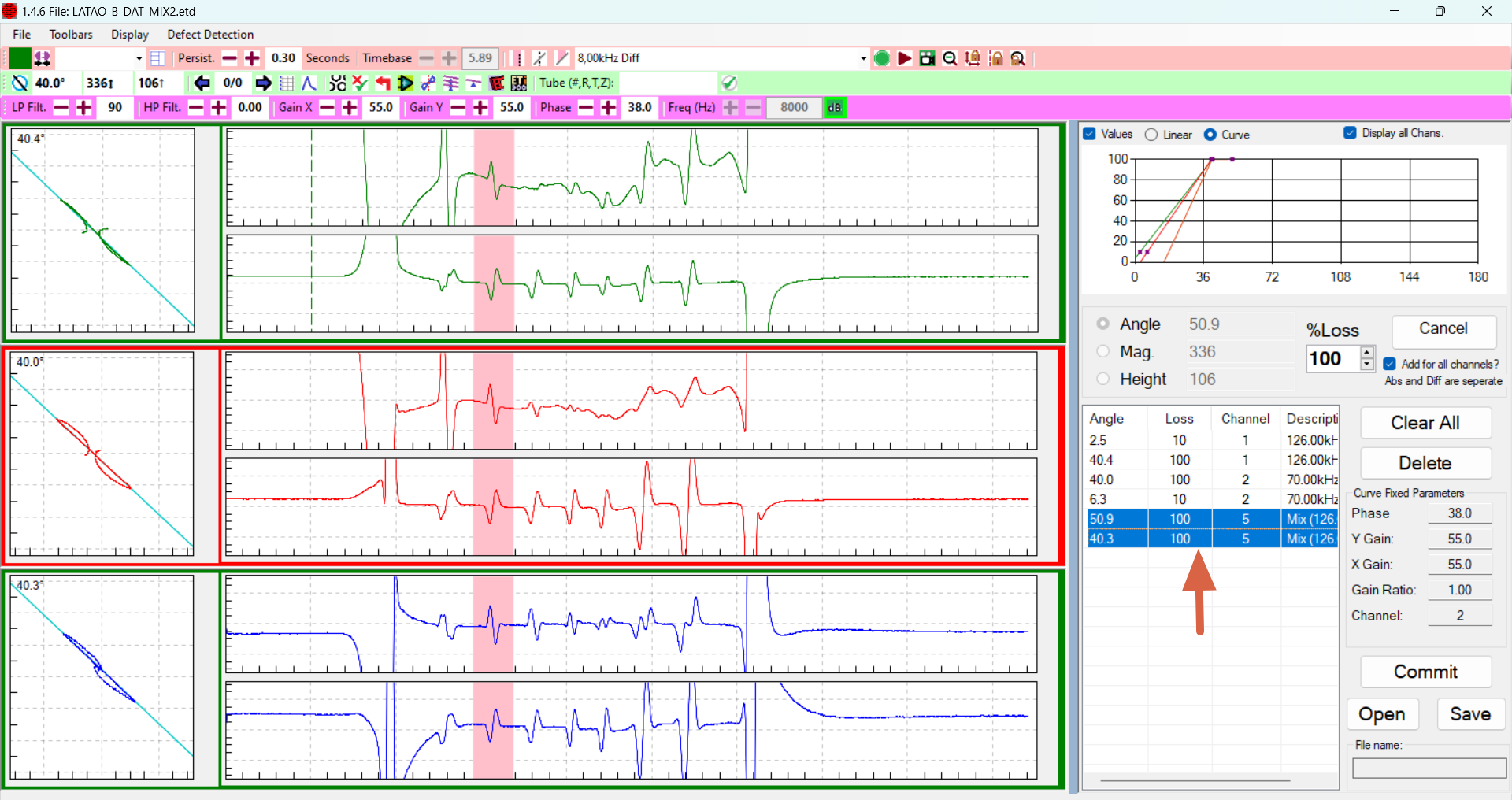

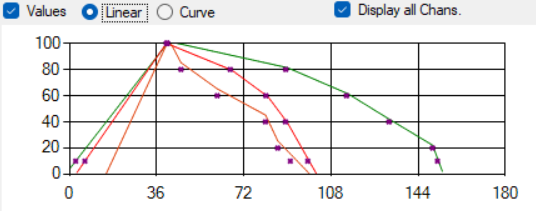

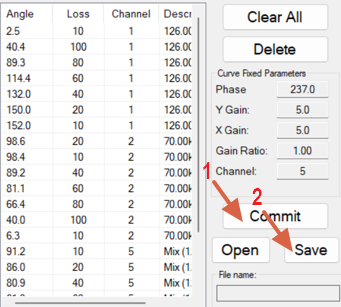

A figura 18 mostra a continuação da construção da curva com a entrada do segundo ponto. Observar que no canal mixer o sinal do entalhe interno (10%RE) apresentou um ângulo maior que o relativo ao furo passante (100%RE, tipicamente ajustado em 40º). Esse fato poderá implicar em erro no traçado da curva, principalmente se for escolhido a opção de traçado Linear (união de pontos). Já a opção de traçado Curve (ajustagem matemática), por ser um processo estatístico já considera os possíveis desvios dos valores experimentais.

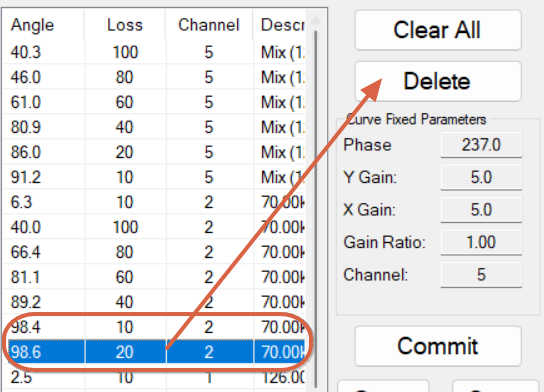

Atento

por se tratar de um processo experimental, a coleta de dados no padrão

pode conter erros experimentais. Ver na figura 19 que o ângulo maior,

98,6º, da descontinuidade menor, 20%RE, comparado com o ângulo menor,

98,4º, da descontinuidade maior, 10%RE, contrariando os princípios

físicos do ensaio. Qualquer ponto introduzido no processo de construção

da curva pode ser removido da construção da curva com o botão Delete.

O inspetor deverá selecionar qual tipo de ajustagem da curva (Linear ou Curve) irá adotar para estimativa das descontinuidades porventura detectadas durante a inspeção dos tubos.

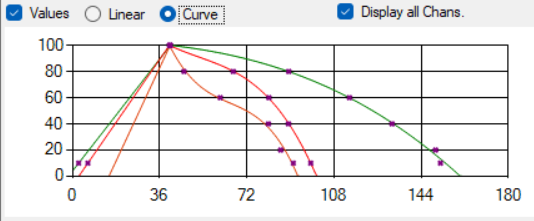

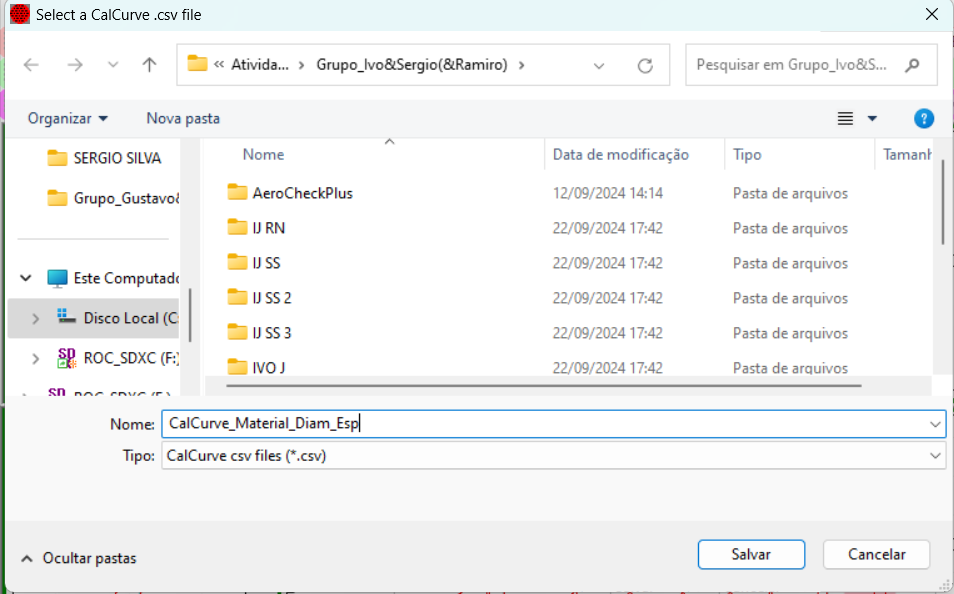

O passo final, no processo de criação

da Curva de Calibração é pressionar os botões Commit (Curva de Calibração

criada passa a ser usada na avaliação das descontinuidades dos tubos

inspecionados) e Save (salvar arquivo da curva de calibração estabelecida) com

o seguinte formato CalCurve_Material_Diam_Esp_Sonda),. Ver figura 21.

Figura 21– Adoção e Salvamento da Curva de Calibração Construída.

A

tabela I, a seguir, mostra o levantamento dos dados do padrão, na

construção da curva de calibração, e o preenchimento da tabela do

formulário do PR-012 para a calibração.

Tabela I – Dados do Padrão de Calibração

No | Descont. | Fase (o) | Amplitude (Vpp/%ATT/Magnitude) | ||||

Canal 1 | Canal 2 | Mixer | Canal 1 | Canal 2 | Mixer | ||

1 | 10%I | 10.7 | 15.2 | 25.0 | 2287 | 1666 | 2898 |

2 | 100% | 40.0 | 40.5 | 40.1 | 317 | 309 | 359 |

3 | 80%E | 72,8 | 62.3 | 68.6 | 234 | 245 | 74 |

4 | 60%E | 100.9 | 78.7 | 105.0 | 241 | 260 | 129 |

5 | 40%E | 117.6 | 90.0 | - | 206 | 262 | - |

6 | 20%E | 141.4 | 103.8 | - | 201 | 285 | - |

7 | 10%E | 148.1 | 105.6 | - | 274 | 391 | - |

6. Inspeção e Análise de Tubos de Trocadores de Calor com o ”software” EtherMap

Embora o software EtherMap tenha

recursos de planejamento de inspeção (estabelecimento de uma sequência

de tubos a serem inspecionados) e armazenamento dos resultados

(gravação em arquivo dos sinais e dos resultados da inspeção de cada

tubo) nesse treinamento esse recurso não será utilizado, pois iremos

inspecionar uma pequena quantidade de tubos e é importante que o aluno

tenha noção de como salvar individualmente os dados/sinais da inspeção

de cada tubo, bem como de avaliar cada descontinuidade e registrá-las

no formulário de resultados adotados na certificação.

O

processo de inspeção de tubos deve atender a seguinte sequência de operações:

a. Após

introduzir a sonda pela extremidade próxima ao entalhe circunferência externo

do padrão de calibração e desloca-la até o outro extremo (o do entalhe

circunferêncial interno), porém com a sonda ainda dentro do padrão, acionar o

botão a seguinte sequência de botões: Live or Analysis, e Balance ALL Channels;

b. Empurrar

a sonda para fora do padrão e pressionar o botão Start/Stop record (ícone círculo cheio verde);

c. Puxar

a sonda por todo o padrão até que saia completamente do tubo padrão na

extremidade oposta;

d. Interromper

a coleta de data pressionado o mesmo local do botão Start/Stop record (ícone símbolo de

contra-mão);

e.

Salvar

os sinais de todos os canais do tubo inspecionado clicando no mesmo botão Start/Stop record

(ícone disquete azul). O nome do arquivo deve atender ao seguinte formato TubDat_Trocador_Lado_Llinha_Ttubo.

Para

análise dos dados é necessário a criação prévia de uma curva de calibração (Show cal curve) e que a mesma

tenha sido adotada (pressionar o botão Commit). Isso providenciado o programa

estimará a redução de espessura percentual (RE%), interna (ID) ou externa (OD),

automaticamente.

Outras

configurações necessárias para a avaliação automática dos sinais do tubo

inspecionado são, após acionar a janela de análise ao pressionar o botão Show Analysis window:

a. Indicar, no sinal coletado, a posição inicial e final do comprimento do tubo. Para isso pressionar o botão Hide/Show Strip (região de interesse no registro gráfico, cor rosa) em sequência o botão Hide/Show Start/Stop permitindo

marcar o início (botão direito, cor vermelha, lado oposto ao de

introdução da sonda, cota equivalente ao comprimento do tubo

inspecionado) e fim (botão esquerdo, cor verde, lado de introdução da

sonda, cota zero do comprimento do tubo inspecionado);

b. Escrever as seguintes informações do tubo inspecionado na janela de análise:

1 - o comprimento do tubo inspecionado na caixa Tube Length (mm);

2 - a espessura nominal da parede do tubo na caixa Initial.

c. Pressionar o botão Hide/Show Strip para reaparecer o seletor de região de interesse;

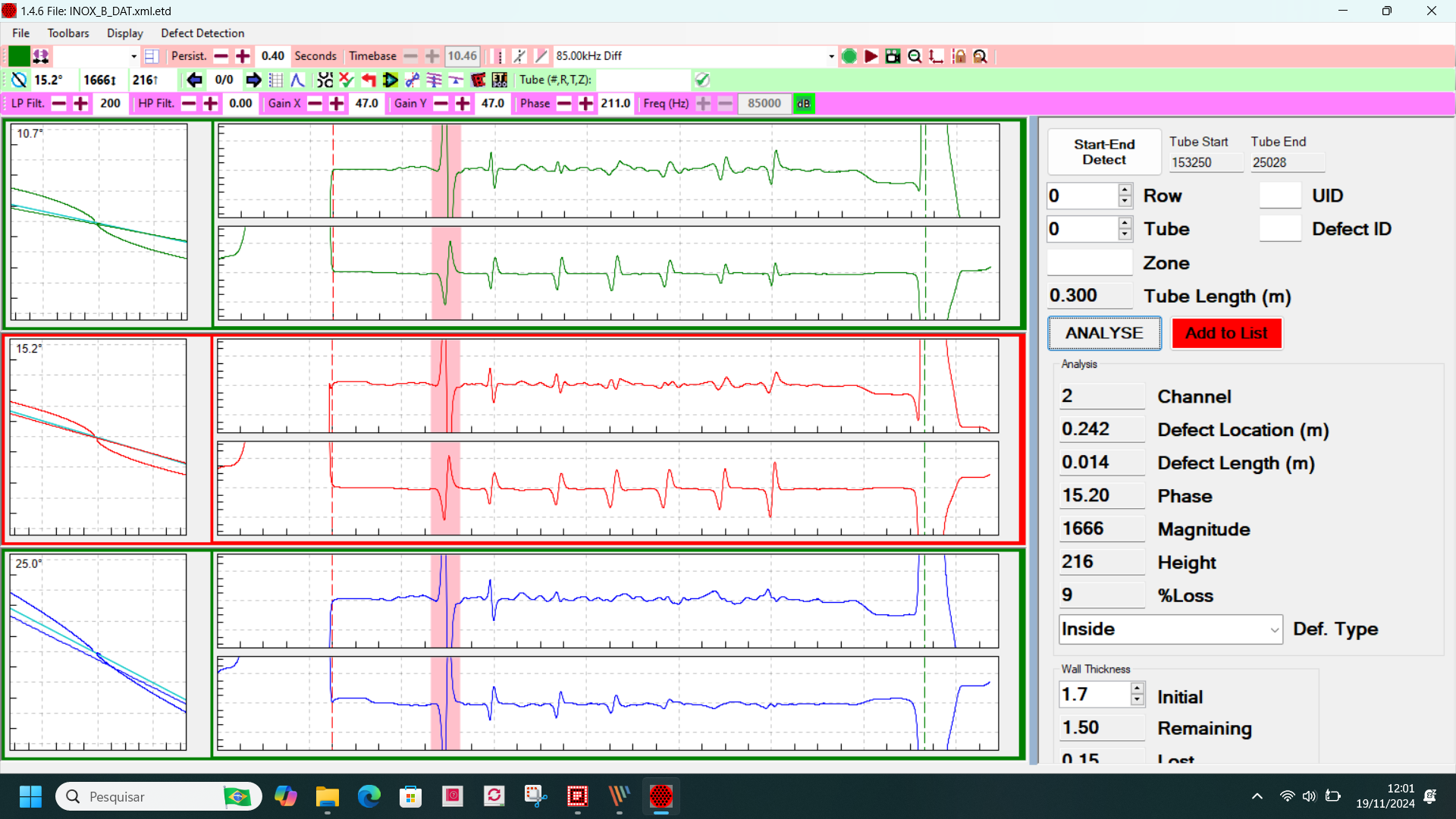

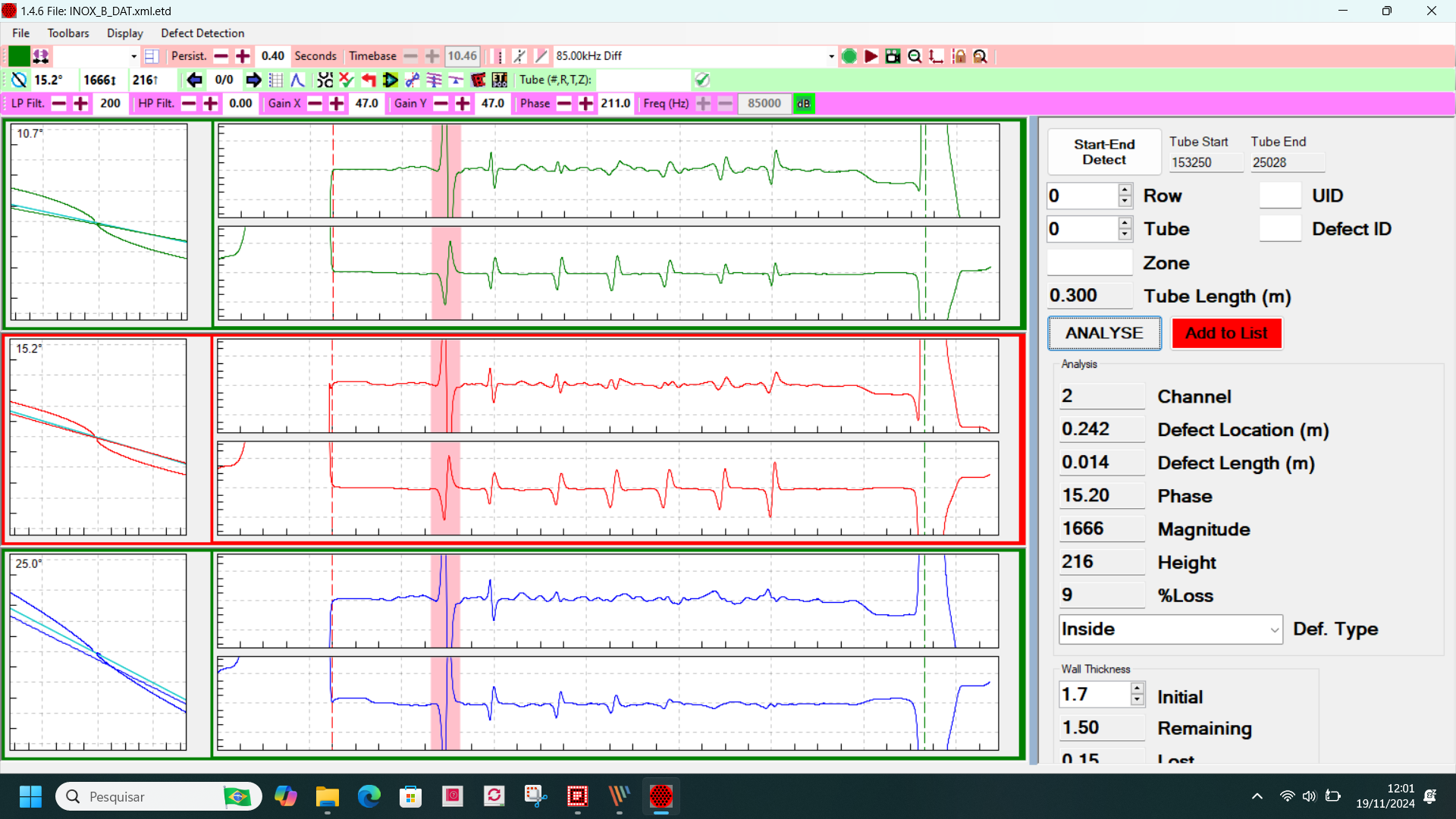

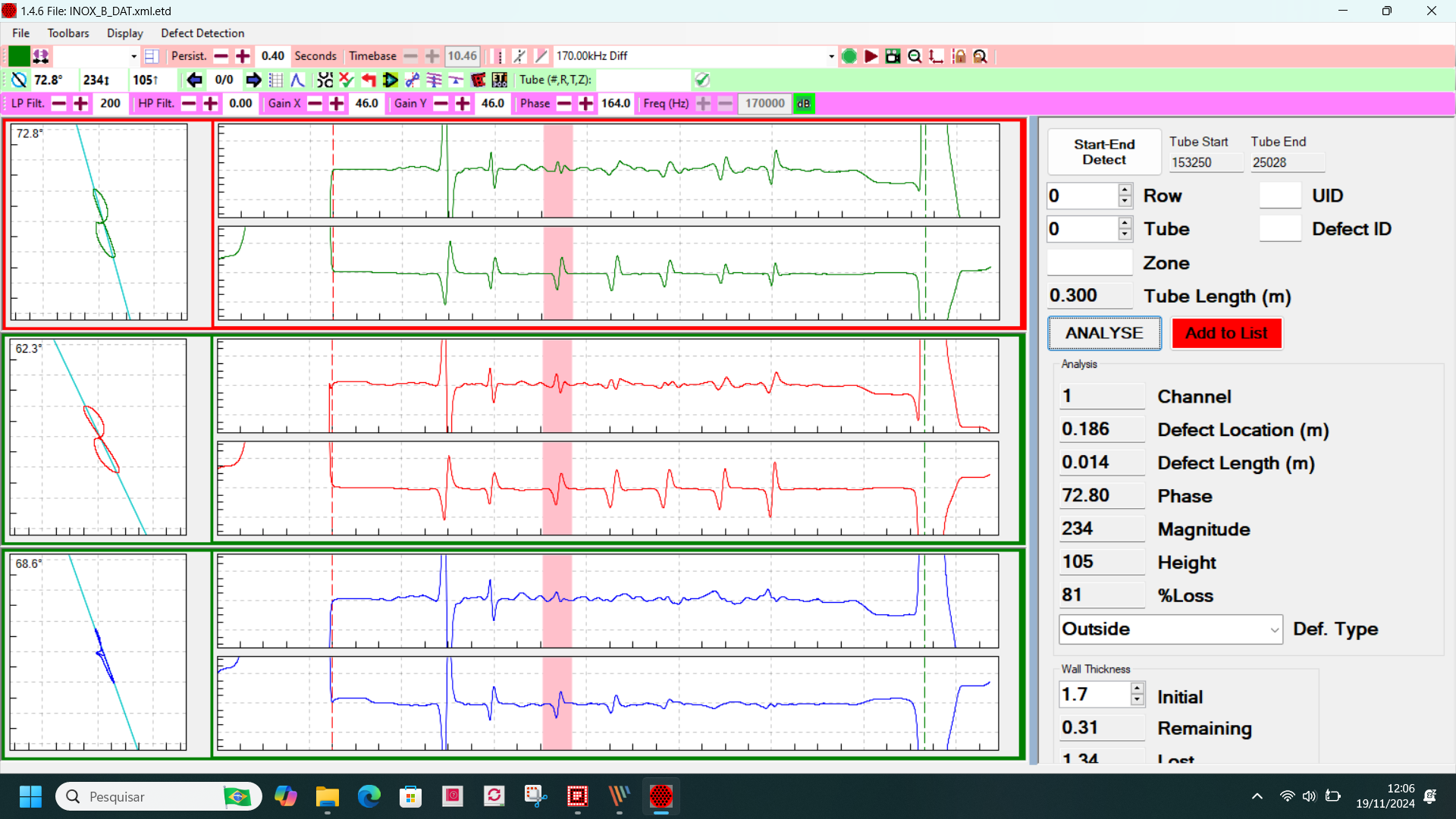

d. Selecionar o sinal a analisar no canal de interesse (1, 2, mixer) e pressionar o botão ANALYSE na janela de análise. A figura 21 mostra a avaliação automática do software EtherMap para os três canais de dados (1, 2, mixer). A anotação dos dados para o formulário de registro de resultados deve considerar a avaliação mais crítica (%Loss, >RE%) dos dois canais (1 e 2), a não ser que seja uma descontinuidade associada a região de suporte, que deverá ser avaliada no canal mixer.

Figura 22 – Avaliação automática da descontinuidade interna com redução de espessura de 10% do padrão de calibração (canais 1 e 2).

A figura 22 apresenta a avaliação automática (feita pelo software EtherMap para

o entalhe circunferencial interno do padrão de calibração

(inspecionado, como se fosse um tubo do trocador, para aferir a

efetividade de avaliação do software). Essa descontinuidade foi

avaliada pelo software a seguinte forma:

- posição (Defect Location): 242 mm(1)/242 mm(2), do lado de inserção da sonda;

- tamanho/comprimento (Defect Length): 14 mm(1)/14 mm(2);

- fase do sinal (Phase): 11º(1)/15º(2);

- amplitude do sinal (Magnitude): 2287(1)/1666(2), sem unidade conhecida;

- redução de espessura (%Loss): 7º(1)/9º(2);

- espessura remanescente (Remaining): 1,53 mm(1)/1,50 mm(2).

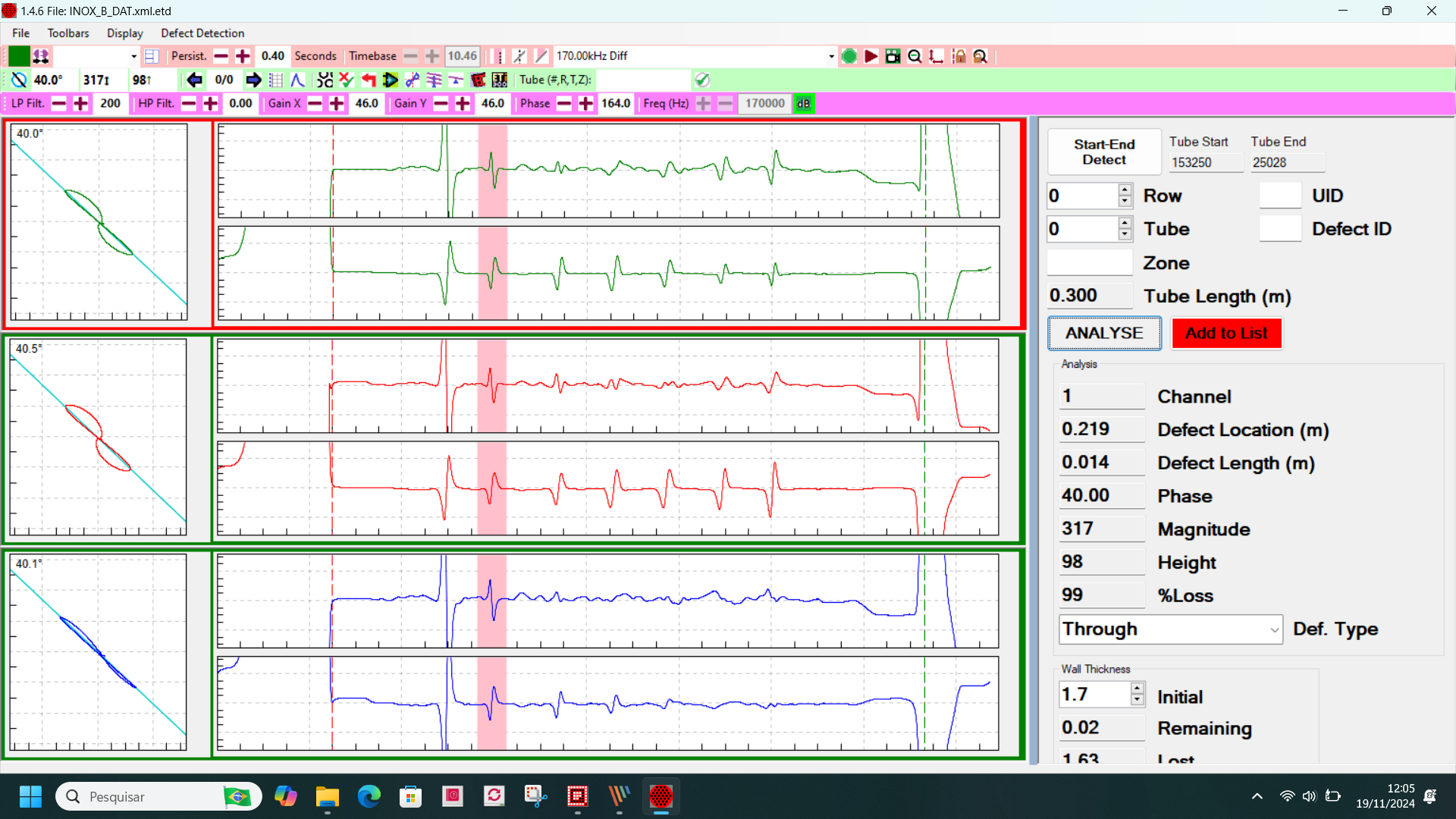

Apresenta-se

a seguir a figura (23) com a avaliação automática de todas as

descontinuidades do padrão de calibração. Lembrar que o sinal escolhido

é o que indica uma maior RE% da descontinuidade.

(>RE% entre os canais 1 e 2).

A tabela II, a seguir, mostra o levantamento dos dados do padrão, simulando um tubo inspecionado, e o preenchimento da tabela do formulário do PR-012 para a inspeção.

Tabela I – Dados da Inspeção

Tubo no | Linha ou Fileira | Coluna ou Tubo | Arquivo de Dados | Profundidade da Indicação (RE%) | Amplitude (Vpp/%ATT/Magn) | Localização e/ou Observação | ||

TP | 10% | I | Ver Localização | 9% I | 1666 | TubDat_Trocador_Lado_Llinha_Ttubo | ||

TP | 100% | Ver Localização | 99% | 317 | TubDat_Trocador_Lado_Llinha_Ttubo | |||

TP | 80% | E | Ver Localização | 81% E | 234 | TubDat_Trocador_Lado_Llinha_Ttubo | ||

TP | 60% | E | Ver Localização | 60% E | 260 | TubDat_Trocador_Lado_Llinha_Ttubo | ||

TP | 40% | E | Ver Localização | 43% E | 206 | TubDat_Trocador_Lado_Llinha_Ttubo | ||

TP | 20% | E | Ver Localização | 18% E | 201 | TubDat_Trocador_Lado_Llinha_Ttubo | ||

TP | 10% | E | Ver Localização | 14% E | 177 | TubDat_Trocador_Lado_Llinha_Ttubo |