Defeitos e descontinuidades

Traduzido do Paper "Defects and Discontinuities" do Dr. Ala Hijazi (https://eis.hu.edu.jo/acuploads/10526/Defects%20and%20Discontinuities.pdf)

O

objetivo da inspeção não destrutiva é determinar se o objeto a ser

inspecionado é a ser aceito ou rejeitado. Durante a inspeção, o

inspetor procura descontinuidades no objeto e identifica sua natureza e

tamanho. Então, aqueles as discontiouidades são avaliadas de acordo com

um critério de aceitação para determinar se são considerados defeitos

(a presença de defeitos que o objeto será rejeitado).

Uma

descontinuidade é definida como uma imperfeição ou interrupção no

físico normal características ou estrutura de um objeto (fissura,

porosidade, não homogeneidade, etc.). Sobre o por outro lado, um

Defeito é definido como uma falha ou falhas que por natureza ou efeito

acumulado tornar uma peça ou produto incapaz de cumprir as normas

mínimas de aceitação aplicáveis, ou especificações (defeito designa

rejeibilidade)

Deve

ficar claro que uma descontinuidade não é necessariamente um defeito.

Qualquer imperfeição que é encontrado pelo inspetor é chamado de

descontinuidade até que possa ser identificado e avaliado quanto ao

efeito que terá no serviço da peça ou nos requisitos da especificação.

Uma certa descontinuidade pode ser considerada um defeito em alguns

casos e não um defeito em alguns outros casos, porque a defeneção do

defeito muda com o tipo de componente, a sua construção, os seus

materiais e as especificações ou códigos em uso.

Tipos de descontinuidades

As descontinuidades são geralmente categorizadas de acordo com o estágio de fabricação ou uso em que se iniciam. Portanto, as descontinuidades são categorizadas em quatro grupos que são:

- Descontinuidades inerentes

- Descontinuidades de processamento primário

- Descontinuidades da processamento secundária

- Descontinuidades de serviço

DESCONTINUIDADES INERENTES

Este

grupo refere-se às descontinuidades que se originam durante o processo

de fundição inicial (quando o metal é fundido em lingotes para

processamento posterior) e também inclui as descontinuidades que são

produzidas quando o metal é fundido como peças de qualquer formato. As

descontinuidades iniciais da fundição são normalmente removidas através

do corte dos lingotes, mas algumas delas permanecem e mudam ainda mais

a sua forma e natureza durante as operações de fabrico subsequentes.

Gota Fria [Cold Shut]

A

gota a frio ocorre geralmente durante a fundição de peças devido à

fusão imperfeita entre duas correntes de metal fundido que convergiram. Pode estar na superfície ou no interior do fundido. Isso

pode ser atribuído à lentidão do metal fundido, à oscilação ou à

interrupção do vazamento, ou a qualquer fator que impeça a fusão de

duas correntes que se encontram.

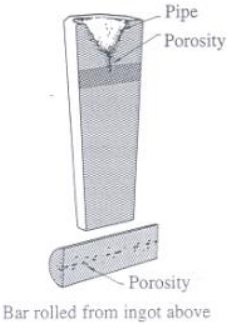

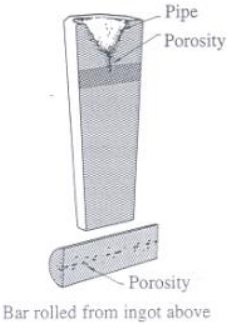

Vazio Superior (Pipe)

Durante

a solidificação do material fundido ele diminui de volume causando uma

cavidade em forma de cone invertido no topo do lingote. Pode estar na superfície ou internamente ao volume de aço. Se

esta região defeituosa não for completamente cortada antes do

processamento posterior (laminação ou forjamento), ela aparecerá no

produto final como uma descontinuidade subsuperficial alongada. Além

disso, o vazio pode ocorrer durante a extrusão, quando a superfície

oxidada do tarugo flui para dentro, em direção ao centro da barra

extrudada.

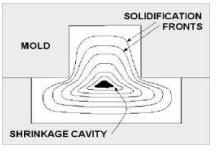

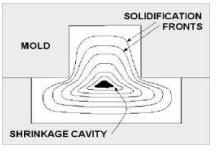

Cavidades de contração (Shrinkage)

As cavidades de contração são descontinuidades internas encontradas em peças fundidas tipicamente de grande volume. Eles

são causados pela falta de metal fundido suficiente para preencher o

espaço criado pela retração (semelhante ao vazio em um lingote).

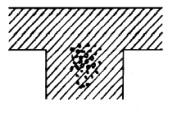

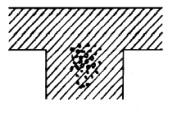

Cavidades de Micro-contração [Micro-shrinkage Cavities]

As cavidades de micro-contração são agregados de descontinuidades subterrâneas encontradas em peças fundidas. Eles

geralmente são encontrados perto da entrada de metal e ocorrem se o

metal solidificar na entrada enquanto parte do metal abaixo ainda está

derretido. Além

disso, a micro-contração pode ser encontrada mais profundamente na peça

quando o metal fundido entra da seção leve (pequena) para a seção

pesada (grande), onde o metal pode solidificar na seção leve antes da

seção pesada.

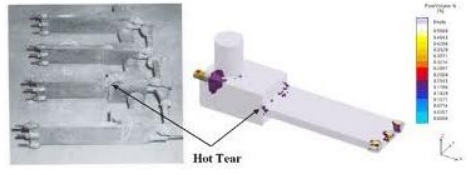

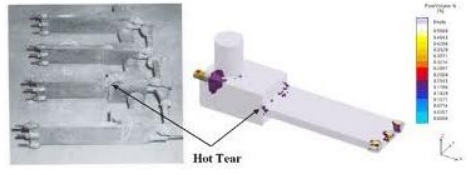

Trinca de Contração [Hot Tears]

As

trincas de contração ocorrem quando materiais de baixo ponto de fusão

se segregam durante a solidificação e, portanto, quando tentam encolher

durante a solidificação, trincas e rupturas se desenvolverão porque o

material circundante já solidificou.

Além

disso, trincas de contração ocorrem na transição de seções finas com

seções maiores devido à diferença na taxa de resfriamento e, portanto,

na solidificação.

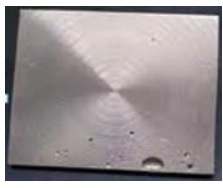

Bolhas e Porosidades [Blowholes and Porosity]

Bolhas

e porosidades são pequenas cavidades arredondadas encontradas na

superfície ou próximo à superfície das peças fundidas e são causadas

pelos gases aprisionados que não puderam escapar durante a

solidificação. As

bolhas são causadas por gases liberados do próprio molde (gases

externos), enquanto a porosidade é causada por gases aprisionados no

material fundido (gases internos). Durante as operações de fabricação subsequentes, essas bolsas de gás ficam achatadas, alongadas ou fechadas por fusão.

Inclusões Não Metálicas [Nonmetallic Inclusions]

As inclusões

não metálicas (ou escórias) são geralmente óxidos, sulfetos ou

silicatos que permaneceram com o metal fundido durante a fundição

original. As

propriedades dessas inclusões são diferentes das do metal e geralmente

apresentam formas irregulares e natureza descontínua, portanto servem

como geradores de tensões que limitam a capacidade do material de

suportar tensões.

Segregação [Segregation]

A

segregação são diferenças localizadas na composição do material (e,

portanto, nas propriedades mecânicas) causadas pela concentração de

alguns elementos de liga em áreas limitadas. Estas

diferenças de composição podem ser equalizadas durante os processos

subsequentes de trabalho a quente, mas algumas ainda permanecem.

DESCONTINUIDADES DO PROCESSAMENTO PRIMÁRIO

Este

grupo refere-se às descontinuidades que se originam durante os

processos de conformação a quente ou a frio (extrusão, forjamento,

laminação, trefilação, soldagem, etc.). Além disso, algumas das descontinuidades inerentes ao material poderiam propagar-se e tornar-se significativas.

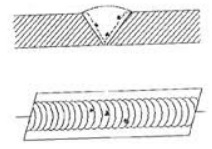

Costuras/Reentrâncias [Seams]

Reentrâncias são descontinuidades superficiais alongadas que ocorrem em barras durante operações de laminação ou trefilação. Eles resultam de áreas insuficientemente preenchidas que ficam fechadas durante os passes de laminação. Essas áreas insuficientemente preenchidas podem resultar de vazios ou trincas no material. Além disso, costuras podem resultar do uso de matrizes defeituosas, mal lubrificadas ou superdimensionadas.

Delaminações [Lamination]

As delaminações são separações finas e planas no interior do material, paralelas à superfície das placas. Podem

resultar de descontinuidades inerentes (microvaxios, inclusões,

porosidade, etc.) que são achatadas/afinadas durante o processo de

laminação.

Canais/Vazios Alongados [Stringers]

São descontinuidades alongadas internas encontradas em barras (elas correm na direção axial). Resultam do achatamento e alongamento de inclusões não metálicas durante o processo de laminação.

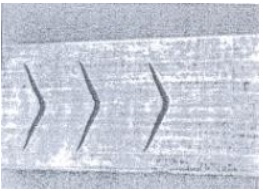

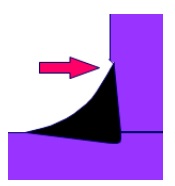

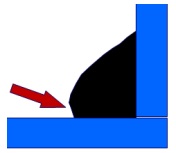

Vazio na Forma de Taça [Cupping]

É uma descontinuidade interna que pode ocorrer em barras durante a extrusão ou corte da trefilação a frio. É

uma série de rupturas internas em forma de cone que acontecem porque o

interior do material não pode fluir tão rápido quanto a superfície onde

isso causa acúmulo de tensão e, portanto, ruptura.

Trincas de Resfriamento [Cooling Cracks]

Trincasa de resfriamento podem ocorrer na superfície das barras após operações de laminação devido a tensões desenvolvidas pelo resfriamento desigual. Eles correm na direção axial (semelhante às costuras), mas ao contrário das costuras, não apresentam oxidação superficial.

Dobras de Forjamento e Laminação [Forging and Rolling Laps]

As

dobras são descontinuidades superficiais alongadas que ocorrem durante

as operações de laminação ou forjamento devido à presença de algum

material excessivo (aleta/ressalto) que é dobrado. Eles podem ocorrer devido a peças superdimensionadas ou manuseio inadequado do material na matriz.

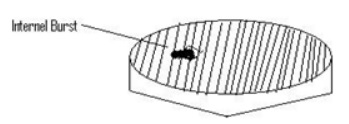

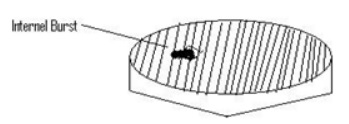

Rupturas Internas ou Externas [Internal or External Bursts]

São

encontradas em barras e peças forjadas formadas em temperaturas

excessivas devido à presença de descontinuidades inerentes que são

abertas pelas forças de tração desenvolvidas durante a operação de

conformação.

Rupturas externas ocorrem quando a seção de formação é muito severa ou as seções são finas.

Reentrancias Internas [Slugs]

São descontinuidades superficiais encontradas na superfície interna de tubos sem costura (extrudados). Ocorrem

quando algumas peças metálicas que porventura tenha ficado presas no

mandril soltam e são fundidas novamente na superfície interna do tubo.

Goivagem/Rasgo [Gouging]

A

goivagem é um rasgo superficial encontrado na superfície interna de

tubos sem costura (extrudados) e é causado pelo atrito excessivo entre

o mandril e a superfície interna do tubo.

Flocos de Hidrogênio [Hydrogen Flakes]

O

hidrogênio está disponível durante as operações de fabricação (a partir

da decomposição de vapor de água ou hidrocarbonetos “óleo”, atmosfera,

etc.) e se dissolve no material em temperaturas acima de 200° C. Flocos

de hidrogênio são finas descontinuidades internas que se desenvolvem

durante o resfriamento de grandes tamanhos. peças produzidas por

forjamento ou laminação devido ao aprisionamento de hidrogênio

resultante do resfriamento rápido.

Descontinuidades de Soldagem [Welding Discontinuities]

Several types of discontinuities result from welding operations. Only the discontinuities

associated with fusion welding processes (arc welding, gas welding, etc.) are presented

here.

Trincas a frio [Cold Cracks]

As

trincas a frio, também conhecidas como trincas retardadas, são trincas

superficiais ou internas induzidas por hidrogênio que aparecem na zona

afetada pelo calor ou no metal de solda durante o resfriamento ou após

um período de tempo (horas ou até dias). As

fontes de hidrogênio que levam a esse tipo de trinca podem incluir

umidade na revestimento do eletrodo, no gás de proteção ou na

superfície do metal base, ou contaminação do metal base com

hidrocarbonetos (óleo ou graxa).

Trincas a quente [Hot Cracks]

As

trincas a quente incluem vários tipos de trincas que ocorrem em

temperaturas elevadas no metal de solda ou na zona afetada pelo calor. Em geral, trincas a quente estão associadas a aços com alto teor de enxofre. Os tipos comuns de trincas a quente incluem:

Hot cracks include several types of cracks that occur at elevated temperatures in the

weld metal or heat affected zone. In general, hot cracks are usually associated with

steels having high sulfur content. The common types of hot cracks include:

Trincas de Solidificação: Este tipo ocorre próximo à temperatura de solidificação do metal de solda. Eles

são causados pela presença de constituintes de baixo ponto de fusão

(como sulfetos de ferro) que segregam durante a solicitação, então o

encolhimento do material solidificado causa a abertura de trincas.

- Trinca central é uma trinca longitudinal ao longo da linha central do cordão de solda. Isso

ocorre porque as impurezas de baixo ponto de fusão se movem para o

centro da poça de fusão à medida que a solidificação progride da ponta

da solda para o centro, então as tensões de contração do material

solidificado causam trincas ao longo da linha central. A

probabilidade de fissuras na linha central aumenta quando a velocidade

de deslocamento é alta ou a relação profundidade-largura é alta

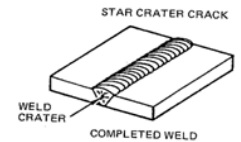

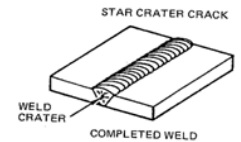

- Trinca de Cratera que ocorre na cratera formada no final do passe de solda. As fissuras das crateras são principalmente em forma de estrela e são causadas por tensões de contração tridimensionais. A probabilidade de rachaduras aumenta quando a soldagem é encerrada repentinamente.

Trincas de Liquefação:

Este tipo, também conhecido como trinco a quente, ocorre na zona

afetada pelo calor quando a temperatura naquela região atinge a

temperatura de fusão dos constituintes de baixo ponto de fusão, fazendo

com que eles se liquefaçame segregem nos limites dos grãos. À

medida que a solda esfria, as tensões de contração causam a formação de

pequenas trincas em microescala que mais tarde podem se unir devido às

tensões aplicadas para formar uma trinca superficial ou subterrânea

contíninua.

Fissuração Interlamelar [Lamellar Tearing]

É uma descontinuidade subterrânea que ocorre em placas laminadas com alto teor de inclusões não metálicas. Essas

inclusões têm baixa resistência e ficam engorduradas durante a

laminação, portanto podem ser rasgadas sob as soldas devido às tensões

de contração na direção da espessura.

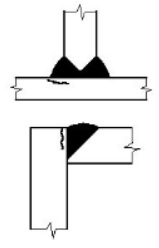

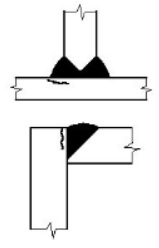

Falta de Fusão [Lack of Fusion]

A

falta de fusão é a falha do metal de adição em se fundir com o metal

base adjacente (ou metal de solda do passe anterior) porque a

superfície do metal base não atingiu a temperatura de fusão durante a

soldagem. Isso

normalmente ocorre durante a soldagem de componentes grandes que podem

dissipar o calor rapidamente, especialmente quando estão a uma

temperatura relativamente baixa antes da soldagem. A falta de fusão é frequentemente observada no início da primeira passagem e, nesse caso, é comumente chamada de partida a frio. Além

disso, a falta de fusão pode ocorrer quando a superfície de um passe

anterior não está devidamente limpa de escória, onde a escória reduz o

aquecimento da superfície subjacente.

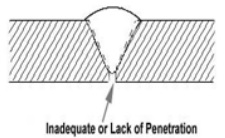

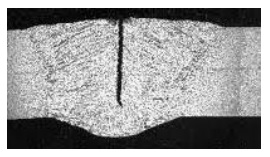

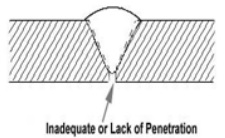

Falta de Penetração [Lack of Penetration]

A falta de penetração é a penetração insuficiente (menos do que a especificada) do metal de solda na raiz da junta. Isto é causado principalmente por parâmetros de soldagem inadequados, como: baixa

amperagem, eletrodo superdimensionado ou ângulo inadequado, alta

velocidade de deslocamento ou pré-limpeza inadequada da superfície. Além

disso, a falta de penetração pode ocorrer quando a face da raiz é muito

grande, a abertura da raiz é muito estreita ou o ângulo de chanfro é

muito pequeno.

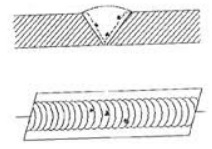

Porosidade

[Porosity]

Porosidade

são pequenas cavidades ou furos, que em sua maioria possuem formato

esférico, que são encontrados na superfície da solda ou ligeiramente

abaixo da superfície. A

porosidade ocorre quando alguns constituintes do metal fundido

vaporizam, causando pequenas bolsas de gás que ficam presas no metal à

medida que ele solidifica. Esses pequenos furos podem ter uma variedade de formatos, mas principalmente eles têm formato esférico. A

distribuição dos furos no metal de solda pode ser linear (/porosidade

interna) ou eles podem ser agrupados (porosidade agrupada). Em geral, a porosidade pode resultar da presença de sujeira, oxidação ou umidade na superfície do metal de base ou de adição. Além disso, pode resultar de alto teor de enxofre no metal base ou comprimento excessivo do arco.

Inclusões [Inclusions]

As inclusões referem-se à presença de algum material, que não deveria estar presente, no metal de solda.

- Inclusões

de Escória: Este tipo de inclusões ocorre principalmente na soldagem a

arco com eletrodo revestido (SMAW) e ocorre quando a escória não

consegue flutuar na superfície do metal fundido e fica presa no metal

de solda durante a solidificação. Isso pode acontecer quando; a

taxa de solidificação é alta, a viscosidade da poça de fusão é alta, um

eletrodo superdimensionado é usado ou a escória do passe anterior não

foi removida adequadamente.

- Inclusões

de tungstênio: Este tipo de inclusões pode ser encontrado no metal de

solda depositado pela soldagem a arco de gás com eletrodo de tungstênio

(GTAW) como resultado da permissão do eletrodo de tungstênio entrar em

contato com o metal fundido.

- Inclusões

de Óxido: Este tipo de inclusões resulta da presença de óxidos de alto

ponto de fusão no metal base que se misturam com o material fundido

durante a soldagem.

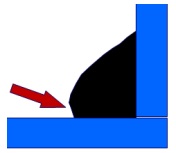

Mordedura [Undercut]

É uma redução na espessura do metal base na ponta da solda. Isso é causado por uma poça de fusão superdimensionada que pode resultar de amperagem excessiva ou eletrodo superdimensionado.

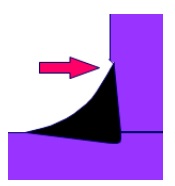

Sobreposição [Overlap]

Sobreposição é a protrusão do metal de solda sobre a lateral da solda (devido à falta de fusão). Isso pode ser causado por amperagem ou velocidade de deslocamento insuficientes.

DESCONTINUIDADES DE PROCESSAMENTO SECUNDÁRIO

Este

grupo refere-se às descontinuidades que se originam durante operações

de retificação, usinagem, tratamento térmico, galvanização e acabamento

relacionado.

Trincas de Esmerilhamento [Grinding Cracks]

As

trincas de esmerilhamento se desenvolvem em locais onde há um

aquecimento localizado do metal base e geralmente são rasas e em ângulo

reto com a direção de esmerilhamento. Tais

trincass podem ser causadas pelo uso de rebolos esmaltados,

refrigeração inadequada, avanço excessivo ou profundidade de

esmerilhamento.

Trincas de Decapagem [Pickling Cracks]

A decapagem é uma operação química de limpeza de superfície (usando ácidos) usada para remover incrustações indesejadas. As

fissuras de decapagem são fissuras induzidas pelo hidrogénio, causadas

pela difusão do hidrogénio gerado na superfície para o metal base. Tais trincas ocorrem principalmente em materiais com altas tensões residuais, como metais endurecidos ou trabalhados a frio.

DESCONTINUIDADES DE SERVIÇO

Este grupo refere-se às descontinuidades que se originam ou se desenvolvem enquanto o componente está em serviço. As condições de serviço (carga, ambiente mecânico e químico, manutenção) de um componente afetam a sua vida útil esperada. Embora

a maioria das descontinuidades de serviço possam parecer semelhantes,

elas são causadas por diferentes mecanismos de falha.

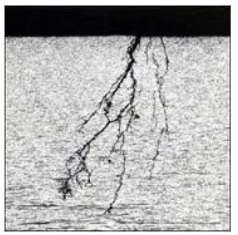

Trincas de Fadiga [Fatigue Cracks]

Quando

um componente é submetido a tensão de fadiga (tensão aplicada

ciclicamente), trincas por fadiga podem se desenvolver e crescer e isso

eventualmente levará à falha (mesmo que a magnitude da tensão seja

menor que o limite d resistência do material). As fissuras por fadiga normalmente originam-se na superfície, mas em alguns casos também podem iniciar abaixo da superfície. As

trincas por fadiga iniciam em locais com altas tensões, como

descontinuidades (furo, entalhe, arranhão, canto vivo, porosidade,

trinca, inclusões, etc.) e também podem iniciar em superfícies com

acabamento superficial rugoso ou devido à presença de tensões residuais

de tração.

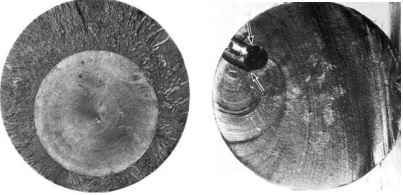

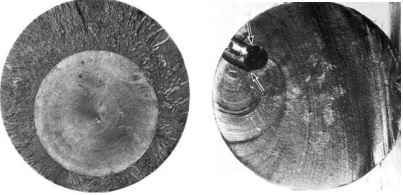

De acordo com a Mecânica da Fratura Linear-Elástica ("LEFM"), a falha por fadiga se desenvolve em três estágios:

- Estágio 1 : desenvolvimento de uma ou mais microfissuras devido à deformação plástica local cíclica em um local com alta concentração de tensões.

- Estágio 2 : as fissuras progridem de microfissuras para fissuras maiores (macrofissuras) e continuam crescendo formando superfícies de fratura lisas, semelhantes a platôs, que geralmente apresentam marcas de praia que resultam da variação no carregamento cíclico. A

geometria e a orientação das marcas da praia podem ajudar na

determinação do local de origem da fissura e do progresso do

crescimento da fissura. A direção da trinca durante este estágio é perpendicular à direção da tensão principal máxima

- Estágio 3 : ocorre durante o ciclo de tensão final onde o material restante não consegue suportar a carga, resultando em uma fratura repentina .

A

presença da trinca pode (e deve) ser detectada durante o estágio de

crescimento da trinca (estágio 2) antes que o componente falhe

repentinamente.

Trinca de Fluência [Creep Cracks]

Quando

um metal está a uma temperatura superior a 0,4 a 0,5 de sua temperatura

absoluta de fusão e é submetido a um valor de tensão alto o suficiente

(inferior ao limite de escoamento à temperatura ambiente, mas na

verdade é maior do que o limite de escoamento em temperaturas

elevadas), continuará deformando-se continuamente até finalmente

fraturar. Esse

tipo de deformação é denominado fluência e é causado pela contínua

iniciação e cura de deslocamentos por deslizamento no interior dos

grãos do material.

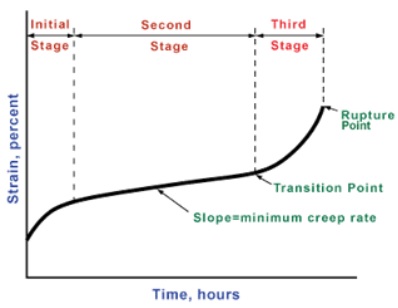

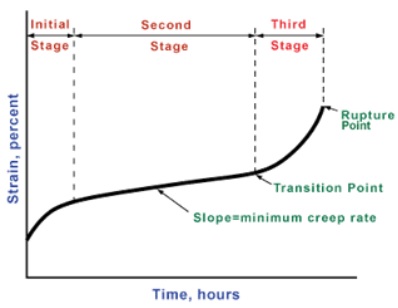

De acordo com a taxa de progresso da deformação, três estágios de deformação por fluência podem ser distinguidos:

- Estágio inicial (ou fluência primária) : a taxa de deformação aumenta relativamente ao tempo devido ao trabalho, mas ao endurecimento.

- Segundo estágio (ou fluência em estado estacionário) :

a taxa de deformação atinge um mínimo e torna-se estável devido ao

equilíbrio entre o endurecimento por trabalho e o recozimento

(amolecimento térmico). A "taxa de deformação por fluência" caracterizada normalmente refere-se à taxa neste estágio secundário.

- Terceiro estágio (ou fluência terciária) :

a taxa de deformação aumenta exponencialmente com a tensão devido aos

fenômenos de estreitamento e, finalmente, a ruptura do componente.

As

trincas por fluência geralmente se desenvolvem no final do segundo

estágio (início do terceiro estágio) e eventualmente levam à falha. Porém,

quando um componente chega ao terceiro estágio, sua vida útil termina

e, portanto, a fluência deve ser detectada (através do monitoramento da

deformação) durante o segundo estágio, que leva o período de tempo mais

longo dos três estágios. Para aços, a adição de alguns elementos de liga, como molibdênio e tungstênio, pode aumentar a resistência à fluência. Além

disso, os tratamentos térmicos que produzem grãos grossos (como o

recozimento) também podem aumentar a vida útil sob condições de

fluência.

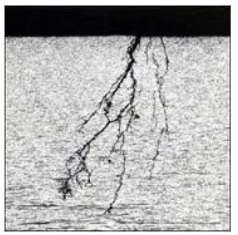

Trincas por corrosão sob tensão

As

trincas por corrosão sob tensão são pequenas trincas pontiagudas e

geralmente ramificadas que resultam do efeito combinado de uma tensão

de tração “estática” e um ambiente corrosivo. A tensão pode ser resultante de uma carga aplicada ou de uma tensão residual. As

fissuras por corrosão sob tensão podem levar a uma falha repentina de

materiais dúcteis sem qualquer deformação plástica prévia. As

fissuras geralmente iniciam-se na superfície devido à presença de

descontinuidades pré-existentes ou devido ao ataque corrosivo à

superfície. Uma

vez que as fissuras iniciam na superfície, o material corrosivo entra

nas fissuras e ataca o material no seu interior formando produtos de

corrosão. A

formação de produtos de corrosão (que possuem um volume maior que o

metal original) dentro das fissuras estanques provoca uma ação de cunha

que aumenta a tensão na ponta da fissura e faz com que a fissura cresça. O ambiente corrosivo varia de material para material; por

exemplo, a água salgada é corrosiva para o alumínio e o aço inoxidável,

a amônia é corrosiva para as ligas de cobre e o hidróxido de sódio é

corrosivo para o aço-carbono. A

resistência à corrosão pode ser melhorada revestindo a superfície de um

componente com material apropriado que não reaja com o meio ambiente.

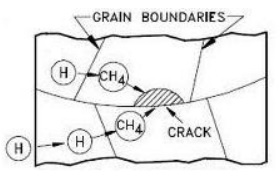

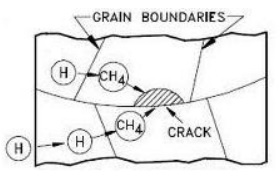

Trincas por Hidrogênio [Hydrogen Cracks]

A

trinca por hidrogênio, também conhecida como fragilização por

hidrogênio, resulta da presença de meio hidrogênio e geralmente ocorre

em conjunto com a presença de tensão de tração aplicada ou tensão

residual. O

hidrogênio pode já estar presente no metal devido a processos

anteriores como galvanoplastia, decapagem, soldagem em atmosfera úmida

ou pelo próprio processo de fusão. Além

disso, o hidrogênio pode vir da presença de sulfetos de hidrogênio,

água, metano ou amônia no ambiente de trabalho dos LIMITES DE GRÃOS de

um componente. O hidrogênio pode se difundir no metal e iniciar trincas muito pequenas no interior do material (geralalmente nos contornos dos grãos) sujeito a altos valores de tensão. A presença de tais fissuras em vários locais faz com que os materiais dúcteis apresentem comportamento de fratura frágil.

QUIZ DE DEFEITOS E DESCONTINUIDADES